一种羟甲基膦酸酯的连续生产方法与流程

1.本发明涉及有机合成技术领域,尤其涉及一种羟甲基膦酸酯的连续生产方法。

背景技术:

2.羟甲基膦酸酯类化合物是一类重要的有机化工原料及中间体,广泛应用于医药、农药及精细化工行业,可用于有机磷酸型缓蚀剂、塑料助剂、染料添加剂、润滑油添加剂、胶粘剂以及阻燃剂的生产。

3.目前羟甲基膦酸酯主要是通过亚膦酸酯与甲醛进行羟甲基化反应制备得到。由于反应极端放热,即使是非常迅速且小批量加入,也会导致较高的酸含量,进一步导致明显的副产物增多,收率下降,纯度降低。pct专利wo2014062313公开了在胺催化剂存在条件下,采用多聚甲醛、亚磷酸二烷基酯和亚磷酸三烷基酯作为反应原料制备羟甲基膦酸酯的方法,但该方法制备的产品仍然存在酸值较高的问题,产品酸值为2.6~3.5mg koh/g。

4.中国cn114106038公开了在极性有机溶剂条件下,通过采用滴加或分批次加料方式,调控滴加或分批加料的量,能够减少副反应,产品收率90%以上,产品纯度不低于98.9%,产品酸度值小于0.2mg koh/g,产品水分含量不高于0.08wt%。但这种方法受滴加或分批次加料方式的限制,不适合大规模连续化工业生产。

技术实现要素:

5.有鉴于此,本发明提供了一种羟甲基膦酸酯的连续生产方法,本发明提供的连续生产方法不仅能够实现羟甲基膦酸酯的连续生产,且羟甲基膦酸酯的收率和纯度高。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种羟甲基膦酸酯的连续生产方法,包括以下步骤:

8.提供一种微流控反应装置,所述微流控反应装置包括:

9.由管路依次连通的第一微混合器3、微反应器4、背压阀5、第二微混合器7和液液分离器9;所述第一微混合器3设置有第一液体入口和第二液体入口;所述第二微混合器7设置有第三液体入口和第四液体入口;

10.将碱性甲醛水溶液和液态亚膦酸酯化合物分别由所述第一液体入口和所述第二液体入口连续注入所述第一微混合器3中混合得到混合液;

11.将所述混合液连续注入所述微反应器4中进行羟甲基化反应,得到羟甲基化反应液;

12.将所述羟甲基化反应液经所述背压阀由所述第三液体入口连续注入所述第二微混合器7,同时将有机溶剂由所述第四液体入口连续注入所述第二微混合器7与所述羟甲基化反应液混合进行连续微萃取,得到萃取液;

13.将所述萃取液连续注入所述液液分离器9中进行分相,得到有机萃取相后,除去所述有机萃取相中的有机溶剂,得到所述羟甲基膦酸酯。

14.优选的,所述背压阀5设置有液体出口,所述微流控反应装置还包括设置在所述背

压阀5和第二微混合器7连接管路上的热交换器6,所述热交换器6设置有液体入口和液体出口,所述热交换器6的液体入口与所述背压阀5的液体出口连通,所述热交换器6的液体出口与所述第二微混合器7的第三液体入口连通。

15.优选的,所述液液分离器9设置有有机相出口,所述微流控反应装置还包括由管道与所述液液分离器9连通的有机相收集容器10,所述有机相收集容器10设置有液体入口,所述有机相收集容器10的液体入口与所述液液分离器9的有机相出口连通。

16.优选的,所述碱性甲醛水溶液中包括有机碱、甲醛和水;所述有机碱包括吡啶、三乙胺、三仲丁胺、三环己胺、二异丙甲胺、二异丙乙胺、二异丙丙胺、二异丙仲丁胺、二异丙环己胺、二异丙苯胺、二环己甲胺、二环己乙胺、二环己丙胺、二环己苯胺、二苯异丙胺、二苯仲丁胺、二苯环己胺中的一种或多种;所述有机碱和甲醛的摩尔比为1:(8~10)。

17.优选的,所述液态亚膦酸酯化合物包括亚膦酸二甲酯、亚膦酸二乙酯、亚膦酸二丙酯、亚膦酸二异丙酯和亚膦酸二丁酯中的一种或多种。

18.优选的,所述液态亚膦酸酯化合物和甲醛的摩尔比为1:(1.15~1.5)。

19.优选的,所述碱性甲醛水溶液的注入流速为0.51~1.26ml/min;所述液态亚膦酸酯化合物的注入流速为0.82~1.24ml/min。

20.优选的,所述羟甲基化反应的温度为125~135℃,所述羟甲基化反应的压力为0.5~1.5mpa,所述混合液在所述微反应器4中的停留时间为8~15min。

21.优选的,所述有机溶剂包括二氯甲烷、氯仿、1,2-二氯乙烷、苯、甲苯、氯苯、硝基苯、邻二甲苯、间二甲苯、对二甲苯、环己烷、正己烷、正庚烷、石油醚、硝基甲烷、硝基乙烷和乙酸乙酯中的一种或多种;所述羟甲基化反应液和所述有机溶剂的体积比为1:(1~5)。

22.优选的,所述有机溶剂的注入流速为2.57~5ml/min。

23.本发明提供了一种羟甲基膦酸酯的连续生产方法,包括以下步骤:提供一种微流控反应装置,所述微流控反应装置包括:由管路依次连通的第一微混合器3、微反应器4、背压阀5、第二微混合器7和液液分离器9;所述第一微混合器3设置有第一液体入口和第二液体入口;所述第二微混合器7设置有第三液体入口和第四液体入口;将碱性甲醛水溶液和液态亚膦酸酯化合物分别由所述第一液体入口和所述第二液体入口连续注入所述第一微混合器3中混合得到混合液;将所述混合液连续注入所述微反应器4中进行羟甲基化反应,得到羟甲基化反应液;将所述羟甲基化反应液经所述背压阀由所述第三液体入口连续注入所述第二微混合器7,同时将有机溶剂由所述第四液体入口连续注入所述第二微混合器7与所述羟甲基化反应液混合进行连续微萃取,得到萃取液;将所述萃取液连续注入所述液液分离器9中进行分相,得到有机萃取相后,除去所述有机萃取相中的有机溶剂,得到所述羟甲基膦酸酯。本发明提供的生产方法采用微流控反应装置进行羟甲基化反应和微萃取,由于微流控反应装置能够为羟甲基化反应和微萃取提供更大的物料接触比表面积,增强反应过程中的传热和传质效率,从而实现了羟甲基膦酸酯的高收率和高纯度。由实施例的结果表明,本发明提供的生产方法羟甲基膦酸酯收率>94%,纯度≥99%,,酸度值≤0.15mg koh/g,水分含量≤0.05wt%。

24.本发明使用的微流控反应装置生产羟甲基膦酸酯与传统反应釜相比,本发明提供的生产方法具有操作简单、传热传质高效、反应时间可以精确设定、占地面积小且绿色环保、安全性高,生产可连续进行,还可以通过并联实现放大并且没有放大效应,适合工业化

应用。

附图说明

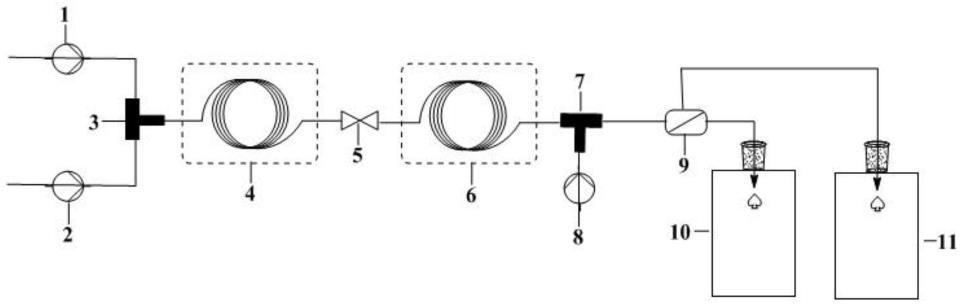

25.图1为本发明实施例使用的微流控反应装置示意图;

26.1-第一进料泵,2-第二进料泵,3-第一微混合器,4-微反应器,5-背压阀,6-热交换器7-第二微混合器,8-第三进料泵,9-液液分离器,10-有机相收集容器,11-水相收集容器。

具体实施方式

27.本发明提供了一种羟甲基膦酸酯的连续生产方法,包括以下步骤:

28.提供一种微流控反应装置,所述微流控反应装置包括:

29.由管路依次连通的第一微混合器3、微反应器4、背压阀5、第二微混合器7和液液分离器9;所述第一微混合器3设置有第一液体入口和第二液体入口;所述第二微混合器7设置有第三液体入口和第四液体入口;

30.将碱性甲醛水溶液和液态亚膦酸酯化合物分别由所述第一液体入口和所述第二液体入口连续注入所述第一微混合器3中混合得到混合液;将

31.所述混合液连续注入所述微反应器4中进行羟甲基化反应,得到羟甲基化反应液;

32.将所述羟甲基化反应液经所述背压阀由所述第三液体入口连续注入所述第二微混合器7,同时将有机溶剂由所述第四液体入口连续注入所述第二微混合器7与所述羟甲基化反应液混合进行连续微萃取,得到萃取液;

33.将所述萃取液连续注入所述液液分离器9中进行分相,得到有机萃取相后,除去所述有机萃取相中的有机溶剂,得到所述羟甲基膦酸酯。

34.在本发明中,若无特殊说明,所用原料均为本领域技术人员熟知的市售产品。

35.本发明提供一种微流控反应装置,所述微流控反应装置包括:由管路依次连通的第一微混合器3、微反应器4、背压阀5、第二微混合器7和液液分离器9;所述第一微混合器3设置有第一液体入口和第二液体入口;所述第二微混合器7设置有第三液体入口和第四液体入口。

36.在本发明中,本发明提供的微流控反应装置包括第一微混合器3。

37.在本发明中,所述第一微混合器3设置有第一液体入口和第二液体入口。在本发明中,所述第一微混合器3还设置有液体出口。

38.在本发明中,所述第一微混合器3用于将生产所述羟甲基膦酸酯的原料进行微混合。

39.作为本发明的一个具体实施例,所述第一微混合器3由idex公司生产,型号为p-713。

40.作为本发明的一个具体实施例,与所述第一微混合器3的第一液体入口连通的进料管道上设置有第一进料泵1。

41.作为本发明的一个具体实施例,所述第一进料泵1为汉邦分析型液相色谱泵,型号为np7010c。

42.作为本发明的一个具体实施例,与所述第一微混合器3的第二液体入口连通的进料管道上设置有第二进料泵2。

43.作为本发明的一个具体实施例,所述第二进料泵2为汉邦分析型液相色谱泵,型号为np7010c。

44.在本发明中,本发明提供的微流控反应装置包括由管道与所述第一微混合器连通的微反应器4。

45.在本发明中,所述微反应器4设置有液体入口和液体出口,所述微反应器4的液体入口与所述第一微混合器3的液体出口连通。

46.在本发明中,所述微反应器4用于在微流控反应装置中进行所述羟甲基化反应。

47.作为本发明的一个具体实施例,所述微反应器4为管式反应器,所述微反应器4中的反应管道材质为pfa,内径为0.5~1mm,反应管道体积为20ml,由idex公司生产。

48.作为本发明的一个具体实施例,所述微反应器4采用油浴加热。

49.在本发明中,本发明提供的微流控反应装置包括由管道与所述微反应器4连通的背压阀5。

50.在本发明中,所述背压阀5设置有液体出口。

51.在本发明中,所述背压阀5还设置有液体入口,所述背压阀5的液体入口与所述微反应器4的液体出口连通。

52.在本发明中,所述背压阀5用于调节所述微反应器4中进行的所述羟甲基化反应的压力。

53.作为本发明的一个具体实施例,所述背压阀5由zaiput公司生产,型号为bp-10。

54.在本发明中,本发明提供的微流控反应装置优选还包括设置在所述背压阀5和第二微混合器7连接管路上的热交换器6。

55.在本发明中,所述热交换器6设置有液体入口和液体出口,所述热交换器6的液体入口与所述背压阀的液体出口连通,所述热交换器6的液体出口与所述第二微混合器7的第三液体入口连通。

56.在本发明中,所述热交换器6用于对所述微反应器4中反应得到的反应液进行冷却降温。

57.作为本发明的一个具体实施例,所述热交换器6为管式反应器,所述热交换器6中的反应管道材质为不锈钢,内径为0.5~1mm,反应管道体积为20ml。

58.作为本发明的一个具体实施例,所述热交换器6在冰水浴中进行降温工作。

59.在本发明中,本发明提供的微流控反应装置包括由管道与所述背压阀5或热交换器6连通的第二微混合器7。

60.在本发明中,所述第二微混合器7设置有第三液体入口和第四液体入口。

61.在本发明中,所述第二微混合器7还设置有液体出口。所述第二微混合器7的第三液体入口与所述背压阀5的液体出口/或热交换器6的液体出口连通。

62.在本发明中,所述第二微混合器7用于对所述羟甲基化反应得到的反应液中反应产物进行微萃取。

63.作为本发明的一个具体实施例,所述第二微混合器7由idex公司生产,型号为p-713。

64.作为本发明的一个具体实施例,与所述第二微混合器7的第四液体入口连通的进料管上设置第三进料泵8。

65.作为本发明的一个具体实施例,所述第三进料泵8为汉邦分析型液相色谱泵,型号为np7010c。

66.在本发明中,本发明提供的微流控反应装置包括由管道与所述第二微混合器7连通的液液分离器9。

67.在本发明中,所述液液分离器9设置有有机相出口。

68.在本发明中,所述液液分离器9还设置有液体入口和水相出口,所述液液分离器9的液体入口与所述第二微混合器7的液体出口连通。

69.在本发明中,所述液液分离器9用于对所述第二微混合器7产生的萃取液进行分相。

70.作为本发明的一个具体实施例,所述液液分离器9为高效液液分离器。

71.作为本发明的一个具体实施例,所述液液分离器9由zaiput公司生产,型号为sep-10。

72.在本发明中,本发明提供的微流控反应装置优选还包括由管道与所述液液分离器9连通的有机相收集容器10。

73.在本发明中,所述有机相收集容器10设置有液体入口,所述有机相收集容器10的液体入口与所述液液分离器9的有机相出口连通。

74.在本发明中,所述有机相收集容器10用于收集液液分离器9分离得到的萃取有机相。

75.在本发明中,本发明提供的微流控反应装置优选还包括由管道与所述液液分离器9连通的水相收集容器11。

76.在本发明中,所述水相收集容器11设置有液体入口,所述水相收集容器11的液体入口与所述液液分离器9的水相出口连通。

77.在本发明中,所述水相收集容器11用于收集液液分离器9分离得到的萃取水相。

78.本发明将碱性甲醛水溶液和液态亚膦酸酯化合物分别由所述第一液体入口和所述第二液体入口连续注入所述第一微混合器3中混合得到混合液。

79.在本发明中,所述碱性甲醛水溶液中优选包括有机碱、甲醛和水。

80.在本发明中,所述有机碱优选包括吡啶、三乙胺、三仲丁胺、三环己胺、二异丙甲胺、二异丙乙胺、二异丙丙胺、二异丙仲丁胺、二异丙环己胺、二异丙苯胺、二环己甲胺、二环己乙胺、二环己丙胺、二环己苯胺、二苯异丙胺、二苯仲丁胺、二苯环己胺中的一种或多种,更优选为三乙胺。

81.在本发明中,所述有机碱和甲醛的摩尔比优选为1:(8~10),具体优选为1:8或1:10。

82.在本发明中,所述碱性甲醛水溶液的配置方法优选为将所述有机碱和甲醛水溶液混合。在本发明中,所述甲醛水溶液的质量百分含量优选为35~40wt%,更优选为37wt%。

83.在本发明中,所述液态亚膦酸酯化合物包括亚膦酸二甲酯、亚膦酸二乙酯、亚膦酸二丙酯、亚膦酸二异丙酯和亚膦酸二丁酯中的一种或多种,更优选为亚膦酸二甲酯、亚膦酸二乙酯、亚膦酸二乙酯、亚膦酸二异丙酯或亚膦酸二丁酯。

84.在本发明中,所述液态亚膦酸酯化合物和甲醛的摩尔比优选为1:(1.15~1.5),具体优选为1:1.15、1:1.2、1:1.3或1:1.5。

85.在本发明中,所述碱性甲醛水溶液优选由所述第一进料泵1注入所述第一微混合器3中;所述碱性甲醛水溶液的注入流速优选为0.51~1.26ml/min,具体优选为0.51ml/min、0.63ml/min、0.65ml/min、0.86ml/min或1.26ml/min。

86.在本发明中,所述液态亚膦酸酯化合物由所述第二进料泵2注入所述第一微混合器3中;所述液态亚膦酸酯化合物的注入流速优选为0.82~1.24ml/min,具体优选为0.82ml/min、1.04ml/min、1.02ml/min、1.14ml/min或1.24ml/min。

87.得到混合液后,本发明将所述混合液连续注入所述微反应器4中进行羟甲基化反应,得到羟甲基化反应液。

88.在本发明中,所述羟甲基化反应的温度优选为125~135℃,具体优选为125℃、130℃或135℃。

89.在本发明中,所述羟甲基化反应的压力优选为0.5~1.5mpa,更优选为0.8mpa。

90.在本发明中,所述羟甲基化反应的压力优选由所述背压阀5控制,所述背压阀的压力与所述羟甲基化反应的压力相同。

91.在本发明中,所述混合液在所述微反应器4中的停留时间优选为8~15min,具体优选为8min、10min、12min或15min。

92.得到羟甲基化反应液后,本发明将所述羟甲基化反应液经所述背压阀由所述第三液体入口连续注入所述第二微混合器7,同时将有机溶剂由所述第四液体入口连续注入所述第二微混合器7与所述羟甲基化反应液混合进行连续微萃取,得到萃取液。

93.在本发明中,得到羟甲基化反应液后,本发明优选将所述羟甲基化反应液经所述背压阀连续注入所述热交换器6中进行降温后,再经所述热交换器6的液体出口由第三液体入口连续注入所述第二微混合器7。

94.在本发明中,所述有机溶剂优选包括二氯甲烷、氯仿、1,2-二氯乙烷、苯、甲苯、氯苯、硝基苯、邻二甲苯、间二甲苯、对二甲苯、环己烷、正己烷、正庚烷、石油醚、硝基甲烷、硝基乙烷和乙酸乙酯中的一种或多种,更优选为氯仿。

95.在本发明中,所述羟甲基化反应液和所述有机溶剂的体积比优选为1:(1~5),更优选为1:2。

96.在本发明中,所述有机溶剂优选经所述第三进料泵8由所述第四液体入口连续注入所述第二微混合器7中。

97.在本发明中,所述有机溶剂注入所述第二微混合器7的速率优选为2~5ml/min,更优选为2~2.5ml/min。

98.得到所述萃取液后,本发明将所述萃取液连续注入所述液液分离器9中进行分相,得到有机萃取相后,除去所述有机萃取相中的有机溶剂,得到所述羟甲基膦酸酯。

99.本发明优选将所述萃取液由所述第二微混合器7的液体出口注连续入所述液液分离器9中进行所述分相。

100.本发明优选采用所述有机相收集容器10连续收集所述有机萃取相。

101.本发明优选采用所述水相收集容器11连续收集所述分相得到的水相。

102.在本发明中,去除所述有机萃取相中的有机溶剂的具体实施方式优选为减压浓缩。在本发明中,所述减压浓缩的温度优选为40~50℃,更优选为50℃。

103.本发明提供的连续合成方法具有以下显著优势:

104.本发明采用微流控反应装置进行合成,避免了常规反应釜只能低温条件下慢慢加入才能避免局部浓度过大或者局部浓度过高而导致冲料,大大降低了危险系数。

105.本发明采用微流控反应避免直接接触甲醛,采用了微萃取和优选在线液-液分离,减少了废水量,反应收率和纯度提高,更加绿色环保。

106.本发明能够精确控制各种物料的比例以及停留反应时间,操作简单,减少人力成本,节约了设备占地空间。

107.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

108.本发明提供的实施例中涉及的检测方法如下:

109.羟甲基膦酸二甲酯产品中水分含量检测方法为:gb/t6283-2008;

110.羟甲基膦酸二甲酯产品中酸值测定方法为:gb/t7304-2014;

111.羟甲基膦酸二甲酯产品纯度检测方法为:气相色谱法;

112.其中,气相色谱分析方法具体为:进样量0.2μl;检测器:火焰等离子体检测器;色谱柱:db-1,30m

×

0.25mm

×

0.25μm;柱温度:40℃,以60℃/min升温至350℃;分流比:100:1;分流流速:80ml/min;氢气流速:30ml/min;空气流速:300ml/min。

113.实施例1

114.按照三乙胺与甲醛的摩尔比为1:10将三乙胺溶于质量百分含量为37%的甲醛水溶液中,得到三乙胺甲醛水溶液,第一进料泵1泵入三乙胺甲醛水溶液,同时第二进料泵2泵入亚膦酸二甲酯,通过第一微混合器3混合后进入预热的微反应器4中,第一进料泵1的流速为1.26ml/min,第二进料泵2的流速为1.24ml/min,此时亚膦酸二甲酯与甲醛的摩尔比为1:1.15,微反应器4采用油浴加热到125℃,保留时间为8min,背压阀5设置压力为0.8mpa,在微反应器4中进行羟甲基化反应,得到的羟甲基化反应液通过背压阀5进入热交换器6进行降温处理后,由第三液体入口注入第二微混合器7中,同时第三进料泵8以流速2.5ml/min泵入氯仿,通过第二微混合器7混合后进入高效液液分离器9中,将高效液液分离9分离得到的有机相收集至有机相收集容器10中,然后将有机相收集容器10中的液体在50℃减压蒸出溶剂,剩余的无色透明状黏稠液体为羟甲基膦酸二甲酯产品,经测定:反应收率为96.7%,纯度为99.2%,,酸度值为0.07mg koh/g,水分含量为0.06wt%。

115.实施例2

116.按照三乙胺与甲醛的摩尔比为1:10将三乙胺溶于质量百分含量为37%的甲醛水溶液中,得到三乙胺甲醛水溶液,第一进料泵1泵入三乙胺甲醛水溶液,同时第二进料泵2泵入亚膦酸二乙酯,通过第一微混合器3混合后进入预热的微反应器4中,第一进料泵1的流速为0.86ml/min,第二进料泵2的流速为1.14ml/min,此时亚膦酸二乙酯与甲醛的摩尔比为1:1.2,微反应器4采用油浴加热到130℃,保留时间为10min,背压阀设置压力为0.8mpa,在微反应器4中进行羟甲基化反应,得到的羟甲基化反应液通过背压阀5后进入热交换器6进行降温处理后,由第三液体入口注入第二微混合器7中,同时第三进料泵8以流速2ml/min泵入氯仿,通过第二微混合器7混合后进入高效液液分离器9中,将高效液液分离9分离得到的有机相收集至有机相收集容器10中,然后将有机相收集容器9中的液体在50℃减压蒸出溶剂,

剩余的无色透明状黏稠液体为羟甲基膦酸二乙酯产品,经测定:反应收率96.4%,纯度为99.3%,,酸度值为0.08mg koh/g,水分含量为0.04wt%。

117.实施例3

118.按照三乙胺与甲醛的摩尔比为1:8将三乙胺溶于质量百分含量为37%的甲醛水溶液中,得到三乙胺甲醛水溶液,第一进料泵1泵入三乙胺甲醛水溶液,同时第二进料泵2泵入亚膦酸二丙酯,通过第一微混合器3混合后进入预热的微反应器4中,第一进料泵1的流速为0.65ml/min,第二进料泵2的流速为1.02ml/min,此时亚膦酸二丙酯与甲醛的摩尔比为1:1.3,微反应器4采用油浴加热到135℃,保留时间为12min,背压阀设置压力为0.8mpa,在微反应器4中进行羟甲基化反应,得到的羟甲基化反应液通过背压阀5后进入热交换器6进行降温处理后,由第三液体入口注入第二微混合器7中,同时第三进料泵8以流速2ml/min泵入氯仿,通过第二微混合器7混合后进入高效液-液分离器9中,将高效液液分离9分离得到的有机相收集至有机相收集容器10中,然后将有机相收集容器9中的液体在50℃减压蒸出溶剂,剩余的无色透明状黏稠液体为羟甲基膦酸二丙酯产品,经检测反应收率95.1%,纯度为99.0%,,酸度值为0.07mg koh/g,水分含量为0.06wt%。

119.实施例4

120.按照三乙胺与甲醛的摩尔比为1:8将三乙胺溶于质量百分含量为37%的甲醛水溶液中,得到三乙胺甲醛水溶液,第一进料泵1泵入三乙胺甲醛水溶液,同时第二进料泵2泵入亚膦酸二异丙酯,通过第一微混合器3混合后进入预热的微反应器4中,第一进料泵1的流速为0.63ml/min,第二进料泵2的流速为1.04ml/min,此时亚膦酸二丙酯与甲醛的摩尔比为1:1.3,微反应器4采用油浴加热到135℃,保留时间为12min,背压阀5设置压力为0.8mpa,在微反应器4中进行羟甲基化反应,得到的羟甲基化反应液通过背压阀5后进入热交换器6进行降温处理后,由第三液体入口注入第二微混合器7中,同时第三进料泵8以流速2ml/min泵入氯仿,通过第二微混合器7混合后进入高效液-液分离器9中,将高效液液分离9分离得到的有机相收集至有机相收集容器10中,然后将有机相收集容器9中的液体在50℃减压蒸出溶剂,剩余的无色透明状黏稠液体为羟甲基膦酸二异丙酯产品,经测定:反应收率95.7%,纯度为99.1%,,酸度值为0.09mg koh/g,水分含量为0.09wt%。

121.实施例5

122.按照三乙胺与甲醛的摩尔比为1:8将三乙胺溶于质量百分含量为37%的甲醛水溶液中,得到三乙胺甲醛水溶液,第一进料泵1泵入三乙胺甲醛水溶液,同时第二进料泵2泵入亚膦酸二丁酯,通过第一微混合器3混合后进入预热的微反应器4中,第一进料泵1的流速为0.51ml/min,第二进料泵2的流速为0.82ml/min,此时亚膦酸二丙酯与甲醛的摩尔比为1:1.5,微反应器4采用油浴加热到135℃,保留时间为15min,背压阀5设置压力为0.8mpa,,在微反应器4中进行羟甲基化反应,得到的羟甲基化反应液通过背压阀5后进入热交换器6进行降温处理后,由第三液体入口注入第二微混合器7中,同时第三进料泵8以流速2ml/min泵入氯仿,通过第二微混合器7混合后进入高效液-液分离器9中,将高效液液分离9分离得到的有机相收集至有机相收集容器10中,然后将有机相收集容器9中的液体在50℃减压蒸出溶剂,剩余的无色透明状黏稠液体为羟甲基膦酸二丁酯产品,经检测:反应收率94.2%,纯度为99.1%,,酸度值为0.07mg koh/g,水分含量为0.07wt%。

123.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人

员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1