一种有机纳米环保鞋底材料及其制备方法与流程

1.本技术涉及高分子材料技术领域,更具体地说,它涉及一种有机纳米环保鞋底材料及其制备方法。

背景技术:

2.鞋是我们日常生活所必备的物品之一,根据四季更迭的气候变化,鞋子有不懂的功能和形态,并且根据使用人群的不同,鞋子也可以具有不同的性能,以满足使用者的需求。

3.鞋底是鞋子与外界环境接触的直接桥梁,鞋底的品质一般会赋予鞋子不同的性能优势;鞋底一般可由天然底革、竹、木材、橡胶、eva、pu等环保材料制成;天然底革、竹、木材,虽然品质较硬,但不够柔软,作为鞋底容易影响鞋子的舒适度;eva材料虽然具有较好的弹性、轻便性、柔韧性,但是容易吸水;pu材料虽然具有较高的硬度,较好的弹性,但是吸水性强,不耐水,易断裂,在北方冬季路面大多结冰并且长期积雪,所以pu材料制成的鞋底不适用在北方冬季使用;橡胶材料虽然具有较好的耐磨性,防滑性、耐水性,适用于北方冬季使用,但是在低温条件下,容易使橡胶材料弹性变差,脆性增加,从而容易影响橡胶鞋底的使用寿命。

4.因此,如何制得一种适用于北方冬季使用的鞋底材料,不仅具有较好的防滑性、防水性,而且在低温条件下,仍具有较长的使用寿命。

技术实现要素:

5.为了制得一种适用于北方冬季使用的鞋底材料,不仅具有较好的防滑性、防水性,而且在低温条件下,仍具有较长的使用寿命,本技术提供一种有机纳米环保鞋底材料及其制备方法。

6.第一方面,本技术提供一种有机纳米环保鞋底材料,采用如下的技术方案:一种有机纳米环保鞋底材料,包含以下重量份的原料制成:天然橡胶35-75份、丁腈橡胶15-35份、硫化剂1.2-1.65份、促进剂0.8-1.2份、防老化剂1-5份、改性膨胀石墨15-25份;改性膨胀石墨由质量比为1:0.2-0.38的包膜膨胀石墨和柔性纤维制得。

7.通过采用上述技术方案,天然橡胶、丁腈橡胶相配合在硫化剂、促进剂的作用下,使得成品橡胶具有较高的交联度,从而赋予成品橡胶材料较好的防水性、防滑性、弹性;再配合改性膨胀石墨,利用包膜膨胀石墨较好的填充性能配合柔性纤维的网络支撑结构;在低温条件下,一方面,利用膨胀石墨的多孔结构配合柔性纤维包覆形成的网络结构,进一步提高鞋底的隔凉效果,减小冷空气对鞋底材料的影响,另一方面,利用柔性纤维较好的柔性,提高成品鞋底材料低温的柔性,从而延长鞋底材料的使用寿命。

8.优选的,所述包膜膨胀石墨由负载膨胀石墨包覆聚乙二醇膜制得。

9.通过采用上述技术方案,负载膨胀石墨、聚乙二醇、柔性纤维、天然橡胶、丁腈橡胶相配合,利用聚乙二醇中羟基配合天然橡胶、丁腈橡胶进一步提高橡胶材料的交联密度和

硫化速度,并且利用聚乙二醇的粘性能够使柔性纤维较为稳定的粘结在包膜膨胀石墨表面,能够提高包膜膨胀石墨与天然橡胶、丁腈橡胶的交联度,使包膜膨胀石墨较为稳定的粘结在橡胶材料内部,从而进一步提高橡胶材料的耐低温性,从而延长成品橡胶材料的使用寿命。

10.优选的,所述负载膨胀石墨由膨胀石墨负载橘子油制得。

11.通过采用上述技术方案,橘子油、膨胀石墨、天然橡胶、丁腈橡胶相配合,利用橘子油对天然橡胶、丁腈橡胶的溶解效果,在鞋底材料制备过程中,随着聚乙二醇膜的热熔,膨胀石墨孔隙结构中负载的部分橘子油容易流出膨胀石墨,流出的橘子油可提高负载膨胀石墨与天然橡胶、丁腈橡胶的交联度;当鞋底材料在低温条件下使用时,利用较高的交联度配合膨胀石墨的强度进一步提高成品鞋底材料的强度,可提供给寒冷地区军人在野外环境下使用,使成品鞋底材料不易出现低温易断裂的问题。

12.优选的,所述聚乙二醇膜由聚乙二醇膜液制得,聚乙二醇膜液由聚乙二醇800制得。

13.通过采用上述技术方案,聚乙二醇800的熔点为30℃左右,当鞋底材料在低温条件下使用后回到室内,在室内暖气或土炕上烘烤过程中逐渐达到聚乙二醇800的熔点,鞋底材料中聚乙二醇800逐渐热熔,利用聚乙二醇800的粘结性以及促进分子结构运动的作用,促进橡胶材料尽量恢复弹性,使成品鞋底材料在低温回暖后不易出现鞋底易断裂的问题。

14.优选的,所述柔性纤维由质量比为1:0.1-0.4:0.2-0.5:0.3-0.8的聚氨酯纤维、柔丝蛋白纤维、聚乙二醇液和氢化松香甘油酯组成。

15.通过采用上述技术方案,聚氨酯纤维、柔丝蛋白纤维、聚乙二醇液、氢化松香甘油酯相配合,利用聚氨酯纤维、柔丝蛋白纤维较好的柔性便于缠绕折叠形成交织网络结构,并且便于聚氨酯纤维和柔丝蛋白纤维缠绕附着在包膜膨胀石墨表面形成网络支撑结构,配合聚乙二醇液的粘结效果,不仅提高聚氨酯纤维和柔丝蛋白纤维之间形成网络结构的稳定性,而且便于与包膜膨胀石墨表面聚乙二醇相粘结,进一步提高包膜膨胀纤维与柔性纤维的粘结稳定性。

16.当鞋底材料在低温环境下使用时,利用多孔结构配合网络结构孔隙,尽量阻隔冷空气影响橡胶材料的性质,并且低温环境下具有较高的强度,同时回温后聚乙二醇膜的部分熔化,能够释放出橘子油溶解柔性纤维表面的氢化松香甘油酯,溶解后的氢化松香甘油酯不仅具有较好的粘性,而且与橡胶分子具有较好的结合效果,保证橡胶分子内部交联结构稳定的同时保证橡胶材料的弹性,使鞋底材料尽量恢复自身性能,不易出现断裂的现象,从而使成品鞋底材料在低温条件下具有较长的使用寿命。

17.当鞋底材料与石子或凸起位置相接触后,冲击力一部分被柔性纤维的形变而缓冲,一部分被鞋底材料自身的弹性所缓冲,剩余冲击力被膨胀石墨较高的强度所抵抗,从而使成品鞋底材料同时具有较高的强度、较好的韧性以及较长的使用寿命。

18.优选的,所述硫化剂由重量比为1:0.5-1的秋兰姆和氧化锌组成。

19.通过采用上述技术方案,秋兰姆、氧化锌相配合,进一步提高成品橡胶材料的硫化速率和交联度,从而提高成品鞋底材料的性能品质和使用寿命。

20.第二方面,本技术提供一种有机纳米环保鞋底材料的制备方法,采用如下的技术方案:

一种有机纳米环保鞋底材料的制备方法,包括以下步骤:s1、称取天然橡胶、丁腈橡胶混合,在155-190℃条件下捏合1-3min,然后添加改性膨胀石墨继续捏合1-3min,制得初混料;s2、初混料中添加硫化剂、促进剂、防老化剂,继续捏合2-6min,制得混合料;s3、混合料经挤出成型,制得成品。

21.通过采用上述技术方案,天然橡胶、丁腈橡胶、改性膨胀石墨相配合,使天然橡胶、丁腈橡胶较为均匀的与改性膨胀石墨混合,配合后续的捏合、挤出,使交联的橡胶能够部分插层在改性膨胀石墨表面的网络结构,从而进一步提高改性膨胀石墨在橡胶材料交联网络中的粘结牢固和稳定性,从而使成品鞋底材料能够适用于北方冬季使用,具有良好防滑性、防水性的同时具有较长的使用寿命。

22.优选的,s1中的改性膨胀石墨采用如下方法制备而成:将负载膨胀石墨置于聚乙二醇膜液中浸泡5-10s,取出负载膨胀石墨,然后添加柔性纤维,混合均匀后,立刻在10-20℃条件下干燥,聚乙二醇膜液干燥为聚乙二醇膜,制得成品。

23.通过采用上述技术方案,负载膨胀石墨在聚乙二醇膜液中浸泡后,添加柔性纤维,利用聚乙二醇膜液的粘性使柔性纤维较为牢固的粘结在负载膨胀石墨表面,从而使柔性纤维在负载膨胀石墨表面形成网络支撑结构,不仅便于橡胶材料渗入柔性纤维网络实现改性膨胀石墨与橡胶材料的粘结效果,而且较大的表面积能够促进橡胶与改性膨胀石墨更好的粘结,从而使鞋底材料具有较好的硬度和较长的使用寿命。

24.优选的,负载膨胀石墨采用如下方法制备而成:称取膨胀石墨置于橘子油中浸泡分散,然后取出膨胀石墨,制得成品。

25.通过采用上述技术方案,膨胀石墨的多孔结构能够吸附油类物质,从而使膨胀石墨的孔隙中较为均匀的吸附橘子油,由于聚乙二醇膜不溶于油脂,则聚乙二醇膜能够将橘子油封锁在膨胀石墨的孔隙中,当聚乙二醇膜产生部分破裂后,橘子油逐渐释放,从而能够逐渐与附近的橡胶接触,从而提高改性膨胀石墨与天然橡胶、丁腈橡胶的交联度,使成品鞋底材料具有较好防滑性、耐水性的同时具有较长的使用寿命。

26.优选的,柔性纤维采用如下方法制备而成:称取聚氨酯纤维、柔丝蛋白纤维混合搅拌均匀,然后均匀喷涂聚乙二醇液,再均匀喷涂氢化松香甘油酯,混合均匀后,经干燥,制得成品。

27.通过采用上述技术方案,聚氨酯纤维、柔丝蛋白纤维首先混合,使得纤维之间形成缠绕交织的网络结构,然后喷涂聚乙二醇液,再喷涂氢化松香甘油酯,使得氢化松香甘油酯较为均匀且稳定的粘结在网络结构表面,流出的橘子油能够溶解氢化松香甘油酯,从而进一步提高成品鞋底材料的耐低温韧性,从而延长鞋底材料的使用寿命。

28.综上所述,本技术具有以下有益效果:1、天然橡胶、丁腈橡胶相配合在硫化剂、促进剂的作用下,使得成品橡胶具有较高的交联度,从而赋予成品橡胶材料较好的防水性、防滑性、弹性;再配合改性膨胀石墨,利用包膜膨胀石墨较好的填充性能配合柔性纤维的网络支撑结构,在低温条件下,一方面,利用膨胀石墨的多孔配合柔性纤维包覆形成的网络结构,进一步提高鞋底的隔凉效果,减小冷空气对鞋底材料的影响,另一方面,利用柔性纤维较好的柔性,提高成品鞋底材料低温柔

性,从而延长鞋底材料的使用寿命。

29.2、膨胀石墨、橘子油、聚乙二醇膜、氢化松香甘油酯相配合,随着膨胀石墨中橘子油的释放对柔性纤维表面氢化松香甘油酯进行溶解,进一步提高柔性纤维表面氢化松香甘油酯的粘性,从而改善橡胶材料内部的粘结牢度和稳定性,即鞋底材料在低温环境下回暖后,不易出现鞋底断裂的问题。

30.3、聚氨酯纤维、柔丝蛋白纤维、聚乙二醇液、氢化松香甘油酯相配合,当鞋底材料在低温环境下使用时,利用多孔结构配合网络结构孔隙,尽量阻隔冷空气影响橡胶材料的性质,并且低温环境下具有较高的强度,同时回温后能够尽量恢复鞋底材料的性能,从而使成品鞋底材料在低温条件下具有较长的使用寿命。

31.4、氢化松香甘油酯、防老化剂相配合,能够进一步提高成品橡胶的抗老化性。

具体实施方式

32.以下结合实施例对本技术作进一步详细说明。

33.负载膨胀石墨的制备例膨胀石墨购买于石家庄汇锦矿产品有限公司;其他原料及设备均为普通市售。

34.制备例1:负载膨胀石墨采用如下方法制备而成:称取1kg膨胀石墨置于4kg橘子油中浸泡,在20khz条件下超声分散5min,然后静置10min,膨胀石墨为100目,最后取出膨胀石墨,制得成品。

35.柔性纤维的制备例制备例2:柔性纤维采用如下方法制备而成:称取1kg聚氨酯纤维、0.25kg柔丝蛋白纤维混合搅拌均匀,聚氨酯纤维长度3mm,柔丝蛋白纤维长度为5mm,然后均匀喷涂0.35kg聚乙二醇液,聚乙二醇液为质量分数30%的聚乙二醇水溶液,聚乙二醇为聚乙二醇1000,再均匀喷涂0.5kg氢化松香甘油酯,混合均匀后,经干燥,制得成品。

36.制备例3:柔性纤维采用如下方法制备而成:称取1kg聚氨酯纤维、0.1kg柔丝蛋白纤维混合搅拌均匀,聚氨酯纤维长度3mm,柔丝蛋白纤维长度为5mm,然后均匀喷涂0.2kg聚乙二醇液,聚乙二醇液为质量分数30%的聚乙二醇水溶液,聚乙二醇为聚乙二醇1000,再均匀喷涂0.3kg氢化松香甘油酯,混合均匀后,经干燥,制得成品。

37.制备例4:柔性纤维采用如下方法制备而成:称取1kg聚氨酯纤维、0.4kg柔丝蛋白纤维混合搅拌均匀,聚氨酯纤维长度3mm,柔丝蛋白纤维长度为5mm,然后均匀喷涂0.5kg聚乙二醇液,聚乙二醇液为质量分数30%的聚乙二醇水溶液,聚乙二醇为聚乙二醇1000,再均匀喷涂0.8kg氢化松香甘油酯,混合均匀后,经干燥,制得成品。

38.改性膨胀石墨的制备例制备例5:改性膨胀石墨采用如下方法制备而成:称取聚乙二醇800加水溶解,制得质量分数30%的聚乙二醇800膜液;将1kg制备例1制备的负载膨胀石墨置于5kg聚乙二醇膜液中浸泡8s,取出负载膨胀石墨,制得包膜膨胀石墨;在1kg包膜膨胀石墨表面添加0.32kg制备例2制备的柔性纤维,

柔性纤维的添加速度为5g/s,柔性纤维添加过程中负载膨胀石墨不断在60r/min转速下搅拌,混合均匀后,立刻在16℃条件下干燥,聚乙二醇膜液干燥为聚乙二醇膜,制得成品。

39.制备例6:本制备例与制备例5的不同之处在于:将1kg制备例1制备的负载膨胀石墨置于5kg聚乙二醇膜液中浸泡5s,取出负载膨胀石墨,制得包膜膨胀石墨;在1kg包膜膨胀石墨表面添加0.2kg制备例3制备的柔性纤维,柔性纤维的添加速度为5g/s,柔性纤维添加过程中负载膨胀石墨不断在60r/min转速下搅拌,混合均匀后,立刻在10℃条件下干燥,聚乙二醇膜液干燥为聚乙二醇膜,制得成品。

40.制备例7:本制备例与制备例5的不同之处在于:将1kg制备例1制备的负载膨胀石墨置于5kg聚乙二醇膜液中浸泡10s,取出负载膨胀石墨,制得包膜膨胀石墨;在1kg包膜膨胀石墨表面添加0.38kg制备例4制备的柔性纤维,柔性纤维的添加速度为5g/s,柔性纤维添加过程中负载膨胀石墨不断在60r/min转速下搅拌,混合均匀后,立刻在20℃条件下干燥,聚乙二醇膜液干燥为聚乙二醇膜,制得成品。实施例

41.实施例1:一种有机纳米环保鞋底材料:天然橡胶50kg、丁腈橡胶25kg、硫化剂1.4kg、促进剂1kg、防老化剂3kg、改性膨胀石墨20kg;硫化剂由0.8kg秋兰姆和0.6kg氧化锌组成;促进剂为硬脂酸钙;防老化剂为石蜡;改性膨胀石墨选用制备例5制备的改性膨胀石墨;制备方法如下:s1、称取天然橡胶、丁腈橡胶混合,在178℃条件下捏合2min,然后添加改性膨胀石墨继续捏合2min,制得初混料;s2、初混料中添加硫化剂、促进剂、防老化剂,继续捏合4min,制得混合料;s3、混合料经双螺杆挤出机挤出,经成型,制得成品。

42.实施例2:一种有机纳米环保鞋底材料:天然橡胶35kg、丁腈橡胶35kg、硫化剂1.2kg、促进剂0.8kg、防老化剂1kg、改性膨胀石墨15kg;硫化剂由0.8kg秋兰姆和0.4kg氧化锌组成;促进剂为硬脂酸钙;防老化剂为石蜡;改性膨胀石墨选用制备例6制备的改性膨胀石墨;制备方法如下:s1、称取天然橡胶、丁腈橡胶混合,在155℃条件下捏合3min,然后添加改性膨胀石墨继续捏合3min,制得初混料;s2、初混料中添加硫化剂、促进剂、防老化剂,继续捏合6min,制得混合料;s3、混合料经双螺杆挤出机挤出,经成型,制得成品。

43.实施例3:一种有机纳米环保鞋底材料:天然橡胶75kg、丁腈橡胶15kg、硫化剂1.65kg、促进剂1.2kg、防老化剂5kg、改性膨胀石墨25kg;硫化剂由0.825kg秋兰姆和0.825kg氧化锌组成;促进剂为硬脂酸钙;防老化剂为石蜡;改性膨胀石墨选用制备例7制备的改性膨胀石墨;制备方法如下:s1、称取天然橡胶、丁腈橡胶混合,在190℃条件下捏合1min,然后添加改性膨胀石墨继续捏合1min,制得初混料;s2、初混料中添加硫化剂、促进剂、防老化剂,继续捏合2min,制得混合料;

s3、混合料经双螺杆挤出机挤出,经成型,制得成品。

44.实施例4:本实施例与实施例1的不同之处在于:改性膨胀石墨制备过程中:负载膨胀石墨中负载水,包膜膨胀石墨表面的膜材料以同等质量的乙基纤维素乙醇溶液替换聚乙二醇800膜液;乙基纤维素乙醇溶液为质量分数1%的乙基纤维素乙醇溶液,乙醇为质量分数99%的无水乙醇。

45.实施例5:本实施例与实施例1的不同之处在于:柔性纤维原料中以同等质量的玻璃纤维替换柔丝蛋白纤维。

46.实施例6:本实施例与实施例1的不同之处在于:柔性纤维原料中未添加氢化松香甘油酯。

47.实施例7:本实施例与实施例1的不同之处在于:硫化剂原料中以同等质量的秋兰姆替换氧化锌。

48.实施例8:本实施例与实施例1的不同之处在于:促进剂为氧化锌。

49.对比例对比例1:本对比例与实施例1的不同之处在于:原料中以同等质量的膨胀石墨替换改性膨胀石墨。

50.对比例2:本对比例与实施例1的不同之处在于:改性膨胀石墨原料中未添加柔性纤维。

51.对比例3:本对比例与实施例1的不同之处在于:原料中以同等质量的炭黑替换改性膨胀石墨,炭黑粒径为100目。

52.性能检测试验1、防水性检测分别采用实施例1-3的制备方法制备鞋底材料,称量初始重量,记录数据,然后置于水中浸泡72h,取出后试干表面水分,再次称重,记录二次称重数据,计算差值,差值=二次称重-初始重量,记录数据,差值大说明防水性差。

53.2、硬度性能检测分别采用实施例1-6以及对比例1-3的制备方法制备鞋底材料,利用邵氏硬度计检测鞋底材料的邵氏硬度,记录数据。

54.3、强度性能检测分别采用实施例1-8以及对比例1-3的制备方法制备鞋底材料,利用xk-8012电脑式拉力强度试验机测量鞋底材料的拉伸强度,记录数据。

55.4、屈挠性能检测分别采用实施例1-8以及对比例1-3的制备方法制备鞋底材料,利用xk-3051德墨西亚屈挠试验机检测鞋底材料刚出现裂纹的屈挠次数,记为初始屈挠次数;然后将鞋底材料置于-15℃套件下放置10h,然后置于室内30℃的暖气或土炕上进行回温30min,待鞋底材料恢复至室温后,再次置于-15℃套件下放置10h,然后置于室内30℃的暖气或土炕上进行回温30min,鞋底恢复室温后,重复操作,共计操作次数10次;操作10次后检测鞋底刚出现裂纹的屈挠次数,记录初始屈挠次数与低温屈挠次数的差值(差值=初始屈挠次数-低温屈挠次数),记录数据,差值大说明低温条件下成品鞋底材料的耐屈挠性变差。

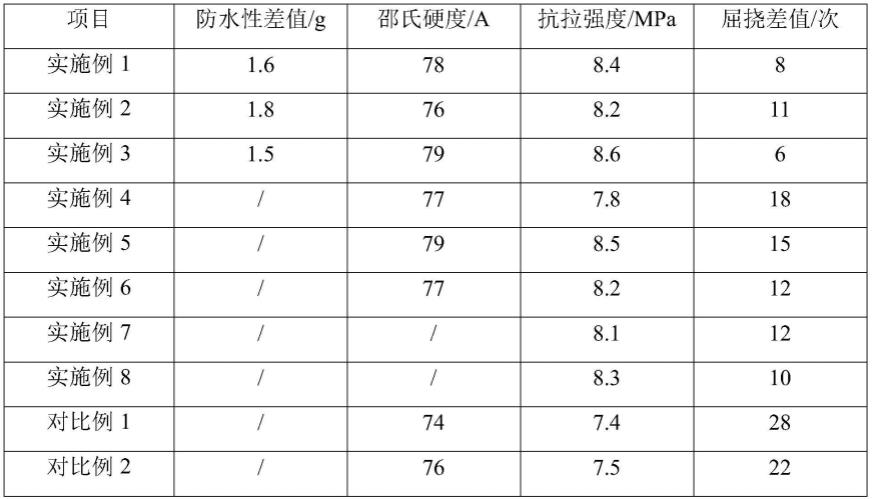

56.表1性能测试表表1性能测试表结合实施例1-3并结合表1可以看出,本技术制备的成品鞋底材料在长时间水浸泡的条件下,重量差值变化较小,则说明成品鞋底材料具有良好的防水性;并且邵氏硬度较高,能够满足秋冬季使用;同时抗拉强度和耐屈挠性较好,说明成品鞋底材料承受低温后仍具有较好的强度和耐屈挠性,不易产生鞋底断裂的问题。

57.结合实施例1和实施例4-8并结合表1可以看出,实施例4改性膨胀石墨制备过程中,负载膨胀石墨中负载水,而包膜膨胀石墨表面的膜为乙基纤维素膜,由于水不能溶解乙基纤维素,所以乙基纤维素包膜能够实现,相比于实施例1,实施例4制备的成品鞋底材料邵氏硬度小于实施例1,抗拉强度小于实施例1,屈挠差值大于实施例1;说明聚乙二醇膜能够提高橡胶分子之间的交联密度,并且聚乙二醇在低温回暖后易熔化,熔化后的聚乙二醇不仅能够提高改性膨胀石墨与橡胶分子之间的粘结效果,而且能够促进橡胶分子位置移动,进一步促进橡胶分子回复弹性,从而保证成品鞋底材料低温后仍具有良好的耐屈挠性,能够延长鞋底材料的使用寿命。

58.实施例5柔性纤维原料中以同等质量的玻璃纤维替换柔丝蛋白纤维,相比于实施例1,实施例5制备的成品鞋底材料虽然邵氏硬度和抗拉强度略大于实施例1,但是屈挠差值大于实施例1;说明玻璃纤维虽然能够提高成品材料的硬度和强度,但是低温回暖后的屈挠柔性受到影响,从而影响成品鞋底材料在低温回暖环境下的使用寿命。

59.实施例6柔性纤维原料中未添加氢化松香甘油酯,相比于实施例1,实施例6制备的成品鞋底材料邵氏硬度和抗拉强度略小于实施例1,并且屈挠差值大于实施例1;说明聚氨酯纤维、柔丝蛋白纤维、聚乙二醇液、氢化松香甘油酯相配合,利用聚氨酯纤维和柔丝蛋白纤维交织形成的网络结构配合聚乙二醇液较好的粘性,能够较大面积并且较为稳定的负载氢化松香甘油酯,低温回暖后,在暖气或者火炕的温度下使得膨胀石墨表面的聚乙二醇包膜热熔,逐渐释放出橘子油,橘子油能够溶解氢化松香甘油酯,从而进一步提高改性膨胀石墨与橡胶分子的粘结效果,而且能够提高鞋底材料的交联度,从而使鞋底材料在低温回暖

后仍具有较好的耐屈挠性,延长鞋底材料的使用寿命。

60.实施例7硫化剂原料中以同等质量的秋兰姆替换氧化锌,相比于实施例1,实施例7制备的成品鞋底材料抗拉强度略小于实施例,屈挠差值略大于实施例1;说明秋兰姆、氧化锌相配合,能够进一步提高成品鞋底材料的交联度,从而提高鞋底材料的品质性能以及使用寿命。

61.实施例8促进剂为氧化锌,实施例8制备的成品鞋底材料抗拉强度略小于实施例,屈挠差值略大于实施例1;说明秋兰姆、氧化锌、硬脂酸钙相配合,能够进一步提高成品鞋底材料的交联度,从而提高成品鞋底材料的品质性能以及使用寿命。

62.结合实施例1和对比例1-3并结合表1可以看出,对比例1原料中以同等质量的膨胀石墨替换改性膨胀石墨,相比于实施例1,对比例1制备的鞋底材料硬度差于实施例1,抗拉强度差于实施例1,屈挠差值大于实施例1;说明未经改性处理的膨胀石墨,仅仅依靠橡胶的粘性将膨胀石墨粘附在橡胶分子内部,而经改性处理的膨胀石墨,不仅利用网络结构提高橡胶与改性膨胀石墨的接触面积,而且橘子油和聚乙二醇均能够进一步提高橡胶分子的交联度和交联密度,从而使成品鞋底材料具有较好的机械性能以及低温回暖后较好的耐屈挠性,延长鞋底材料的使用寿命。

63.对比例2改性膨胀石墨原料中未添加柔性纤维,相比于实施例1,对比例2制备的鞋底材料硬度差于实施例1,抗拉强度差于实施例1,屈挠差值大于实施例1;说明柔性纤维在包膜膨胀石墨表面形成的网络结构,能够进一步提高改性膨胀石墨在橡胶中的交联度,并且能够进一步提高成品鞋底材料的品质性能和使用寿命。

64.对比例3原料中以同等质量的炭黑替换改性膨胀石墨,炭黑粒径为100目,相比于实施例1,对比例3制备的鞋底材料硬度差于实施例1,抗拉强度差于实施例1,屈挠差值大于实施例1;说明炭黑虽然具有较好的填充作用,但是炭黑仅仅是利用填充效果填充在鞋底材料内,并没有与鞋底材料之间发生反应,而是依靠橡胶对炭黑的粘结作用实现炭黑的稳定分散,则本技术制备的鞋底材料具有较好的机械性能以及较好的耐低温屈挠性,从而延长鞋底材料的使用寿命。

65.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1