一种电池用阻燃隔热防火材料拼混生产方法与流程

1.本发明涉及一种硅橡胶阻燃隔热材料的生产方法,尤其涉及一种新能源汽车电池用的阻燃隔热防火材料拼混的生产方法。

背景技术:

2.一般单个电池的热失控概率是千万分之一,但是在电动汽车中,集成多个电池形成电池组后,电池组的热失控概率就上升至万分之一,且一个电池热失控可能会引起整个电池组热失控,电池组热失控后燃烧温度可达1500℃,并且还具有很强的冲击,这对电动汽车的安全是一个极大的挑战。研究表明陶瓷化硅橡胶是目前最适合用于新能源汽车电池组防止电芯连续热失控、避免引燃相邻模组的材料方案之一。

3.陶瓷化硅橡胶是一种可瓷化高分子复合材料,这种材料在常温下有着普通聚合物的优良性能,并且在被高温烧灼后能形成致密的陶瓷结构从而具有陶瓷特性。硅橡胶中由于si—o键的键能较高,使得硅橡胶本身就拥有良好的热稳定性,此外在高温火焰下燃烧时,si—o键会转变成连续、抗氧化、绝缘的网络状sio2灰烬覆盖在电芯表面,从而有效的阻止火焰进一步的烧蚀。此外,硅橡胶基体在燃烧过程中产生的烟气主要是侧链基团燃烧所产生的co2和h2o,无有毒气体产生,不会对环境产生污染。用有机硅类聚合物来制备陶瓷化硅橡胶阻燃隔热防火材料,无论是在工艺及原材料的选取,还是在瓷化产物的耐高温和力学性能等方面都具有独特的优势。

4.通常陶瓷化硅橡胶阻燃隔热防火材料原料的主要成分包括有机硅橡胶、成瓷填料、阻燃剂、助熔剂和助剂等,有些还含有增量填料。这些原料有固态,如有机硅橡胶(固态)、成瓷填料、阻燃剂、助熔剂、增量填料等;也有液态,如有机硅橡胶(液态)、助剂(硅油)等。现有的原料混合方法为:将有机硅橡胶倒入捏合机中,依次加入成瓷填料、助剂等捏合均匀后,再倒入阻燃剂捏合均匀。这种捏合方法会造成成瓷填料、阻燃剂、助熔剂等与有机硅橡胶混合得并不均匀,一旦上述原料没有混合均匀,则最终得到的阻燃隔热防火材料并不能完全抵御高温火焰的烧灼,其部分阻燃性能会丧失。因此对陶瓷化硅橡胶阻燃隔热防火材料这种固液混合制备得到的复合材料而言,不同原料更好的混合是提高其整体阻燃性能的途径之一。

5.不仅如此,申请人发现,如果将不同始熔温度的玻璃粉,分别和有机硅橡胶等原料充分混合,使制备得到的阻燃隔热防火材料中玻璃粉的熔融温度区间覆盖300℃至1500℃的范围,则可极大的提高陶瓷化硅橡胶阻燃隔热防火材料的抗爆燃性能。同时若将不同始熔温度的玻璃粉先一块混合,再与有机硅橡胶混合,则会造成阻燃隔热防火材中的玻璃粉实际始熔温度以及熔融温度区间与预计值出现偏差,与单独添加一种玻璃粉获得的防火材料在隔热性能方面偏差不大,因此为获得整体阻燃隔热性能优良的陶瓷化硅橡胶阻燃隔热防火材料,应在制备时分开混合具有不同始熔温度的玻璃粉。

技术实现要素:

6.本发明针对现有技术中的不足,提供了一种电池用阻燃隔热防火材料拼混生产方法,本技术在不改变原料成分、配比以及用量的情况下,通过改变原料的混合方式以及顺序,改善了各种原料的相容性,使各种原料与有机硅橡胶混合得更加均匀,提高了阻燃隔热防火材料的整体阻燃隔热性能。另外,本技术还将各种不同始熔温度的玻璃粉与有机硅橡胶等分开混合,避免不同始熔温度的玻璃粉混杂后,其在成型的阻燃隔热防火材料中的始熔温度与熔融温度区间发生预料外的变化。

7.为了解决上述技术问题,本发明通过下述技术方案得以解决:一种电池用阻燃隔热防火材料拼混生产方法,原料包括有机硅橡胶、成瓷填料、增量填料、阻燃剂、助熔剂、助剂和硫化剂,包括以下几个步骤:步骤a:将有机硅橡胶分成两份,一份与成瓷填料、增量填料和助剂均匀捏合形成a混合物,另一份与阻燃剂和助剂均匀捏合形成b混合物;步骤b:将a混合物和b混合物进行捏合形成c混合物;步骤c:助熔剂包括若干个份具有不同始熔温度的玻璃粉,c混合物根据玻璃粉的份数分成多份,每个具有单独始熔温度的玻璃粉对应一份c混合物,然后将不同的玻璃粉与相应的c混合物捏合;步骤d:将混合了不同玻璃粉的c混合物混成捏合,形成d混合物;步骤e:通过挤出机将d混合物挤出过滤形成生产料,随后静置冷却;步骤f:将生产料放入开炼机中炼化,同时加入硫化剂;步骤g:将生产料与玻璃纤维布一起压延成半成品母卷,随后硫化成型。

8.上述技术方案中,可选的,在步骤a中,根据成瓷填料和增量填料的总量与阻燃剂的质量比,将有机硅橡胶分成相应质量比的两份,然后分别与质量比对应的成瓷填料、增量填料、阻燃剂混合。

9.上述技术方案中,可选的,在步骤a中,根据成瓷填料和增量填料的总量与阻燃剂的质量比,将助剂分成相应质量比的两份,然后分别与质量比对应的成瓷填料、增量填料、阻燃剂混合。

10.上述技术方案中,可选的,在步骤c中,根据具有不同始熔温度玻璃粉的质量比,将c混合物分成相应质量比的多份,然后分别与质量比对应的玻璃粉混合。

11.上述技术方案中,可选的,在步骤a中,根据成瓷填料、增量填料与阻燃剂的质量比,将有机硅橡胶分成三份,分别与质量比对应的成瓷填料、增量填料、阻燃剂混合,一份与成瓷填料和助剂均匀捏合形成a混合物,另一份与阻燃剂和助剂均匀捏合形成b混合物,最后一份与增量填料和助剂均匀捏合形成e混合物,并在步骤b中将a混合物和b混合物和e混合物进行捏合形成d混合物。

12.另一种电池用阻燃隔热防火材料拼混生产方法,原料包括有机硅橡胶、成瓷填料、增量填料、阻燃剂、助熔剂、助剂和硫化剂,包括以下几个步骤:步骤a1:将有机硅橡胶分成两份,一份与成瓷填料、增量填料和助剂均匀捏合形成a1混合物,另一份与阻燃剂和助剂均匀捏合形成b1混合物;步骤b1:助熔剂包括若干个具有不同始熔温度的玻璃粉,a1混合物根据玻璃粉的个数分成若干份,每个具有单独始熔温度的玻璃粉对应其中一份a1混合物,然后将不同的玻璃粉与相应的a1混合物捏合;步骤c1:将混合了不同玻璃粉的a1混合物混成捏合,形成c1混合物;步骤d1:将c1混合物和b1混合物进行捏合形成d1混合物;步骤e1:通过挤出机将d1混合物挤出过滤形成生产料,随后静置冷却;步骤f1:将生产料放入开炼机中炼化,同时加入硫化剂;步骤g1:将生产料与玻璃纤维布一起压延成半成品母卷,随后硫化成

型。

13.上述技术方案中,可选的,在步骤a1中,根据成瓷填料和增量填料的总量与阻燃剂的质量比,将有机硅橡胶分成相应质量比的两份,然后分别与质量比对应的成瓷填料、增量填料与阻燃剂混合。

14.上述技术方案中,可选的,在步骤a1中,根据成瓷填料和增量填料的总量与阻燃剂的质量比,将助剂分成相应质量比的两份,然后分别与质量比对应的成瓷填料、增量填料和阻燃剂混合。

15.上述技术方案中,可选的,在步骤b1中,根据具有不同始熔温度玻璃粉的质量比,将a1混合物分成相应质量比的多份,然后分别与质量比对应的玻璃粉混合。

16.上述技术方案中,可选的,在步骤a1中,根据成瓷填料、增量填料与阻燃剂的质量比,将有机硅橡胶分成三份,分别与质量比对应的成瓷填料、增量填料、阻燃剂混合,一份与成瓷填料和助剂均匀捏合形成a1混合物,另一份与阻燃剂和助剂均匀捏合形成b1混合物,最后一份与增量填料和助剂均匀捏合形成e1混合物;在步骤b1中, a1混合物根据玻璃粉的个数分成若干份,每个具有单独始熔温度的玻璃粉对应其中一份a1混合物,然后将不同的玻璃粉与相应的a1混合物捏合;在步骤c1中将混合了不同玻璃粉的a1混合物混成捏合,形成c1混合物;在步骤d1中将c1混合物和b1混合物和e1混合物进行捏合形成d1混合物。

17.制备陶瓷化硅橡胶阻燃隔热防火材料的主要原料包括有机硅橡胶、成瓷填料、阻燃剂、助熔剂和助剂等,还包括一定的增量填料,其中成瓷填料、阻燃剂、增量填料、助熔剂的颗粒粒径、颗粒密度相差极大,一起混合时需要较长时间才能均匀分布,而陶瓷化阻燃隔热防火材料一旦内部原料无法均匀分布则可能造成阻燃防火性能的缺失。本技术则根据原料中有机硅橡胶含量最大的特性,将有机硅橡胶当做“基底”进行混料,其原理为将成瓷填料、增量填料与阻燃剂分别与有机硅橡胶混合,在分别混合时最多只有两种不同类型的颗粒进行混料,短时间内就可混合均匀,并且混合后,可视为有机硅橡胶颗粒包裹成瓷填料颗粒或增量填料颗粒或阻燃剂颗粒,形成不同的颗粒团,再相互混料时就好比不同颗粒团之间的混合,通过这种方式,会让成瓷填料、增量填料和阻燃剂在有机硅橡胶中的分散更好,与胶料结合的更紧密,产品的稳定性更好。

18.相同的,增量填料除了可以先单独和有机硅橡胶混料,还可以与成瓷填料一块与有机硅橡胶混合。这主要归因于成瓷填料及增量填料的主要成分是硅酸盐类无机材料,理化性质较为接近,其次有机硅橡胶、成瓷填料以及增量填料都是陶瓷化硅橡胶阻燃隔热防火材料被高温烧灼后形成陶瓷结构的重要组分,将这三者先混合有助于后期防火材料陶瓷化后的厚度更加均匀。

19.进一步的,在混料时,可根据成瓷填料、增量填料和阻燃剂的质量比将有机硅橡胶分成不同的质量份,然后根据相应的比值进行混料,这种混料方法可更好的分散各种原料。

20.申请人发现,如果将助熔剂的主要成分玻璃粉分成多份具有不同始熔温度的玻璃粉,使制备得到的阻燃隔热防火材料中玻璃粉的熔融温度区间覆盖300℃至1500℃,则可极大的提高阻燃隔热防火材料的抗爆燃性能(另案申请)。同时若将不同始熔温度的玻璃粉先一块混合,再与有机硅橡胶混合,则会造成阻燃隔热防火材料中的玻璃粉实际始熔温度以及熔融温度区间与预计值出现偏差,(即不同始熔温度的玻璃粉共混后,不同玻璃粉各组分之间的混杂和富集程度不可控)因此不同始熔温度的玻璃粉不能混合,在本技术中,将不同

玻璃粉分别和含有不同成瓷填料、阻燃剂、增量填料的有机硅橡胶混合后再进一步混合,会让不同玻璃粉均匀分布且互不干扰。

21.玻璃粉与其它组分的混合有在先混合和在后混合两种方式,在先混合即不同的玻璃粉先单独与含有成瓷填料和/或增量填料的有机硅橡胶混合后,再与含阻燃剂的有机硅橡胶混合。在后混合即成瓷填料、阻燃剂、增量填料分别与有机硅橡胶混合后,不同的玻璃粉再单独与其分别混合,这两种混合方式对最终阻燃隔热防火材料所具有的抗爆燃性能影响不大,因为玻璃粉在上述混合的过程中已经被不同的颗粒团包裹住,均匀分布且互不干扰。

22.与现有技术相比,本技术在不改变原料成分、配比以及用量的情况下,通过改变原料的混合方式以及顺序,改善了各种原料的相容性,使各种原料与有机硅橡胶混合得更加均匀分散,提高了制备得到的阻燃隔热防火材料整体的阻燃隔热性能。另外,本技术还将各种不同始熔温度的玻璃粉分别和有机硅橡胶等混合,避免不同始熔温度的玻璃粉混杂后,造成其在阻燃隔热防火材中的实际始熔温度以及熔融温度区间与预计值出现偏差的问题。

附图说明

23.图1是通过本发明实施例10制备得到的电池用阻燃隔热防火材料经30min、1500℃火焰冲击、1标准大气压爆燃测试后呈现出陶瓷化完整形态的实物图。

24.图2是通过本发明实施例10制备得到的电池用阻燃隔热防火材料经30min、1500℃火焰冲击、3标准大气压爆燃测试后呈现出陶瓷化完整形态的实物图。

25.图3是通过本发明实施例10制备得到的电池用阻燃隔热防火材料经30min、1500℃火焰冲击、5标准大气压爆燃测试后呈现出陶瓷化裂纹形态的实物图。

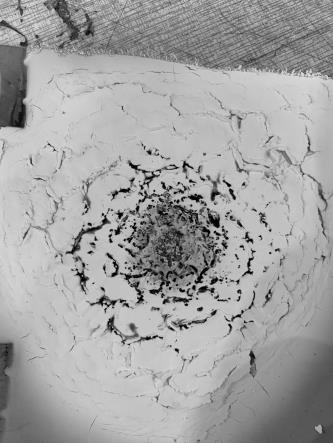

26.图4是通过本技术对比例1制备得到的电池用阻燃隔热防火材料经30min、1500℃火焰冲击、3标准大气压爆燃测试后呈现出陶瓷化击穿形态的实物图。

具体实施方式

27.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅是帮助理解本发明,不应视为对本发明的具体限制。

28.在本技术的实施例中,有机硅橡胶为液态硅橡胶、甲基乙烯基硅橡胶或甲基苯基乙烯基硅橡胶中的任意一种或至少两种的组合。在下述实施例以及对比例中,有机硅橡胶为甲基乙烯基硅橡胶:1103,来源广州市矽友新材料科技有限公司。

29.成瓷填料为白云母、金云母、高岭土、水镁石和滑石粉中的任意一种或至少两种的组合。在下述实施例以及对比例中,成瓷填料为白云母,来源广东永丰化工有限公司。

30.增量填料为硅藻土、硅灰石、碳酸钙和气相二氧化硅的任意一种或至少两种的组合。在下述实施例以及对比例中,增量填料为硅藻土,来源广州市昊兆化工有限公司;碳酸钙,325-6250(目),来源东莞市昕科新材料有限公司;纳米二氧化硅,ks-8200,来源济南卡松化工有限公司。硅藻土、碳酸钙和纳米二氧化硅的质量比为0.8:1:3,在实际应用中并不限于上述材料的混合物。

31.阻燃剂为三氧化二锑、氢氧化铝、氢氧化镁、含磷无机阻燃剂、含硼无机阻燃剂和含磷有机阻燃剂中的任意一种或至少两种的组合。在下述实施例以及对比例中,阻燃剂为

氢氧化铝,合肥中科阻燃新材料有限公司;含磷无机阻燃剂,石家庄市鑫盛化工有限公司;含磷有机阻燃剂,郑州翰硕化工原料有限公司。氢氧化铝、含磷无机阻燃剂、含磷有机阻燃剂的质量比为3:0.9:1.3。

32.助剂为硅烷偶联剂和硅油。硅烷偶联剂、硅油的质量比为1:6。硫化剂为过氧化苯甲酰、过苯甲酸叔丁酯、过氧化二叔丁基、过氧化二异丙苯、2,5-二甲基-2,5-二叔丁基过氧化己烷、铂金硫化剂中的一种。在下述实施例以及对比例中,硫化剂为2,5-二甲基-2,5-二叔丁基过氧化己烷。

33.玻璃粉为氧化硅、氧化硼以及金属氧化物的任意一种或至少两种的组合。其中金属氧化物为氧化铅、氧化铝、氧化锂、氧化锌、氧化钛、氧化镁、氧化钒、氧化钡、氧化钠、氧化钙、氧化锶、氧化锡、氧化铋和和氧化锑的任意一种或至少两种的组合。部分玻璃粉还包括氟化亚锡。

34.在下述实施例以及对比例中,玻璃粉由广州亿峰化工科技有限公司根据申请人要求提供,或由申请人自行配置。

35.在本技术的实施例中,玻璃粉a的成分包括snf2、p2o5、sio2、sb2o3、bi2o3,以质量份计,包括40份~50份snf2、35份~45份p2o5、1份~7份sio2、1份~7份sb2o3和1份~7份bi2o3。可选择的,玻璃粉a的包括45份snf2、40份p2o5、5份sio2、5份sb2o3和5份bi2o3。玻璃粉a熔融态温度区间覆盖300℃至700℃,在实际应用中无论玻璃粉a的成分,仅需玻璃粉a熔融态温度区间覆盖300℃至700℃即可,上述仅为玻璃粉a的一个成分示例。

36.玻璃粉b的成分包括sio2、b2o3、pbo,以质量份计,包括25份~35份sio2、10份~15份b2o3、15份~25份pbo。可选择的,玻璃粉b包括30份sio2、11份b2o3、22份pbo。玻璃粉b熔融态温度区间覆盖700℃至1500℃,在实际应用中无论玻璃粉b的成分,仅需玻璃粉b熔融态温度区间覆盖700℃至1500℃即可,上述仅为玻璃粉b的一个成分示例。

37.玻璃粉c的成分包括snf2、p2o5、v2o5、sb2o3、bi2o3,以质量份计,包括45份~55份snf2、30份~40份p2o5、1份~7份v2o5、1份~7份sb2o3和1份~7份bi2o3。可选择的,玻璃粉c包括50份snf2、35份p2o5、5份v2o5、5份sb2o3和5份bi2o3。玻璃粉c熔融态温度区间覆盖300℃至550℃,在实际应用中无论玻璃粉c的成分,仅需玻璃粉c熔融态温度区间覆盖300℃至550℃即可,上述仅为玻璃粉c的一个成分示例。

38.玻璃粉d的成分包括sio2、tio2、b2o3、pbo,以质量份计,10份~15份sio2、1份~5份tio2、10份~15份b2o3、15份~20份pbo。可选择的,玻璃粉d包括14份sio2、2份tio2、12份b2o3、17份pbo。玻璃粉d熔融态温度区间覆盖550℃至900℃,在实际应用中无论玻璃粉d的成分,仅需玻璃粉d熔融态温度区间覆盖550℃至900℃即可,上述仅为玻璃粉d的一个成分示例。

39.玻璃粉e的成分包括sio2、pbo,以质量份计,包括30份~35份sio2、20份~25份pbo。可选择的,玻璃粉e包括32份sio2、20份pbo。玻璃粉e熔融态温度区间覆盖900℃至1500℃,在实际应用中无论玻璃粉e的成分,仅需玻璃粉e熔融态温度区间覆盖900℃至1500℃即可,上述仅为玻璃粉e的一个成分示例。

40.玻璃粉f的成分包括snf2、p2o5、sio2、bi2o3、v2o5。以质量份计,包括35份~45份snf2、35份~45份p2o5、1份~7份v2o5、5份~15份sio2、1份~7份bi2o3。可选择的,玻璃粉f的包括40份snf2、40份p2o5、5份v2o、10份sio2和5份bi2o3。玻璃粉f熔融态温度区间覆盖300℃至800℃,在实际应用中无论玻璃粉f的成分,仅需玻璃粉f熔融态温度区间覆盖300℃至800℃即可,

上述仅为玻璃粉f的一个成分示例。

41.玻璃粉g的成分包括sio2、tio2、b2o3、pbo,以质量份计,10份~20份sio2、7份~13份tio2、10份~15份b2o3、10份~15份pbo。可选择的,玻璃粉g包括15份sio2、10份tio2、13份b2o3、12份pbo。玻璃粉g熔融态温度区间覆盖600℃-1000℃,在实际应用中无论玻璃粉g的成分,仅需玻璃粉g熔融态温度区间覆盖600℃-1000℃即可,上述仅为玻璃粉g的一个成分示例。

42.玻璃粉h的成分包括sio2、b2o3、tio2、pbo。以质量份计,包括15份~20份sio2、10份~15份tio2、10份~20份b2o3、15份~25份pbo。可选择的,玻璃粉h包括17份sio2、12份tio2、15份b2o3、20份pbo。玻璃粉h熔融态温度区间覆盖700℃-1250℃,在实际应用中无论玻璃粉h的成分,仅需玻璃粉h熔融态温度区间覆盖700℃-1250℃即可,上述仅为玻璃粉h的一个成分示例。

43.玻璃粉i的成分包括sio2、pbo。以质量份计,包括25份~35份sio2、10份~15份pbo。可选择的,玻璃粉i包括28份sio2、13份pbo。玻璃粉i熔融态温度区间覆盖1000℃至1500℃,在实际应用中无论玻璃粉i的成分,仅需玻璃粉i熔融态温度区间覆盖1000℃至1500℃即可,上述仅为玻璃粉i的一个成分示例。

44.实施例1:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉a和玻璃粉b,玻璃粉a和玻璃粉b的质量比为1:2。

45.生产方法包括如下几个步骤:步骤a:根据成瓷填料和增量填料的总量与阻燃剂的质量比,将有机硅橡胶分成两份,其中,质量份数为27份成瓷填料、14份增量填料与30份有机硅橡胶、1份助剂捏合形成a混合物,捏合时间在30min-60min之间,优选55min。质量份数为22份阻燃剂与15份有机硅橡胶、1份助剂捏合形成b混合物,捏合时间在30min-60min之间,优选45min。

46.步骤b:将a混合物和b混合物进行捏合形成c混合物;捏合时间在30min-60min之间,优选30min。

47.步骤c:将c混合物根据玻璃粉的份数分成两份,其中质量份数为36份的c混合物与3份玻璃粉a捏合,质量份数为72份的c混合物和6份玻璃粉b捏合,捏合时间在15min-45min之间,优选30min。

48.步骤d:将分别混合了玻璃粉a和玻璃粉b的c混合物混成捏合,形成d混合物;捏合时间在10min-30min之间,优选15min。

49.步骤e:通过挤出机将d混合物挤出过滤形成生产料,随后静置冷却;步骤f:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤g:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

50.实施例2:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉a和玻璃粉b,玻璃粉a和玻璃粉b的质量比为1:2。

51.生产方法包括如下几个步骤:步骤a:将有机硅橡胶分成两份,根据成瓷填料和增量填料的总量与阻燃剂的质量比,将助剂分成两份,其中质量份数为27份成瓷填料、14份增

量填料与22份有机硅橡胶、1.3份助剂捏合形成a混合物,捏合时间在30min-60min之间,优选55min。质量份数为22份阻燃剂与23份有机硅橡胶、0.7份助剂捏合形成b混合物,捏合时间在30min-60min之间,优选45min。

52.步骤b:将a混合物和b混合物进行捏合形成c混合物;捏合时间在30min-60min之间,优选30min。

53.步骤c:将c混合物根据玻璃粉的份数分成两份,其中质量份数为54份的c混合物与3份玻璃粉a捏合,质量份数为54份的c混合物和6份玻璃粉b捏合,捏合时间在15min-45min之间,优选30min。

54.步骤d:将分别混合了玻璃粉a和玻璃粉b的c混合物混成捏合,形成d混合物;捏合时间在10min-30min之间,优选15min。

55.步骤e:通过挤出机将d混合物挤出过滤形成生产料,随后静置冷却;步骤f:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤g:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

56.实施例3:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉a和玻璃粉b,玻璃粉a和玻璃粉b的质量比为1:2。

57.生产方法包括如下几个步骤:步骤a:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶分成相应质量比的三份,其中质量份数为27份成瓷填料与19份有机硅橡胶、1份助剂捏合形成a混合物,捏合时间在30min-60min之间,优选45min。质量份数为14份增量填料与10份有机硅橡胶、0.5份助剂捏合形成b混合物,捏合时间在30min-60min之间,优选45min。质量份数为22份阻燃剂与16份有机硅橡胶、0.5份助剂捏合形成e混合物,捏合时间在30min-60min之间,优选45min。

58.步骤b:将a混合物和b混合物和e混合物进行捏合形成c混合物;捏合时间在30min-60min之间,优选30min。

59.步骤c:将c混合物根据玻璃粉的份数分成两份,其中质量份数为36份的c混合物与3份玻璃粉a捏合,质量份数为72份的c混合物和6份玻璃粉b捏合,捏合时间在15min-60min之间,优选30min。

60.步骤d:将分别混合了玻璃粉a和玻璃粉b的c混合物混成捏合,形成d混合物;捏合时间在10min-30min之间,优选15min。

61.步骤e:通过挤出机将d混合物挤出过滤形成生产料,随后静置冷却;步骤f:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤g:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

62.实施例4:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉a和玻璃粉b,玻璃粉a和玻璃粉b的质量比为1:2。

63.生产方法包括如下几个步骤:步骤a1:根据成瓷填料和增量填料的总量与阻燃剂的质量比,将有机硅橡胶分成两份,其中,质量份数为27份成瓷填料、14份增量填料与30份有机硅橡胶、1份助剂捏合形成a1混合物,捏合时间在30min-60min之间,优选55min。质量份数为22份阻燃剂与15份有机硅橡胶、1份助剂捏合形成b1混合物,捏合时间在30min-60min之间,优选45min。

64.步骤b1:将a1混合物根据玻璃粉的份数分成两份,其中质量份数为23份的a1混合物与3份玻璃粉a捏合,质量份数为48份的a1混合物和6份玻璃粉b捏合,捏合时间在15min-45min之间,优选30min。

65.步骤c1:将分别混合了玻璃粉a和玻璃粉b的a1混合物混成捏合,形成c1混合物;捏合时间在10min-30min之间,优选15min。

66.步骤d1:将c1混合物和b1混合物进行捏合形成d1混合物;捏合时间在10min-30min之间,优选15min。

67.步骤e1:通过挤出机将d1混合物挤出过滤形成生产料,随后静置冷却;步骤f1:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤g1:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

68.实施例5:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉a和玻璃粉b,玻璃粉a和玻璃粉b的质量比为1:2。

69.生产方法包括如下几个步骤:步骤a1:将有机硅橡胶分成两份,根据成瓷填料和增量填料的总量与阻燃剂的质量比,将助剂分成两份,其中,质量份数为27份成瓷填料、14份增量填料与22份有机硅橡胶、1.3份助剂捏合形成a1混合物,捏合时间在30min-60min之间,优选55min。质量份数为22份阻燃剂与23份有机硅橡胶、0.7份助剂捏合形成b1混合物,捏合时间在30min-60min之间,优选45min。

70.步骤b1:将a1混合物根据玻璃粉的份数分成两份,其中质量份数为23份的a1混合物与3份玻璃粉a捏合,质量份数为48份的a1混合物和6份玻璃粉b捏合,捏合时间在15min-45min之间,优选30min。

71.步骤c1:将分别混合了玻璃粉a和玻璃粉b的a1混合物混成捏合,形成c1混合物;捏合时间在10min-30min之间,优选15min。

72.步骤d1:将c1混合物和b1混合物进行捏合形成d1混合物;捏合时间在10min-30min之间,优选15min。

73.步骤e1:通过挤出机将d1混合物挤出过滤形成生产料,随后静置冷却;步骤f1:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤g1:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

74.实施例6:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉a和玻璃粉b,玻璃粉a和玻璃粉b的质量比

为1:2。

75.生产方法包括如下几个步骤:步骤a1:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶分成相应质量比的三份,其中质量份数为27份成瓷填料与19份有机硅橡胶、1份助剂捏合形成a1混合物,捏合时间在30min-60min之间,优选45min。质量份数为14份增量填料与10份有机硅橡胶、0.5份助剂捏合形成b1混合物,捏合时间在30min-60min之间,优选45min。质量份数为22份阻燃剂与16份有机硅橡胶、0.5份助剂捏合形成e1混合物,捏合时间在30min-60min之间,优选45min。

76.步骤b1:将a1混合物根据玻璃粉的份数分成两份,其中质量份数为23份的a1混合物与3份玻璃粉a捏合,质量份数为48份的a1混合物和6份玻璃粉b捏合,捏合时间在15min-45min之间,优选30min。

77.步骤c1:将分别混合了玻璃粉a和玻璃粉b的a1混合物混成捏合,形成c1混合物;捏合时间在10min-30min之间,优选15min。

78.步骤d1:将c1混合物、b1混合物和e1混合物进行捏合形成d1混合物;捏合时间在10min-30min之间,优选15min。

79.步骤e1:通过挤出机将d1混合物挤出过滤形成生产料,随后静置冷却;步骤f1:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤g1:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

80.实施例7:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉c、玻璃粉d和玻璃粉e。玻璃粉c、玻璃粉d和玻璃粉e的质量比为1:1: 2。

81.生产方法包括如下几个步骤:步骤a:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶、助剂分成相应质量比的三份,其中质量份数为27份成瓷填料与19份有机硅橡胶、0.86份助剂捏合形成a混合物,捏合时间在30min-60min之间,优选45min。质量份数为14份增量填料与10份有机硅橡胶、0.44份助剂捏合形成b混合物,捏合时间在30min-60min之间,优选45min。质量份数为22份阻燃剂与16份有机硅橡胶、0.7份助剂捏合形成e混合物,捏合时间在30min-60min之间,优选45min。

82.步骤b:将a混合物和b混合物和e混合物进行捏合形成c混合物;捏合时间在15min-45min之间,优选30min。

83.步骤c:将c混合物根据玻璃粉的份数分成三份,其中质量份数为27份的c混合物与2份玻璃粉c捏合,质量份数为27份的c混合物和2份玻璃粉d捏合,质量份数为54份的c混合物和5份玻璃粉e捏合,捏合时间在15min-45min之间,优选30min。

84.步骤d:将分别混合了玻璃粉c、玻璃粉d和玻璃粉e的c混合物混成捏合,形成d混合物;捏合时间在10min-30min之间,优选15min。

85.步骤e:通过挤出机将d混合物挤出过滤形成生产料,随后静置冷却;步骤f:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤g:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优

选2.5mpa。硫化成型后材料总厚度1.0mm。

86.实施例8:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i。玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i的质量比为1:1:2:2。

87.生产方法包括如下几个步骤:步骤a:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶、助剂分成相应质量比的三份,其中质量份数为27份成瓷填料与19份有机硅橡胶、0.86份助剂捏合形成a混合物,捏合时间在30min-60min之间,优选45min。质量份数为14份增量填料与10份有机硅橡胶、0.44份助剂捏合形成b混合物,捏合时间在30min-60min之间,优选45min。质量份数为22份阻燃剂与16份有机硅橡胶、0.7份助剂捏合形成e混合物,捏合时间在30min-60min之间,优选45min。

88.步骤b:将a混合物和b混合物和e混合物进行捏合形成c混合物;捏合时间在15min-45min之间,优选30min。

89.步骤c:将c混合物根据玻璃粉的份数分成四份,其中质量份数为18份的c混合物与1.5份玻璃粉f捏合,质量份数为18份的c混合物和1.5份玻璃粉g捏合,质量份数为36份的c混合物和3份玻璃粉h捏合,质量份数为36份的c混合物和3份玻璃粉i捏合,捏合时间在15min-60min之间,优选30min。

90.步骤d:将分别混合了玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i的c混合物混成捏合,形成d混合物;捏合时间在10min-30min之间,优选15min。

91.步骤e:通过挤出机将d混合物挤出过滤形成生产料,随后静置冷却;步骤f:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤g:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

92.实施例9:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i。玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i的质量比为1:1:1:2。

93.生产方法包括如下几个步骤:步骤a:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶、助剂分成相应质量比的三份,其中质量份数为27份成瓷填料与19份有机硅橡胶、0.86份助剂捏合形成a混合物,捏合时间在30min-60min之间,优选45min。质量份数为14份增量填料与10份有机硅橡胶、0.44份助剂捏合形成b混合物,捏合时间在30min-60min之间,优选45min。22份阻燃剂与16份有机硅橡胶、0.7份助剂捏合形成e混合物,捏合时间在30min-60min之间,优选45min。

94.步骤b:将a混合物和b混合物和e混合物进行捏合形成c混合物;捏合时间在15min-45min之间,优选30min。

95.步骤c:将d混合物根据玻璃粉的份数分成四份,其中质量份数为21份的c混合物与1.8份玻璃粉f捏合,质量份数为21份的c混合物和1.8份玻璃粉g捏合,质量份数为21份c混合物和1.8份玻璃粉h捏合,质量份数为45份的c混合物和3.6份玻璃粉i捏合,捏合时间在15min-45min之间,优选30min。

96.步骤d:将分别混合了玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i的c混合物混成捏合,

形成d混合物;捏合时间在10min-30min之间,优选15min。

97.步骤e:通过挤出机将d混合物挤出过滤形成生产料,随后静置冷却;步骤f:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤g:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

98.在上述实施例中,不同始熔温度玻璃粉的数量并不局限于本技术公开的内容,只要玻璃粉熔融态温度覆盖300℃至1500℃即可。既玻璃粉的混合并不局限于玻璃粉a和玻璃粉b混合,玻璃粉c、玻璃粉d和玻璃粉e混合,玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i混合,只要符合要求,可以互混,并且也不局限本技术公开的玻璃粉a、玻璃粉b、玻璃粉c、玻璃粉d、玻璃粉e、玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i,只要符合熔融态温度区间要求,玻璃粉可以互混。

99.实施例10:以质量份计,包括47份有机硅橡胶、25份成瓷填料、15份增量填料、20份阻燃剂,4份玻璃粉和2份助剂。玻璃粉包括玻璃粉a、玻璃粉g、玻璃粉h和玻璃粉i。玻璃粉a、玻璃粉g、玻璃粉h和玻璃粉i的质量比为1:1:1:2。

100.生产方法包括如下几个步骤:步骤a1:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶、助剂分成相应质量比的三份,其中质量份数为25份成瓷填料与20份有机硅橡胶、0.8份助剂捏合形成a1混合物,捏合时间在30min-60min之间,优选45min。质量份数为15份增量填料与12份有机硅橡胶、0.5份助剂捏合形成b1混合物,捏合时间在30min-60min之间,优选45min。质量份数为20份阻燃剂与15份有机硅橡胶、0.7份助剂捏合形成e1混合物,捏合时间在30min-60min之间,优选45min。

101.步骤b1:将a1混合物根据玻璃粉的份数分成9份、9份、9份、18份,然后分别和0.8份玻璃粉a、0.8份玻璃粉g、0.8份玻璃粉h和1.6份玻璃粉i捏合,捏合时间在15min-30min之间,优选30min。

102.步骤c1:将分别混合了玻璃粉a、玻璃粉g、玻璃粉h和玻璃粉i的a1混合物混成捏合,形成c1混合物;捏合时间在10min-30min之间,优选15min。

103.步骤d1:将c1混合物和b1混合物和e1混合物进行捏合形成d1混合物;捏合时间在10min-30min之间,优选15min。

104.步骤e1:通过挤出机将d1混合物挤出过滤形成生产料,随后静置冷却;步骤f1:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤g1:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

105.实施例11:以质量份计,包括47份有机硅橡胶、25份成瓷填料、15份增量填料、20份阻燃剂,4份玻璃粉和2份助剂。玻璃粉包括玻璃粉a、玻璃粉g、玻璃粉h和玻璃粉e。玻璃粉a、玻璃粉g、玻璃粉h和玻璃粉e的质量比为1:1:2:2。

106.生产方法包括如下几个步骤:步骤a1:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶分成相应质量比的三份,其中质量份数为25份成瓷填料与20份有机硅橡胶、0.8份助剂捏合形成a1混合物,捏合时间在30min-60min之间,优选45min。质量份数为15份

增量填料与12份有机硅橡胶、0.5份助剂捏合形成b1混合物,捏合时间在30min-60min之间,优选45min。质量份数为20份阻燃剂与15份有机硅橡胶、0.7份助剂捏合形成e1混合物,捏合时间在30min-60min之间,优选45min。

107.步骤b1:将a1混合物根据玻璃粉的份数分成9份、9份、9份、18份,然后分别和0.7份玻璃粉a、0.7份玻璃粉g、1.3份玻璃粉h和1.3份玻璃粉e捏合,捏合时间在15min-30min之间,优选30min。

108.步骤c1:将分别混合了玻璃粉a、玻璃粉g、玻璃粉h和玻璃粉e的a1混合物混成捏合,形成c1混合物;捏合时间在10min-30min之间,优选15min。

109.步骤d1:将c1混合物和b1混合物和e1混合物进行捏合形成d1混合物;捏合时间在10min-30min之间,优选15min。

110.步骤e1:通过挤出机将d1混合物挤出过滤形成生产料,随后静置冷却;步骤f1:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤g1:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

111.对比例1:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉为玻璃粉a。

112.生产方法包括如下几个步骤:步骤a:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶分成相应质量比的三份,其中质量份数为27份成瓷填料与19份有机硅橡胶、1份助剂捏合形成a混合物,捏合时间在30min-60min之间,优选45min。质量份数为14份增量填料与10份有机硅橡胶、0.5份助剂捏合形成b混合物,捏合时间在30min-60min之间,优选45min。质量份数为22份阻燃剂与16份有机硅橡胶、0.5份助剂捏合形成e混合物,捏合时间在30min-60min之间,优选45min。

113.步骤b:将a混合物和b混合物和e混合物进行捏合形成c混合物;捏合时间在10min-30min之间,优选30min。

114.步骤c:将玻璃粉a与c混合物捏合,形成d混合物,捏合时间在15min-45min之间,优选20min。

115.步骤d:通过挤出机将d混合物挤出过滤形成生产料,随后静置冷却;步骤e:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤f:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

116.对比例2:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉为玻璃粉b。

117.生产方法包括如下几个步骤:步骤a:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶分成相应质量比的三份,其中质量份数为27份成瓷填料与19份有机硅橡胶、1份助剂捏合形成a混合物,捏合时间在30min-60min之间,优选45min。质量份数为14份增量填料与10份有机硅橡胶、0.5份助剂捏合形成b混合物,捏合时间在30min-60min之间,优选45min。质量份数为22份阻燃剂与16份有机硅橡胶、0.5份助剂捏合形成e混合物,捏合时间

在30min-60min之间,优选45min。

118.步骤b:将a混合物和b混合物和e混合物进行捏合形成c混合物;捏合时间15min-45min之间,优选40min。

119.步骤c:将玻璃粉b与c混合物捏合,形成d混合物,捏合时间在15min-45min之间,优选20min。

120.步骤d:通过挤出机将d混合物挤出过滤形成生产料,随后静置冷却;步骤e:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤f:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

121.对比例3:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉为玻璃粉c。

122.生产方法包括如下几个步骤:步骤a:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶分成相应质量比的三份,其中质量份数为27份成瓷填料与19份有机硅橡胶、1份助剂捏合形成a混合物,捏合时间在30min-60min之间,优选45min。质量份数为14份增量填料与10份有机硅橡胶、0.5份助剂捏合形成b混合物,捏合时间在30min-60min之间,优选45min。质量份数为22份阻燃剂与16份有机硅橡胶、0.5份助剂捏合形成e混合物,捏合时间在30min-60min之间,优选45min。

123.步骤b:将a混合物和b混合物和e混合物进行捏合形成c混合物;捏合时间在10min-30min之间,优选20min。

124.步骤c:将玻璃粉c与c混合物捏合,形成d混合物,捏合时间在15min-50min之间,优选50min。

125.步骤d:通过挤出机将d混合物挤出过滤形成生产料,随后静置冷却;步骤e:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤f:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

126.对比例4:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉为玻璃粉d。

127.生产方法包括如下几个步骤:步骤a:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶分成相应质量比的三份,其中质量份数为27份成瓷填料与19份有机硅橡胶、1份助剂捏合形成a混合物,捏合时间在30min-60min之间,优选50min。14份增量填料与10份有机硅橡胶、0.5份助剂捏合形成b混合物,捏合时间在30min-60min之间,优选50min。22份阻燃剂与16份有机硅橡胶、0.5份助剂捏合形成c混合物,捏合时间在30min-60min之间,优选50min。

128.步骤b:将a混合物和b混合物和e混合物进行捏合形成c混合物;捏合时间在10min-30min之间,优选30min。

129.步骤c:将玻璃粉d与c混合物捏合,形成d混合物,捏合时间在15min-45min之间,优选15min。

130.步骤d:通过挤出机将d混合物挤出过滤形成生产料,随后静置冷却;步骤e:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤f:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

131.对比例5:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i。玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i的质量比为1:1:2:2。

132.生产方法包括如下几个步骤:步骤a:根据成瓷填料、增量填料、阻燃剂的质量比,将有机硅橡胶分成相应质量比的三份,其中质量份数为27份成瓷填料与19份有机硅橡胶、1份助剂捏合形成a混合物,捏合时间在30min-60min之间,优选45min。质量份数为14份增量填料与10份有机硅橡胶、0.5份助剂捏合形成b混合物,捏合时间在30min-60min之间,优选45min。质量份数为22份阻燃剂与16份有机硅橡胶、0.5份助剂捏合形成e混合物,捏合时间在30min-60min之间,优选45min。

133.步骤b:将a混合物和b混合物和e混合物进行捏合形成c混合物;捏合时间在10min-30min之间,优选30min。

134.步骤c:将1.5份玻璃粉f、1.5份玻璃粉g、3份玻璃粉h和3份玻璃粉i先后与c混合物捏合,捏合时间在15min-45min之间,优选15min。

135.步骤d:通过挤出机将混合了玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i的c混合物挤出过滤形成生产料,随后静置冷却;步骤e:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤f:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

136.对比例6:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉a和玻璃粉b,玻璃粉a和玻璃粉b的质量比为1:2。

137.生产方法包括如下几个步骤:步骤a1:根据成瓷填料和增量填料的总量与阻燃剂的质量比,将有机硅橡胶分成两份,其中,质量份数为27份成瓷填料、14份增量填料与30份有机硅橡胶、1份助剂捏合形成a1混合物,捏合时间在30min-60min之间,优选55min。质量份数为22份阻燃剂与15份有机硅橡胶、1份助剂捏合形成b1混合物,捏合时间在30min-60min之间,优选45min。

138.步骤b1:将3份玻璃粉a和6份玻璃粉b先后与a1混合物捏合,捏合时间在15min-60min之间,优选30min。

139.步骤c1:将混合了玻璃粉a和玻璃粉b的a1混合物和b1混合物进行捏合形成c1混合物;捏合时间在10min-30min之间,优选15min。

140.步骤d1:通过挤出机将c1混合物挤出过滤形成生产料,随后静置冷却;步骤e1:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤f1:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚

度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

141.对比例7:以质量份计,包括45份有机硅橡胶、27份成瓷填料、14份增量填料、22份阻燃剂、9份玻璃粉和2份助剂。玻璃粉包括玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i。玻璃粉f、玻璃粉g、玻璃粉h和玻璃粉i的质量比为1:1:2:2。

142.生产方法包括如下几个步骤:步骤a:将45份有机硅橡胶与2份助剂混合后进行捏合,捏合时间在10min-30min之间,优选15min。

143.步骤b:将步骤a混合物与27份成瓷填料混合后进行捏合,捏合时间在10min-30min之间,优选20min。

144.步骤c:将步骤b混合物与14份增量填料混合后进行捏合,捏合时间在10min-30min之间,优选20min。

145.步骤d:将步骤c混合物与22份阻燃剂混合后进行捏合,捏合时间在10min-30min之间,优选20min。

146.步骤e:将步骤d混合物与1.5份玻璃粉f、1.5份玻璃粉g、3份玻璃粉h和3份玻璃粉i混合后进行捏合,捏合时间在10min-30min之间,优选30min。

147.步骤f:通过挤出机将步骤e得到的混合物挤出过滤形成生产料,随后静置冷却;步骤g:将生产料放入开炼机中炼化,同时加入1.2份硫化剂;步骤h:将生产料与抗冲击层一起压延层半成品母卷,抗冲击层为玻璃纤维布,厚度0.18mm。采用鼓式硫化成型,硫化温度150℃-180℃,优选165℃。硫化压力2mpa ~5mpa,优选2.5mpa。硫化成型后材料总厚度1.0mm。

148.对实施例1至实施例11以及对比例1至对比例7进行单位时间内的隔热测试以及不同压强下爆燃测试。

149.表1:实施例1至实施例11及对比例1至对比例7单位时间内的隔热测试

背温主要是将阻燃隔热防火材料远离抗冲击层的一面朝向测试火焰,从抗冲击层面测试材料的温度。

150.通过表1可知,当火焰的燃烧温度达到600℃时,采用拼混工艺制备得到的阻燃隔热防火材料所测背温要低于没有采用拼混工艺制备得到的阻燃隔热防火材料,说明具有多种始熔温度玻璃粉的阻燃隔热防火材料所测背温远低于具有单一始熔温度玻璃粉的阻燃隔热防火材料。又从对比例5至对比例7数据可知,具有多种始熔温度玻璃粉的阻燃隔热防火材料若在制备过程中将玻璃粉直接混合,则无法体现多种始熔温度玻璃粉覆盖300℃至1500℃的效果,其材料的背温还是较高,推测混杂在一起的玻璃粉混合后形成新的单一混合物,具有单一的熔融态温度区间,部分混合后的玻璃粉在600℃时丧失熔融状态。

151.当火焰的燃烧温度达到1500℃时,实施例1至实施例11所得材料的背温差值为10℃,总体差额不大,无统计学上的意义。即表明由实施例1至实施例11制备得到的阻燃隔热

防火材料在制备时无论是将有机硅橡胶、成瓷填料、增量填料和阻燃剂优先拼混,再与玻璃粉拼混,还是先将玻璃粉与有机硅橡胶、成瓷填料、增量填料和阻燃剂优先拼混,再相互拼混都是有意义的,不同手段得到的材料经过高温烧灼,其阻燃隔热效果相差不大。而对比例1至对比例7与实施例背温差值极大,推测其玻璃粉无法从燃烧开始就出现熔融态变化,使其燃烧开始时初温就高。

152.当经过600℃的火焰连续30min烧灼时,实施例1至实施例11所得材料的背温差值为6℃,没有统计学意义,因为经过30min烧灼后实施例1至实施例11都有至少一种玻璃粉处于稳定熔融状态,所以实施例1至实施例11在600℃时隔热性能无差异。

153.当经过1500℃的火焰连续5min烧灼时,实施例1至实施例11所得材料的背温差值为10℃,没有统计学意义,因为在1500℃时实施例1至实施例11都有至少一种玻璃粉处于稳定熔融状态,所以实施例1至实施例11在1500℃时隔热性能无差异。

154.表2:实施例1至实施例9及对比例1至对比例7爆燃测试陶瓷化完整指制备得到的电池用阻燃隔热防火材料经爆燃测试后材料表面较为完整,无明显缺陷。

155.陶瓷化裂纹指制备得到的电池用阻燃隔热防火材料经爆燃测试后材料表面出现

明显裂纹。

156.陶瓷化击穿指制备得到的电池用阻燃隔热防火材料经爆燃测试后材料表面出现明显孔洞及裂纹裂穿。

157.陶瓷化完整、陶瓷化裂纹以及陶瓷化击穿状态可参考图1至图3,实际上每个实施例以及对比例在爆燃测试中形态各异。

158.由表2可见,经30min、1500℃火焰冲击、3标准大气压时实施例1至实施例11都能保证主体完整,此时对比例1至7部分隔热防火功能已经失效或大部分失效。在30min、1500℃火焰冲击、5标准大气压下时实施例1至实施例11隔热防火功能性能下降,但仍具有一定的隔热防火功能。对比例1至7隔热防火功能都失效。说明具有多种始熔温度玻璃粉的阻燃隔热防火材料完全优于单一始熔温度玻璃粉的材料,又说明具有多种始熔温度玻璃粉必须单独混合,不能将具有多种始熔温度玻璃粉混杂在一起,再于其它组分混合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1