采用表面活性单体制备的高稳定性聚丙烯酸酯乳液及方法与流程

1.本发明涉及一系列表面活性单体以及采用该单体制备的高稳定性聚丙烯酸酯乳液及其制备方法,属于高分子材料领域。

背景技术:

2.聚丙烯酸酯乳液性能优良、价格低廉,广泛应用于涂料、胶黏剂、纺织印染等诸多领域,且用量与日俱增。由于人们对其性能要求越来越高,其配方和制备方法也在不断发展和完善,相继出现了各种各样改性的聚丙烯酸酯乳液。在乳液配方中加入功能单体是最常采用的改性方法,如环氧树脂、有机氟、有机硅等,或将传统的乳化剂替换为可聚合乳化剂,避免乳化剂从乳胶粒表面解吸而对乳液的性能和应用产生不良影响。然而,此类可聚合乳化剂多为阴非离子型,非离子型较少,且在应用中仍需与阴离子型复配使用,极少数可单独使用,但制备得到的乳液稳定性较差,极大地影响其应用性能。

技术实现要素:

3.本发明旨在提供一种采用具有表面活性的功能单体制备聚丙烯酸酯乳液的方法,此方法无需添加额外乳化剂,制得的乳液具有高机械稳定性、高热稳定性和高化学稳定性。

4.本发明提供了一种高稳定性聚丙烯酸酯乳液,由以下重量份数的原料:表面活性单体:1~10份,丙烯酸类单体:0.5~5份,丙烯酸酯类单体:30~60份,水:30~120份;在引发剂和缓冲剂的作用下制备而成;所述表面活性单体通过威廉姆逊合成法制得,先由脂肪醇聚氧乙烯醚与氢氧化钠反应得到醇钠,再与氯丙烯反应。其具有以下结构:其中,r为c

12

~c

18

的烃基,n为5~25。

5.所述表面活性单体的制备工艺为:将摩尔比为1:1~1:3的脂肪醇聚氧乙烯醚与氢氧化钠在真空条件下于100~200 ℃ 反应1~3 h,待温度降至25~50 ℃ 后去除真空,缓慢滴加氯丙烯,继续反应1~3 h。反应结束后用水洗法除去产物中生成的盐,最后旋蒸除去产物中的水。加入氯丙烯的量与脂肪醇聚氧乙烯醚的摩尔比为1:1~1:3。

6.进一步地,所述丙烯酸类单体为丙烯酸和/或甲基丙烯酸。选择两种丙烯酸类单体混合使用时,以任意比例混合。

7.进一步地,所述丙烯酸酯类单体为甲基丙烯酸甲酯、丙烯酸甲酯、甲基丙烯酸乙酯、丙烯酸乙酯、甲基丙烯酸丁酯、丙烯酸丁酯、丙烯酸异辛酯中的一种或多种。选择多种丙

烯酸酯类单体混合使用时,以任意比例混合。

8.进一步地,所述引发剂为过硫酸钾和/或过硫酸铵,其用量为单体总质量的0.3%~1%。

9.进一步地,所述缓冲剂为碳酸钠和/或碳酸氢钠,其用量为单体总质量的0.3%~1%。

10.本发明提供了上述采用表面活性单体制备聚丙烯酸酯乳液的方法,包含以下步骤:(1) 将1~10份表面活性单体、0.5~5份丙烯酸类单体、30~60份丙烯酸酯类单体与15~60份水混合,高速搅拌形成预乳液;(2) 将单体质量0.2%~0.6%的引发剂溶于5~20份水中形成引发剂水溶液;(3) 在反应装置中加入单体质量0.3%~1%的缓冲剂、单体质量0.1%~0.4%的引发剂和10~40份水,溶解充分后加入少量预乳液(总质量的2%~10%),升高温度至60~90℃,反应10~30 min,待反应稳定,开始滴加剩余的预乳液和步骤(2)制备的引发剂水溶液,预乳液滴加速度为200~1000 μl/min,引发剂水溶液滴加速度为20~100 μl/min。

11.(4) 待滴加完毕后,将温度升高1~10℃,继续反应0.5~3 h,降温至30~60℃用氨水调节ph至中性,用100目滤网过滤后即得聚丙烯酸酯乳液。

12.上述制备方法中,步骤 (1) 中,搅拌速度为500~2000 r/min,搅拌时间为10~40 min。

13.本发明的有益效果:本发明采用具有表面活性的功能单体制备聚丙烯酸酯乳液,无需额外乳化剂,便可制得具有高机械稳定性、高热稳定性和高化学稳定性的乳液,且成膜平整光滑,吸水率低,可用作防水涂料。

附图说明

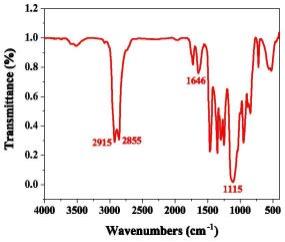

14.图1为实施例1中所用表面活性单体的红外谱图。

15.图2为实施例2制备的聚丙烯酸酯乳液在透射电镜下观察到的形貌图。

16.图3为实施例3制备的聚丙烯酸酯乳液涂膜的红外光谱图。

17.图4为实施例1~5的粒径分布图。

具体实施方式

18.下面通过实施例来进一步说明本发明,但不局限于以下实施例。

19.实施例1:首先给出表面活性单体的制备过程:将摩尔比为1:2的脂肪醇聚氧乙烯醚与氢氧化钠在真空条件下于150 ℃ 反应3 h,待温度降至30 ℃ 后去除真空,缓慢滴加氯丙烯,继续反应2 h;反应结束后用水洗法除去产物中生成的盐,最后旋蒸除去产物中的水;加入氯丙烯的量与脂肪醇聚氧乙烯醚的摩尔比为2:1。

20.(1) 以质量份数计,将2份上述表面活性单体、1份丙烯酸、20份丙烯酸乙酯、30份甲基丙烯酸甲酯、30份去离子水混合,800 r/min高速搅拌20 min形成预乳液;(2) 称取单体总质量0.4%的过硫酸铵溶于水中形成引发剂水溶液;(3) 在反应装置中加入30份去离子水、单体总质量0.3%的碳酸氢钠、0.1%的过硫酸铵,溶解充分后加入预乳液总质量的1/10,升温至75 ℃,稳定10 min后开始滴加剩余预

乳液和引发剂水溶液;(4) 待滴加完毕后,升温至80 ℃,保温1.5 h,降温至50 ℃用氨水调节ph至中性,用100目滤网过滤后即得聚丙烯酸酯乳液。

21.对所得产品进行性能检测,检测结果见表1所示。

22.实施例2:将摩尔比为1:2的脂肪醇聚氧乙烯醚与氢氧化钠在真空条件下于120 ℃ 反应3 h,待温度降至30 ℃ 后去除真空,缓慢滴加氯丙烯,继续反应2 h;反应结束后用水洗法除去产物中生成的盐,最后旋蒸除去产物中的水;加入氯丙烯的量与脂肪醇聚氧乙烯醚的摩尔比为2:1。

23.(1) 以质量份数计,将3份上述表面活性单体、1份丙烯酸、30份丙烯酸丁酯、20份丙烯酸甲酯与25份去离子水混合,800 r/min高速搅拌20 min形成预乳液;(2) 称取单体总质量0.4%的过硫酸铵溶于水中形成引发剂水溶液;(3) 在反应装置中加入40份去离子水、单体总质量0.3%的碳酸氢钠、0.1%的过硫酸铵,溶解充分后加入预乳液总质量的1/10,升温至75 ℃,稳定10 min后开始滴加剩余预乳液和引发剂水溶液;(4) 待滴加完毕后,升温至80 ℃,保温1.5 h,降温至50 ℃用氨水调节ph至中性,用100目滤网过滤后即得聚丙烯酸酯乳液。

24.实施例3:将摩尔比为1:1.5的脂肪醇聚氧乙烯醚与氢氧化钠在真空条件下于150 ℃ 反应3 h,待温度降至30 ℃ 后去除真空,缓慢滴加氯丙烯,继续反应2 h;反应结束后用水洗法除去产物中生成的盐,最后旋蒸除去产物中的水;加入氯丙烯的量与脂肪醇聚氧乙烯醚的摩尔比为1.5:1。

25.(1) 以质量份数计,将4份上述表面活性单体、1份甲基丙烯酸、20份丙烯酸丁酯、30份甲基丙烯酸甲酯与20份去离子水混合,800 r/min高速搅拌20 min形成预乳液;(2) 称取单体总质量0.4%的过硫酸铵溶于水中形成引发剂水溶液;(3) 在反应装置中加入30份去离子水、单体总质量0.3%的碳酸氢钠、0.1%的过硫酸铵,溶解充分后加入预乳液总质量的1/10,升温至75 ℃,稳定10 min后开始滴加剩余预乳液和引发剂水溶液;(4) 待滴加完毕后,升温至80 ℃,保温1.5 h,降温至50 ℃用氨水调节ph至中性,用100目滤网过滤后即得聚丙烯酸酯乳液。

26.实施例4:将摩尔比为1:1.5的脂肪醇聚氧乙烯醚与氢氧化钠在真空条件下于120 ℃ 反应3 h,待温度降至30 ℃ 后去除真空,缓慢滴加氯丙烯,继续反应2 h;反应结束后用水洗法除去产物中生成的盐,最后旋蒸除去产物中的水;加入氯丙烯的量与脂肪醇聚氧乙烯醚的摩尔比为1.5:1。

27.(1) 以质量份数计,将5份上述表面活性单体、1份甲基丙烯酸、40份丙烯酸丁酯、20份甲基丙烯酸甲酯与20份去离子水混合,800 r/min高速搅拌20 min形成预乳液;(2) 称取单体总质量0.4%的过硫酸铵溶于水中形成引发剂水溶液;(3) 在反应装置中加入30份去离子水、单体总质量0.3%的碳酸氢钠、0.1%的过硫

酸铵,溶解充分后加入预乳液总质量的1/10,升温至75 ℃,稳定10 min后开始滴加剩余预乳液和引发剂水溶液;(4) 待滴加完毕后,升温至80 ℃,保温1.5 h,降温至50 ℃用氨水调节ph至中性,用100目滤网过滤后即得聚丙烯酸酯乳液。

28.实施例5:将摩尔比为1:2.5的脂肪醇聚氧乙烯醚与氢氧化钠在真空条件下于150 ℃ 反应3 h,待温度降至30 ℃ 后去除真空,缓慢滴加氯丙烯,继续反应2 h;反应结束后用水洗法除去产物中生成的盐,最后旋蒸除去产物中的水;加入氯丙烯的量与脂肪醇聚氧乙烯醚的摩尔比为2:1。

29.(1) 以质量份数计,将5份上述表面活性单体、1份甲基丙烯酸、30份丙烯酸丁酯、30份甲基丙烯酸甲酯与30份去离子水混合,800 r/min高速搅拌20 min形成预乳液;(2) 称取单体总质量0.4%的过硫酸铵溶于水中形成引发剂水溶液;(3) 在反应装置中加入30份去离子水、单体总质量0.3%的碳酸氢钠、0.1%的过硫酸铵,溶解充分后加入预乳液总质量的1/10,升温至75 ℃,稳定10 min后开始滴加剩余预乳液和引发剂水溶液;(4) 待滴加完毕后,升温至80 ℃,保温1.5 h,降温至50 ℃用氨水调节ph至中性,用100目滤网过滤后即得聚丙烯酸酯乳液。

30.实施例1中所用的表面活性单体的红外谱图如图1所示。2915 cm-1

和2855 cm-1

处的峰为c-h伸缩振动峰,1115 cm-1

处的峰为醚的特征峰,1646cm-1

处的峰为c=c的特征峰,且3400 ~ 3600 cm-1

处-oh峰大大减弱,证明双键的成功引入。

31.实施例2所得聚丙烯酸酯乳液在透射电镜下观察到的形貌如图2所示,可以明显地观察到乳胶粒的核壳结构。

32.实施例3所得聚丙烯酸酯乳液涂膜的红外光谱如图3所示。称取3 g乳液于聚四氟乙烯模具中,室温下自然干燥7 d,即可得到光滑、平整、透明的涂膜,其红外光谱如图3所示。从图中可以看出,2958 cm-1

处的峰为c-h伸缩振动峰,1728 cm-1

处的峰为酯基中的c=o伸缩振动峰,1161cm-1

处的峰为c-o伸缩振动峰,由此可以断定聚丙烯酸酯的合成。

33.各实施例的性能测试如表1所示。

34.机械稳定性测试是将乳液置于离心管中4000 r/min离心30 min;热稳定性测试是将乳液密封置于60℃环境下30 min,取出冷却至室温,如此循环多次;化学稳定性测试是在乳液中加入质量分数5%的盐溶液。以上测试过程中观察乳液是否有分层、漂油现象出现,若无则为通过。乳液密封保存于室温下,每隔半个月观察乳液是否有沉淀出现。

35.表1中的平均粒径即根据图4得出。乳液平均粒径采用马尔文激光粒度仪测得,各实施例的粒径分布见图4。

36.涂膜吸水率的计算过程如下:将涂膜裁剪成2

×

1 cm的矩形长条,称取质量w1,置于水中浸泡24 h,取出后用滤纸吸干表面水分,再次称取质量w2,吸水率由 (w

2-w1)/w1计算得到。

37.表1 产品性能数据

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1