固废生物脱碱联合制备污水处理用碳源的方法

1.本发明涉及碱性固废处理技术,具体地,涉及一种固废生物脱碱联合制备污水处理用碳源的方法。

背景技术:

2.赤泥是以铝土矿为原料生产氧化铝过程中产生的强碱性固体废弃物,目前对于赤泥的综合利用率较低,导致赤泥的大量堆存,由于赤泥碱性强、盐分高、有机质和各种植物所需养分匮乏、金属毒性大,不仅占用土地,而且给土壤和地下水带来较大的污染隐患,赤泥堆存引发的环境安全问题正严重威胁氧化铝工业的可持续发展。

3.赤泥脱碱即是降低赤泥中的na2o等含钠化合物含量,可以增强赤泥再利用的寿命和性能,防治二次污染。赤泥脱碱的方法主要包括石灰脱碱、酸中和、盐洗法、烟气脱碱法等。石灰脱碱法对游离碱和结构碱均有较好的脱除效果,但是面石灰用量大、高温高压操作成本高,且脱碱后赤泥量增加30-40%;酸中和、盐洗法和烟气脱碱法具有相似的技术原理,都是利用从酸和盐中电离出来的阳离子代替赤泥中的钠离子,这三种方法同样会消耗大量化学脱碱试剂,成本较高,此外,中和或置换反应会产生稀钠盐溶液,产生二次废液。

4.我国每年产生上千万吨工业废水,我国现行污水处理厂普遍存在进水脱氮碳源不足、c/n低的问题,为有效去除氮、磷等元素,生活污水处理厂需要长期往污水中投加甲醇、葡萄糖、有机酸钠等有机碳源。纯度高的单一碳源价格昂贵,在保证不产生二次污染的情况下,性价比高的碳源是污水处理的更佳选择。

5.现有技术中,尚未公开将赤泥的资源化利用与污水处理碳源相结合的技术,如何将这两者有效结合对于赤泥与污水的处理均具有重要的意义。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的赤泥脱碱成本高、污水处理碳源成本高的问题,提供一种固废生物脱碱联合制备污水处理用碳源的方法,该方法能够将固废生物脱碱产物作为污水处理的复合碳源进行使用,实现生态循环利用。

7.为了实现上述目的,本发明提供一种固废生物脱碱联合制备污水处理用碳源的方法,该方法包括以下步骤:

8.(1)将含纤维素和/或淀粉的原料与含水溶剂混合后进行酶解得到酶解浆液,将所述酶解浆液与产酸微生物混合进行发酵培养得到含有机酸的发酵物;

9.(2)将碱性无机废渣与所述含有机酸的发酵物混合得到混合料,将所述混合料进行溶出反应、固液分离i得到溶出液和脱碱固废;

10.(3)将所述溶出液与重金属离子溶出调整剂、cod调整剂混合,得到污水处理用碳源。

11.优选地,步骤(1)中所述含纤维素和/或淀粉的原料为农业固废和/或食品加工固废,更优选为选自小麦秸秆、玉米秸秆、玉米芯、甘蔗渣、过期罐头和过期面包中的至少一

种。

12.优选地,步骤(1)中所述酶解采用的酶选自淀粉酶、纤维素酶和半纤维素酶中的至少一种。

13.优选地,所述酶解的条件至少包括:ph为5-6,温度为40-90℃,时间为1-48h。

14.优选地,步骤(1)中所述产酸微生物选自草酸青霉(penicillium oxalicum)、黑曲霉(aspergillus niger)、嗜酸乳杆菌(lactobacillus acidophilus)、葡萄糖醋杆菌(gluconacetobacter europaeus)和丁酸梭菌(clostridium butyricum)中的至少一种。

15.优选地,所述发酵培养的终点为所述发酵物的ph不再变化。

16.优选地,步骤(2)中所述碱性无机废渣为赤泥和/或钨渣。

17.优选地,所述碱性无机废渣的平均粒径小于或等于0.85mm。

18.优选地,步骤(2)中所述碱性无机废渣的预处理过程包括:将碱性无机废渣原料与水混合后进行提取、固液分离ii得到所述碱性无机废渣和水洗液。

19.优选地,所述含水溶剂为水和/或所述水洗液。

20.优选地,步骤(2)中所述碱性无机废渣与所述含有机酸的发酵物中有机酸的重量比为2.5-20:1。

21.优选地,所述溶出反应的条件包括:温度为0-100℃,搅拌速率为0-600rpm,时间为10-360min。

22.优选地,步骤(3)中所述重金属离子溶出调整剂选自na2co3、co2、nahco3、caco3和二甲基二硫代氨基甲酸钠中的至少一种。

23.优选地,所述重金属离子溶出调整剂与所述溶出液的重量比为1-10:100。

24.优选地,所述cod调整剂选自糖类、油脂、有机酸、有机酸盐和低碳醇中的至少一种;更优选为选自淀粉、葡萄糖、蔗糖、动物油、植物油、琥珀酸、柠檬酸、乳酸、乙酸、琥珀酸盐、柠檬酸盐、乳酸盐、乙酸盐、甲醇和乙醇中的至少一种。

25.优选地,步骤(3)中所述污水处理用碳源的ph为4-9,cod当量为5

×

10

4-5

×

105mg/l,bod/cod≥0.55。

26.优选地,步骤(2)中所述混合料通过调节溶剂调节液固比,使得所述混合料的液固比为3-8:1。

27.优选地,所述调节溶剂为水。

28.优选地,步骤(3)还包括:将所述溶出液作为所述调节溶剂进行多次循环回用后,与所述重金属离子溶出调整剂、所述cod调整剂混合。

29.优选地,所述溶出液作为所述调节溶剂循环回用的次数为3-8次。

30.通过上述技术方案,本发明的有益效果为:

31.本发明提供的固废生物脱碱联合制备污水处理用碳源的方法,利用含有机酸的发酵物中的有机酸对碱性无机废渣进行脱碱处理后,脱碱固废能够用于土壤化复垦或生产水泥、砖、陶瓷等建材,实现低成本大规模利用,溶出液可进一步经重金属离子溶出调整剂、cod调整剂处理后,形成适用于污水处理的超高性价比复合碳源。该方法整个过程具有成本低,无废弃物排放,流程短、产品附加值高等优势,将碱性无机废渣进行多元化利用,实现生态循环。

具体实施方式

32.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

33.本发明提供了一种固废生物脱碱联合制备污水处理用碳源的方法,该方法包括以下步骤:

34.(1)将含纤维素和/或淀粉的原料与含水溶剂混合后进行酶解得到酶解浆液,将所述酶解浆液与产酸微生物混合进行发酵培养得到含有机酸的发酵物;

35.(2)将碱性无机废渣与所述含有机酸的发酵物混合得到混合料,将所述混合料进行溶出反应、固液分离i得到溶出液和脱碱固废;

36.(3)将所述溶出液与重金属离子溶出调整剂、cod调整剂混合,得到污水处理用碳源。

37.本发明提供的固废生物脱碱联合制备污水处理用碳源的方法,利用含有机酸的发酵物中的有机酸对碱性无机废渣进行脱碱处理后,脱碱固废能够用于土壤化复垦或生产水泥、砖、陶瓷等建材,实现低成本大规模利用,溶出液可进一步经重金属离子溶出调整剂、cod调整剂处理后,形成适用于污水处理的超高性价比复合碳源。该方法整个过程具有成本低,无废弃物排放,流程短、产品附加值高等优势,将碱性无机废渣进行多元化利用,实现生态循环。

38.本发明中,优选情况下,步骤(2)得到的脱碱固废相对于碱性无机废渣,脱碱率为70-95%,可进一步经过化学、物理、生物方法进行改良,以更适于作为土壤复垦,更加有利于植物的生长。

39.根据本发明,优选地,步骤(1)中所述含纤维素和/或淀粉的原料为农业固废和/或食品加工固废,更优选为选自小麦秸秆、玉米秸秆、玉米芯、甘蔗渣、过期罐头和过期面包中的至少一种。在该优选的实施方式中,能够进一步提高对农业固废和食品加工固废的资源化利用。基于本发明提供的方法获得的脱碱固废能够应用于土壤化复垦,而小麦秸秆、玉米秸秆、玉米芯、甘蔗渣来源于小麦、玉米、甘蔗等农作物,可将农作物作为脱碱固废复垦种植的植物,获得的农作物固废再应用于碱性无机废渣的脱碱过程中,进而实现有机质的循环利用,形成生态循环体系。

40.根据本发明,将含纤维素和/或淀粉的原料与含水溶剂混合后进行酶解,所采用的酶根据含纤维素和/或淀粉的原料的种类进行选择,以能够将原料中的纤维素和/或淀粉降解成糖类物质为宜。优选地,步骤(1)中所述酶解采用的酶选自淀粉酶、纤维素酶和半纤维素酶中的至少一种,具体地,在含纤维素的原料选用纤维素酶和/或半纤维素酶,含淀粉的原料选用淀粉酶。所述酶解采用的酶用量可以根据工艺过程的调控进行优化,一般情况下,所述酶解采用的酶与含纤维素和/或淀粉的原料的用量比为5-10:1000。

41.根据本发明,所述酶解的条件包括温度、ph、时间等可根据所选用的酶进行确定,以能够提高对原料中纤维素和/或淀粉的酶解效率。优选地,所述酶解的条件至少包括:ph为5-6,温度为40-90℃,时间为1-48h。

42.根据本发明,所述产酸微生物选用可以利用酶解浆液中的糖类物质进行定向生物

转化形成有机酸的菌种。优选地,步骤(1)中所述产酸微生物选自草酸青霉(penicillium oxalicum)、黑曲霉(aspergillus niger)、嗜酸乳杆菌(lactobacillus acidophilus)、葡萄糖醋杆菌(gluconacetobacter europaeus)和丁酸梭菌(clostridium butyricum)中的至少一种。具体地,草酸青霉、黑曲霉、嗜酸乳杆菌、葡萄糖醋杆菌和丁酸梭菌可以商购获得,也可以自行分离筛选获得。

43.本发明中,产酸微生物可以通过种子培养得到种子培养液,以接种的方式与酶解浆液混合,通过种子培养的过程有利于快速恢复细菌的活力,促进细菌的快速增长,也有利于有机酸的形成。本发明中产酸微生物种子培养采用的培养基为能够为相应的菌种提供生长所需的营养物质即可。

44.本发明中,所述酶解浆液与所述产酸微生物混合时,优选情况下,产酸微生物的菌落数(若为霉菌,以孢子数计)浓度为10

8-109cfu/kg酶解浆液,以进一步提高发酵的效率。

45.根据本发明,所述发酵培养的过程可以采用静置发酵,也可以通过搅拌提高产酸微生物对酶解浆液中糖类物质的利用效率,优选地,所述发酵培养的终点为所述发酵物的ph不再变化。

46.根据本发明,步骤(2)中所述碱性无机废渣可以是工业生产中形成的呈碱性的无机废渣。优选地,步骤(2)中所述碱性无机废渣为赤泥和/或钨渣,其中,赤泥可以是拜耳法赤泥、烧结法赤泥、联合法赤泥。

47.本发明中,赤泥和/或钨渣在存放过程中一般会形成板结,为了提高碱性无机废渣与含有机酸的发酵物发酵的充分性,进而提高对碱性无机废渣的脱碱效率。优选地,所述碱性无机废渣的平均粒径小于或等于0.85mm。具体地,将赤泥和/或钨渣破碎研磨后过20目筛网。

48.根据本发明,碱性无机废渣在与含有机酸的发酵物混合前,可进行适当预处理,以对碱性无机废渣进行初步脱碱,提高后续对碱性无机废渣的脱碱效率。优选地,所述碱性无机废渣的预处理过程包括:将碱性无机废渣原料与水混合后进行提取、固液分离ii得到所述碱性无机废渣和水洗液。

49.本发明中,固液分离i和固液分离ii采用常规的固液分离方式,例如离心、静置分层、过滤等。

50.根据本发明,优选地,所述含水溶剂为水和/或所述水洗液。在该优选的实施方式中,不仅通过水洗对碱性无机废渣进行初步脱碱,而且得到的水洗液能够作为产酸微生物发酵时的含水溶剂进行进一步利用,充分实现碱性无机废渣的脱碱过程与产酸微生物发酵过程的耦合。

51.根据本发明,步骤(2)中含有机酸的发酵物中有机酸的含量以能够对碱性无机废渣进行充分脱碱处理为宜。优选地,步骤(2)中所述碱性无机废渣与所述含有机酸的发酵物中有机酸的重量比为2.5-20:1。

52.根据本发明,优选地,所述溶出反应的条件包括:温度为0-100℃,搅拌速率为0-600rpm,时间为10-360min。

53.根据本发明,步骤(3)中重金属离子溶出调整剂能够选择性地将重金属离子进行沉淀或者螯合,以除去溶出液中的金属离子,防止溶出液作为污水处理用碳源时形成重金属污染。优选地,步骤(3)中所述重金属离子溶出调整剂选自na2co3、co2、nahco3、caco3和二

甲基二硫代氨基甲酸钠中的至少一种,以提高对重金属离子的选择性沉淀或螯合的效率。

54.根据本发明,优选地,所述重金属离子溶出调整剂与所述溶出液的重量比为1-10:100。

55.根据本发明,优选地,所述cod调整剂选自糖类、油脂、有机酸、有机酸盐和低碳醇中的至少一种;更优选为选自淀粉、葡萄糖、蔗糖、动物油、植物油、琥珀酸、柠檬酸、乳酸、乙酸、琥珀酸盐、柠檬酸盐、乳酸盐、乙酸盐、甲醇和乙醇中的至少一种。在该优选的实施方式中,能够提高对溶出液的cod当量的调整效率。

56.根据本发明,重金属离子溶出调整剂和cod调整剂的用量以能够使获得的污水处理用碳源符合污水处理的需求为宜。优选地,步骤(3)中所述污水处理用碳源的ph为4-9,cod当量为5

×

10

4-5

×

105mg/l,bod/cod≥0.55。进一步优选地,污水处理用碳源的水不溶物质量分数≤0.5。本发明中,cod当量指的是单位体积的碳源全部被氧化后,需要的氧的毫克数;bod/cod指的是生物化学需氧量与化学需氧量的比值,比值高表示易于被生物降解,反之则不易。

57.根据本发明,为了提高碱性无机废渣与含有机酸的发酵物混合的充分性,提高对碱性无机废渣脱碱的效率,优选地,步骤(2)中所述混合料通过调节溶剂调节液固比,使得所述混合料的液固比为3-8:1。

58.根据本发明,所述调节溶剂可以为水。优选情况下,所述调节溶剂可以采用步骤(2)得到的溶出液,即,将溶出液回用到后续批次的碱性无机废渣与含有机酸的发酵物混合的过程中,调整混合料的液固比。具体地,步骤(3)还包括:将所述溶出液作为所述调节溶剂进行多次循环回用后,与所述重金属离子溶出调整剂、所述cod调整剂混合,在该优选的实施方式中,能够实现对溶出液中有机酸钠的富集,得到的污水处理用碳源具有较高的cod当量。

59.根据本发明,优选地,所述溶出液作为所述调节溶剂循环回用的次数为3-8次。

60.作为本发明中一种相对优选地具体实施方式,固废生物脱碱联合制备污水处理用碳源的方法,包括以下步骤:

61.(1)将碱性无机废渣原料破碎研磨至平均粒径小于或等于0.85mm后,与水混合进行提取、固液分离ii得到碱性无机废渣和水洗液,将含纤维素和/或淀粉的原料与水洗液、酶混合后,在ph为5-6、温度为40-90℃的条件下进行酶解1-48h得到酶解浆液,将所述酶解浆液与所述产酸微生物混合进行发酵培养直至所述发酵物的ph不再变化,得到含有机酸的发酵物;

62.(2)将碱性无机废渣与含有机酸的发酵物混合得到混合料(碱性无机废渣原料与含有机酸的发酵物中有机酸的重量比为2.5-20:1),将混合料用调节溶剂调至液固比为3-8:1,在温度为0-100℃、搅拌速率为0-600rpm的条件下进行溶出反应,经固液分离i得到溶出液和脱碱固废;

63.(3)将溶出液回用至步骤(2)中作为调节溶剂,循环回用3-8次后与重金属离子溶出调整剂、cod调整剂混合,重金属离子溶出调整剂与溶出液的重量比为1-10:100,得到ph为4-9,cod当量为5

×

10

4-5

×

105mg/l,bod/cod≥0.55,水不溶物质量分数≤0.5的污水处理用碳源。

64.以下将通过实施例对本发明进行详细描述。

65.以下实施例中,污水处理用碳源的ph、cod当量、bod/cod和水不溶物质量分数参照废(污)水处理用复合碳源的行业标准hg/t 5960-2021中的测量方法测得;草酸青霉(penicillium oxalicum)购买于中国工业微生物菌种保藏管理中心公司、商品编号为cicc 2612,黑曲霉(aspergillus niger)购买于中国工业微生物菌种保藏管理中心公司、商品编号为cicc 40542,嗜酸乳杆菌(lactobacillus acidophilus)购买于中国工业微生物菌种保藏管理中心公司、商品编号为cicc 20985,葡萄糖醋杆菌(gluconacetobacter europaeus)购买于德国微生物菌种保藏中心(dsmz)、商品编号为dsm 6160,丁酸梭菌(clostridium butyricum)购买于中国工业微生物菌种保藏管理中心公司、商品编号为cicc 10390,赤泥原料来源自河南某铝业赤泥(ph为11),钨渣原料来源自江西(ph为11),玉米秸秆、小麦秸秆、甘蔗渣均来源自于河南某地,过期罐头和过期面包来源自河南某超市处理的市售过期商品,其余原料与试剂均为常规的市售品。

66.制备例1

67.将草酸青霉接种到pdb培养基(马铃薯干粉300g/l、葡萄糖20g/l)中,在温度为30℃、搅拌速度为140rpm的条件下培养3天,得到草酸青霉种子液。

68.制备例2

69.将黑曲霉活接种至pdb培养基(马铃薯干粉300g/l、葡萄糖20g/l)中,在温度为33℃、搅拌速度140rpm的条件下培养3天,得到黑曲霉种子液。

70.制备例3

71.将嗜酸乳杆菌接种到mrs培养基(mrs培养基的配方为:蛋白胨10g/l,牛肉膏10g/l,酵母膏5g/l、柠檬酸氢二铵2g/l、葡萄糖20g/l、吐温80 1g/l、乙酸钠(ch3coona

·

3h2o)5g/l、磷酸氢二钾(k2hpo4·

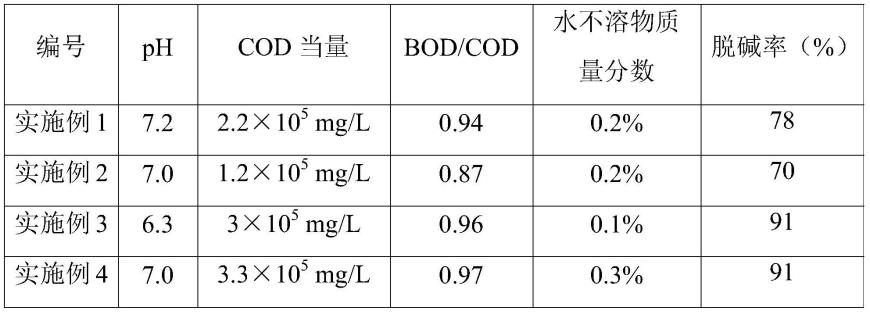

3h2o)2g/l、硫酸镁(mgso4·

7h2o)0.58g/l、硫酸锰(mnso4·

h2o)0.25g/l)中,在温度为30℃的条件下培养至od

600

为0.7-1.5之间,得到嗜酸乳杆菌种子液。

72.制备例4

73.将葡萄糖醋杆菌接种到醋酸菌培养基(葡萄糖100g/l、酵母膏10g/l、caco

3 20g/l)中,在温度为30℃、搅拌速度为140rpm的条件下培养2天,得到葡萄糖醋杆菌种子液。

74.制备例5

75.将丁酸梭菌接种经斜面活化培养后接种至tgy培养基(tgy培养基配方为:胰蛋白胨30g/l,葡萄糖20g/l,酵母粉10g/l)中,在温度为30℃条件下培养2天,得到丁酸梭菌种子液。

76.实施例1

77.(1)将10kg赤泥原料破碎研磨后过20目筛得到平均粒径小于或等于0.85mm的赤泥颗粒,将赤泥颗粒与水以重量比1:3混合后进行提取、过滤得到碱性无机废渣和水洗液,将1.8kg玉米秸秆与水洗液、纤维素酶和半纤维素酶混合(玉米秸秆、水洗液、纤维素酶和半纤维素酶的重量比1000:100:7.5:2),在ph为5.5、温度为50℃的条件下进行酶解48h得到酶解浆液,将酶解浆液与制备例1得到的草酸青霉种子液混合使得菌落数浓度为108cfu/kg酶解浆液,然后进行发酵培养直至发酵物的ph不再变化,得到含有机酸的发酵物(ph为2.2);

78.(2)将碱性无机废渣与含有机酸的发酵物(有机酸含量为1kg)混合得到混合料,将混合料用水调至液固比为5:1,在温度为50℃、搅拌速率为300rpm的条件下进行溶出反应200min,经过滤得到溶出液和9.9kg脱碱固废;

79.(3)重复步骤(1)和步骤(2),并将溶出液回用至后续重复的步骤(2)中作为调节溶剂,循环回用5次后得到50.8kg有机酸钠富集液,将有机酸钠富集液与0.508kg二甲基二硫代氨基甲酸钠、2kg葡萄糖混合,得到ph为7.2,cod当量为2.2

×

105mg/l,bod/cod为0.94,水不溶物质量分数为0.2%的污水处理用碳源(具体数据见表1)。

80.实施例2

81.(1)将10kg钨渣原料破碎研磨后过20目筛得到平均粒径小于或等于0.85mm的钨渣颗粒,将钨渣颗粒与水以重量比1:2混合后进行提取、过滤得到碱性无机废渣和水洗液,将1.0kg过期面包与水洗液、淀粉酶混合(过期面包、水洗液和淀粉酶的重量比1:4:0.005),在ph为5、温度为90℃的条件下进行酶解1h得到酶解浆液,将酶解浆液与制备例2得到的黑曲霉种子液、制备例3得到的嗜酸乳杆菌种子液混合,使得菌落数浓度为109cfu/kg酶解浆液,然后进行发酵培养直至发酵物的ph不再变化,得到含有机酸的发酵物(ph为2.0);

82.(2)将碱性无机废渣与含有机酸的发酵物(有机酸含量为0.6kg)混合得到混合料,将混合料用水调至液固比为3:1,在温度为60℃、搅拌速率为600rpm的条件下进行溶出反应50min,经过滤得到溶出液和10.1kg脱碱固废;

83.(3)重复步骤(1)和步骤(2),并将溶出液回用至后续重复的步骤(2)中作为调节溶剂,循环回用3次后得到30.3kg有机酸钠富集液,将有机酸钠富集液与0.6kg na2co3、0.01kg柠檬酸钠混合,得到ph为7.0,cod当量为1.2

×

105mg/l,bod/cod为0.91,水不溶物质量分数为0.2%的污水处理用碳源(具体数据见表1)。

84.实施例3

85.(1)将10kg赤泥原料破碎研磨后过20目筛得到平均粒径小于或等于0.85mm的赤泥颗粒,将赤泥颗粒与水以重量比1:4混合后进行提取、过滤得到碱性无机废渣和水洗液,将2.0kg小麦秸秆与水洗液、纤维素酶、半纤维素酶混合(小麦秸秆、水洗液、纤维素酶和半纤维素酶的重量比1000:100:7.5:2),在ph为6、温度为50℃的条件下进行酶解24h得到酶解浆液,将酶解浆液与制备例4得到的葡萄糖醋杆菌种子液混合,使得菌落数浓度为109cfu/kg酶解浆液,然后进行发酵培养直至发酵物的ph不再变化,得到含有机酸的发酵物(ph为1.8);

86.(2)将碱性无机废渣与含有机酸的发酵物(有机酸含量为4kg)混合得到混合料,将混合料用水调至液固比为8:1,在温度为100℃的条件下进行溶出反应360min,经过滤得到溶出液和11.62kg脱碱固废;

87.(3)重复步骤(1)和步骤(2),并将溶出液回用至后续重复的步骤(2)中作为调节溶剂,循环回用8次后得到81.05kg有机酸钠富集液,将有机酸钠富集液与2kg caco3混合,得到ph为6.3,cod当量为3.0

×

105mg/l,bod/cod为0.96,水不溶物质量分数为0.1%的污水处理用碳源(具体数据见表1)。

88.实施例4

89.按照实施例3的方法进行固废生物脱碱联合制备污水处理用碳源,不同的是,将步骤(3)替换为:

90.(3)将溶出液直接与4kg caco3、2kg柠檬酸钠混合,得到ph为7,cod当量为3.3

×

105mg/l,bod/cod为0.97,水不溶物质量分数为0.3%的污水处理用碳源(具体数据见表1)。

91.对比例1

92.按照实施例3的方法进行固废生物脱碱联合制备污水处理用碳源,不同的是,将步骤(1)替换为:

93.(1)将10kg赤泥原料破碎研磨后过20目筛得到平均粒径小于或等于0.85mm的赤泥颗粒,将赤泥颗粒与水以重量比1:4混合后进行提取、过滤得到碱性无机废渣和水洗液,将2.0kg玉米秸秆与水洗液以重量比10:1混合后静置10h,将秸秆与水洗液混合物与制备例4得到的葡萄糖醋杆菌种子液混合,使得菌落数浓度为109cfu/kg秸秆浆液,然后进行发酵培养直至发酵物的ph不再变化,得到含有机酸的发酵物(ph为9.3)。

94.步骤(2)中得到11.2kg脱碱固废,步骤(3)中得到80.2kg有机酸钠富集液,将有机酸钠富集液与3kg caco3混合,得到ph为10.2,cod当量为3.6

×

104mg/l,bod/cod为0.11,水不溶物质量分数为0.1%的污水处理用碳源(具体数据见表1)。

95.测试例1

96.检测实施例1-实施例4和对比例1中得到的脱碱固废中的含碱量,计算相对于赤泥原料或者钨渣原料的脱碱率,结果见表1。

97.脱碱率=1-(脱碱固废的重量

×

脱碱固废中含碱量)/(赤泥原料的重量

×

赤泥中含碱量)

98.表1

[0099][0100][0101]

通过表1的结果可以看出,实施例1-实施例4采用本发明提供的固废生物脱碱联合制备污水处理用碳源的方法,与对比例1相比,得到的脱碱固废更适于用作土壤化复垦或生产水泥、砖、陶瓷等建材,实现低成本大规模利用,溶出液经重金属离子溶出调整剂、cod调整剂处理后,能够形成适用于污水处理的超高性价比复合碳源。

[0102]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1