一种锂电池用聚酰亚胺隔膜及其制备方法与流程

1.本发明属于高分子膜材料技术领域,具体涉及一种锂电池用聚酰亚胺隔膜及其制备方法。

背景技术:

2.锂离子电池自1991年问世以来,因其具有电压高、体积小、能量密度高、循环寿命长、可快速充放电等特点,让锂离子电池从众多种类电池中脱颖而出,被人们称之为“最有前途的化学电源”。在锂电池的四大主要部件中,隔膜素有“第三电极”之称。现如今最常用的隔膜都是以聚丙烯、聚乙烯为基材的聚烯烃类隔膜,其具有良好的机械性能和化学稳定性,但是由于聚烯烃隔膜较低的熔点、软化温度以及自身的热尺寸稳定性较差,在较高温度下使用时会因耐热性不足而造成隔膜收缩,导致正负极直接接触形成微短路,从而引发安全事故。目前,随着电池能量密度的不断攀升,电池的安全性问题也日益凸显,现今电池使用的隔膜性能已不能满足大功率、高比能量电池的要求,从而开发出同时兼顾高比能和高安全性能的电池隔膜已是不可逆转的趋势。

3.聚酰亚胺是一类主链上含有酰亚胺结构的杂环特种耐热高分子材料,作为电池隔膜具有以下两个优点:(1)具有良好的热稳定性,稳定工作温度可达300℃,被认为是解决锂离子电池安全性的较好手段;(2)结构中的极性基团与电解液的亲和性良好。同样,聚酰亚胺的分子设计及结构设计也影响着电池的各项性能,借助聚酰亚胺强大的可设计性,在分子层面进行结构设计,引入官能基团功能化,在材料层次上进行微结构调控,无机功能化等都有利于聚酰亚胺隔膜的高性能化,助力于解决新能源行业迫在眉睫的电池安全问题。

4.申请公布号为cn109860485a的中国发明专利公开了一种聚酰亚胺纳米纤维隔膜及其制造方法,包含如下步骤:s1、制备改性剂,s2、制备纺丝液,s3、制备静电纺丝隔膜,s4、制备纳米纤维隔膜,s5、制备聚酰亚胺隔膜。该申请使用添加一种自制的改性剂与聚酰胺酸共纺丝的方法,达到既大幅度提高纳米纤维隔膜的强度,又降低纳米纤维隔膜孔径的目的。但是采用静电纺丝等方法制备的聚酰亚胺隔膜机械强度低、孔隙率过高,易造成电池的自放电现象,对动力电池的安全性难以保证。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种锂电池用聚酰亚胺隔膜及其制备方法。本发明先对聚酰亚胺进行结构设计与改性,再利用二氧化硅对薄膜进行表面涂覆改性,制备得到的聚酰亚胺隔膜,具有化学稳定性高、孔隙率适中、机械强度高以及高温热收缩率小等特点,对于提高动力电池的综合性能具有十分重要的意义。

6.本发明具体技术方案如下:一种锂电池用聚酰亚胺隔膜的制备方法,包括以下步骤:s1、在惰性气氛保护下,将溶剂a加入到反应罐中,然后向反应罐中加入二胺单体x和马来酸二胺,搅拌20~100min,得到第一混合溶液;接着将所述第一混合溶液降温至5℃以

下,加入二酐单体,得到第二混合溶液,并保持体系温度小于5℃搅拌10~17h,得到聚酰胺酸溶液;s2、将4,4'-二巯基二苯硫醚、乙烯基砜、三乙胺按摩尔比1:(0.01~0.06):(0.05~0.1)加入步骤s1得到的聚酰胺酸溶液中,混合搅拌10~30min后升温到80~120℃,然后保温反应2~5h,得到浆料;s3、向步骤s2得到的浆料中加入溶剂b,搅拌40~60min,得到聚酰胺酸浆料;s4、将步骤s3得到的聚酰胺酸浆料降温至5~15℃,然后采用流延法通过刮刀将聚酰胺酸浆料涂布在铝塑膜上,得到预成型聚酰胺酸薄膜;所述步骤s4具体为:将步骤s3得到的聚酰胺酸浆料放入搅拌罐中,并降温至5~15℃,然后打开搅拌罐罐底的阀门,使聚酰胺酸浆料流出到罐底下方水平传送的铝塑膜上,铝塑膜的传送速度为20~30m/min,通过铝塑膜上方设置的刮液辊将聚酰胺酸浆料涂布在铝塑膜上,得到预成型聚酰胺酸薄膜。所述铝塑膜的厚度为20μm~800μm,优选为120μm~250μm。

7.s5、对步骤s4得到的预成型聚酰胺酸薄膜依次穿过两个凝固浴和一个萃取浴中,萃取完成后将铝塑膜脱离,得到聚酰胺酸薄膜;所述步骤s5具体为:将步骤s4得到的预成型聚酰胺酸薄膜依次放入由质量浓度为40~55wt%的溶剂a水溶液组成的凝固浴1、由质量分数为12~18wt%的溶剂a水溶液组成的凝固浴2和由去离子水组成的萃取浴中,萃取完成后将铝塑膜脱离,得到聚酰胺酸薄膜。

8.s6、将步骤s5得到的聚酰胺酸薄膜先进行烘干,再进行真空烘箱加热,得到锂电池用聚酰亚胺隔膜。

9.所述真空烘箱温度为270~300℃,真空烘箱加热方式为远红外线加热,加热时间为8~12min。

10.作为上述技术方案的优选,步骤s6所述的烘干具体为:将步骤s5得到的聚酰胺酸薄膜先在55~65℃下进行一次烘干,然后在聚酰胺酸薄膜表面用精密高压喷涂机以2~5ml/min的喷涂速度喷涂二氧化硅浆料,喷涂完成后在100~105℃下进行二次烘干。

11.所述二氧化硅浆料,采用以下方法制备而成:将二氧化硅、聚偏氟乙烯和溶剂a按照质量比(95~100):(3~8):(70~90)混合均匀,即得。

12.作为上述技术方案的优选,所述二氧化硅为改性二氧化硅,采用以下方法制备:将二氧化硅分散于体积分数为40~60v%的乙醇溶液中,得到浓度为1~3mg/ml的分散液,然后均匀涂覆于硅片上,干燥,备用;然后在真空蒸镀仪中将三氧化钼热沉积于上述涂覆有二氧化硅纳米粒子的硅片上,得到三氧化钼修饰的改性二氧化硅。

13.在上述技术方案中,通过对聚酰胺酸薄膜采用表面涂覆法改性来进一步提升隔膜的综合性能。二氧化硅具有粒径小、机械性能高和自由空间大及分散性优良等特点,是对聚酰胺酸薄膜改性的首选材料。纳米粒子的堆叠及自身具有的有序孔结构和窄的孔隙分布使得隔膜成为有效的离子过滤器,从而促进了li

+

的均匀分布。

14.但是隔膜表面的密集涂层大多会堵塞孔隙,阻碍li

+

在隔膜内的有效迁移,无法实现稳定的脱嵌,导致锂金属电池在高电流密度和高能量密度下工作的安全性难以保证。因此,本发明通过热沉积的方式利用三氧化钼对二氧化硅进行修饰改性。三氧化钼具有优异的储锂能力,可提供可逆的li

+

脱嵌的位点,随机排列的纳米带层具有足够的多孔网络,能够为电解液的渗透提供有效空间。

15.本发明利用三氧化钼与二氧化硅产生的协同作用,能够承受充电/放电循环过程中因锂金属负极体积变化而产生的巨大压力,使通过隔膜的li

+

流能够在锂金属负极表面实现均匀快速沉积,从而实现动力电池综合性能的进一步提升。

16.所述二氧化硅,采用以下方法制备:将0.5~2g十六烷基三甲基溴化铵和10~15ml氨水加入450~550ml去离子水中,室温下搅拌1~3h,然后滴加8~15ml正硅酸乙酯,继续搅拌1~3h,最后将胶体产物经过滤、乙醇洗涤、干燥后,在管式炉中680~720℃煅烧2~5h,得到所述二氧化硅。

17.所述二胺单体x选自1,4-双(4-氨基苯氧基)苯、2,2-双[4-(4-氨基苯氧基苯)]六氟丙烷、1,3-双(4-氨基苯氧基)苯、2,2

′‑

双三氟甲基-4,4

′‑

二氨基二苯醚、1,3,5-三(4-氨基苯氧基)苯中的一种或多种。

[0018]

所述二酐单体选自均苯四甲酸酐、联苯四甲酸酐、多联苯类二酐、3,3',4,4'-二苯甲酮四羧酸二酐、3,3',4,4'-双苯砜四羧酸二酐、1,2,4,5-均苯四甲酸二酐、3-溴均苯二酐、3,6-二(三氟甲基)-均苯四酸二酐、3,6-二(甲氧基)-均苯四酸二酐、3,3',4,4'-联苯四羧酸二酐、2,2-二苯基-4,4',5,5'-联苯四羧酸二酐、3,3',4,4'-对三联苯四羧酸二酐、2,2-二(3,4-二羧基苯基)甲烷二酐、2,2-二(3,4-二羧基苯基)丙烷二酐、二苯甲酮四酸二酐、1,3-二(3,4-二羧基苯酰基)苯二酐、3,5-二(3,4-二羧基苯基)联苯二酐、4,4'-间苯二胺二苯酐、4,4'-(对苯)二醚二酐、4,4'-(4,4'-联苯氧基)二酐、3,3',4,4'-二甲基二苯基硅烷四酸二酐、1,4,5,8-萘四酸二酐、联萘二酐、环丁烷二酐和1,4-二(苯基马来酸酐)苯中的一种或多种。

[0019]

所述二胺单体和二酐单体的总质量占聚酰胺酸溶液质量的10~30wt%;所述二胺单体x:马来酸二胺:二酐单体的摩尔比为(0.9~0.95):(0.05~0.1):(1~1.2)。

[0020]

所述二胺单体x:马来酸二胺:二酐单体:4,4'-二巯基二苯硫醚:乙烯基砜:三乙胺的摩尔比为(0.9~0.95):(0.05~0.1):(1~1.2):(0.05~0.2):(0.01~0.2):(0.01~0.06)。

[0021]

所述惰性气氛为氮气、氩气、氦气中的任意一种,优选为氮气。

[0022]

所述溶剂a选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮中的一种或多种。

[0023]

所述溶剂b为线形碳酸脂类溶剂;进一步的,所述线形碳酸脂类溶剂选自碳酸二甲酯(dmc)、碳酸甲乙酯(emc)、碳酸二乙酯(dec)和碳酸甲丙酯(mpc)中的一种或多种。

[0024]

步骤s3得到的聚酰胺酸浆料中溶剂a的质量分数为总溶剂的70~90wt%,溶剂b的质量分数为总溶剂的10~30wt%。

[0025]

综上所述,本发明具有以下有益效果:1、本发明先对聚酰亚胺进行结构设计与改性,通过在聚酰亚胺分子主链中引入侧链来破坏链段的规整性与对称性,有效降低分子链间的相互作用;再利用二氧化硅对薄膜进行表面涂覆改性,制备得到的聚酰亚胺隔膜,该隔膜具有化学稳定性高、孔隙率适中、机械强度高以及高温热收缩率小等特点,对于提高动力电池的安全性以及电化学性能意义重大。

[0026]

2、本发明在二氧化硅对聚酰亚胺隔膜改性时,先采用三氧化钼对二氧化硅进行修饰改性,制备得到的聚酰亚胺隔膜相对于传统的pp或pe,能在短时间耐受高达420℃的高温,不仅耐热性能大大提高,而且使通过隔膜的li

+

流能够在锂金属负极表面实现均匀快速

沉积,可以采用大电流对其进行充放电,从而有利于锂电池综合性能的进一步提升。

[0027]

3、本发明采用接枝改性和表面涂覆改性制备得到的聚酰亚胺隔膜,用于锂离子电池中对于提升电池的综合性能,特别是安全性能,具有十分重要的意义和广阔的应用前景。

具体实施方式

[0028]

下面以具体实施例对本发明的技术方案做进一步说明,但是实施例具体细节仅为了说明本发明,并不代表本发明构思下全部技术方法。因此不应理解为对本发明总的技术方案限定。

[0029]

实施例1一种锂电池用聚酰亚胺隔膜的制备方法,包括以下步骤:s1、在氮气保护条件下,将除水后的7255.8g n,n-二甲基甲酰胺加入到反应罐中,然后向反应罐中加入466.2g 2,2-双[4-(4-氨基苯氧基苯)]六氟丙烷和11.4g马来酸二胺,搅拌20min使2,2-双[4-(4-氨基苯氧基苯)]六氟丙烷和马来酸二胺充分溶解,得到第一混合溶液;接着向反应罐夹套中通入冷冻水,将反应罐中的所述第一混合溶液降温至5℃以下,向所述第一混合溶液中加入328.67g 3,3',4,4'-二苯甲酮四羧酸二酐,得到第二混合溶液,将所述第二混合溶液的反应罐夹套中持续通入冷却水保持温度小于5℃,搅拌15h使第二混合溶液中的反应充分进行后,得到聚酰胺酸溶液;s2、将25.0g 4,4'-二巯基二苯硫醚、23.6g乙烯基砜、12.5g三乙胺加入步骤s1得到的聚酰胺酸溶液中,混合搅拌30min后升温到90℃,然后保温反应5h,得到聚酰胺酸浆料;s3、向步骤s2得到的浆料中加入806.2g碳酸二甲酯,搅拌50min使二者混合均匀,得到聚酰胺酸浆料;s4、将步骤s3得到的聚酰胺酸浆料放入搅拌罐中,并使聚酰胺酸浆料降温至5℃,打开搅拌罐罐底的阀门,使搅拌罐中的聚酰胺酸浆料均匀流出到罐底下方水平传送的铝塑膜上,铝塑膜的传送速度为20m/min,通过铝塑膜上方设置的刮液辊对铝塑膜上的聚酰胺酸浆料厚度控制在100μm,将聚酰胺酸浆料均匀涂布在铝塑膜上,得到聚酰胺酸薄膜;所述铝塑膜的厚度为120μm。

[0030]

s5、将步骤s4得到的预成型聚酰胺酸薄膜依次放入由质量浓度为40wt%的n,n-二甲基甲酰胺水溶液组成的凝固浴1、由质量分数为12wt%的n,n-二甲基甲酰胺水溶液组成的凝固浴2和由去离子水组成的萃取浴中,萃取完成后将铝塑膜脱离,得到聚酰胺酸薄膜;s6、将步骤s5得到的聚酰胺酸薄膜先在55℃下进行烘干,再进行真空烘箱加热,得到耐高温聚酰亚胺隔膜;其中,所述真空烘箱温度为270℃,真空烘箱加热方式为远红外线加热,加热时间为8min。

[0031]

实施例2一种锂电池用聚酰亚胺隔膜的制备方法,包括以下步骤:s1、在氮气保护条件下,将除水后的4582.8g n-甲基吡咯烷酮加入到反应罐中,然后向反应罐中加入263.1g 1,3-双(4'-氨基苯氧基)苯和11.4g马来酸二胺,搅拌20min使1,3-双(4'-氨基苯氧基)苯和马来酸二胺充分溶解,得到第一混合溶液;接着向反应罐夹套中通入冷冻水,将反应罐中的所述第一混合溶液降温至5℃以下,向所述第一混合溶液中加入300.1g 3,3',4,4'-联苯四羧酸二酐,得到第二混合溶液,将所述第二混合溶液的反应罐夹

套中持续通入冷却水保持温度小于5℃,搅拌12h使第二混合溶液中的反应充分进行后,得到聚酰胺酸溶液;s2、将50.0g 4,4'-二巯基二苯硫醚、11.8g乙烯基砜、25.0g三乙胺加入步骤s1得到的聚酰胺酸溶液中,混合搅拌30min后升温到90℃,然后保温反应5h,得到聚酰胺酸浆料;s3、向步骤s2得到的浆料中加入539.2g碳酸甲乙酯,搅拌40min使二者混合均匀,得到聚酰胺酸浆料;s4、将步骤s3得到的聚酰胺酸浆料放入搅拌罐中,并使聚酰胺酸浆料降温至10℃,打开搅拌罐罐底的阀门,使搅拌罐中的聚酰胺酸浆料均匀流出到罐底下方水平传送的铝塑膜上,铝塑膜的传送速度为25m/min,通过铝塑膜上方设置的刮液辊对铝塑膜上的聚酰胺酸浆料厚度控制在100μm,将聚酰胺酸浆料均匀涂布在铝塑膜上,得到聚酰胺酸薄膜;所述铝塑膜的厚度为150μm。

[0032]

s5、将步骤s4得到的预成型聚酰胺酸薄膜依次放入由质量浓度为40wt%的n-甲基吡咯烷酮水溶液组成的凝固浴1、由质量分数为12wt%的n-甲基吡咯烷酮水溶液组成的凝固浴2和由去离子水组成的萃取浴中,萃取完成后将铝塑膜脱离,得到聚酰胺酸薄膜;s6、将步骤s5得到的聚酰胺酸薄膜先先在55℃下进行烘干,再进行真空烘箱加热,得到耐高温聚酰亚胺隔膜;其中,所述真空烘箱温度为285℃,真空烘箱加热方式为远红外线加热,加热时间为8min。

[0033]

实施例3一种锂电池用聚酰亚胺隔膜的制备方法,包括以下步骤:s1、在氮气保护条件下,将除水后的5860.4g n,n-二甲基乙酰胺加入到反应罐中,然后向反应罐中加入262.13g 1,4-双(4-氨基苯氧基)苯和11.4g马来酸二胺,搅拌30min使1,4-双(4-氨基苯氧基)苯和马来酸二胺充分溶解,得到第一混合溶液;接着向反应罐夹套中通入冷冻水,将反应罐中的所述第一混合溶液降温至5℃以下,向所述第一混合溶液中加入377.62g 3,3',4,4'-对三联苯四羧酸二酐,得到第二混合溶液,将所述第二混合溶液的反应罐夹套中持续通入冷却水保持温度小于5℃,搅拌17h使第二混合溶液中的反应充分进行后,得到聚酰胺酸溶液;s2、将25.0g 4,4'-二巯基二苯硫醚、2.5g乙烯基砜、12.5g三乙胺加入步骤s1得到的聚酰胺酸溶液中,混合搅拌30min后升温到90℃,然后保温反应5h,得到聚酰胺酸浆料;s3、向步骤s2得到的浆料中加入654.1g碳酸甲丙酯,搅拌50min使二者混合均匀,得到聚酰胺酸浆料;s4、将步骤s3得到的聚酰胺酸浆料放入搅拌罐中,并使聚酰胺酸浆料降温至15℃,打开搅拌罐罐底的阀门,使搅拌罐中的聚酰胺酸浆料均匀流出到罐底下方水平传送的铝塑膜上,铝塑膜的传送速度为30m/min,通过铝塑膜上方设置的刮液辊对铝塑膜上的聚酰胺酸浆料厚度控制在100μm,将聚酰胺酸浆料均匀涂布在铝塑膜上,得到聚酰胺酸薄膜;所述铝塑膜的厚度为150μm。

[0034]

s5、将步骤s4得到的预成型聚酰胺酸薄膜依次放入由质量浓度为50wt%的n,n-二甲基乙酰胺水溶液组成的凝固浴1、由质量分数为18wt%的n,n-二甲基乙酰胺水溶液组成的凝固浴2和由去离子水组成的萃取浴中,萃取完成后将铝塑膜脱离,得到聚酰胺酸薄膜;s6、将步骤s5得到的聚酰胺酸薄膜先在65℃下进行一次烘干,然后在聚酰胺酸薄

膜表面用精密高压喷涂机以3ml/min的喷涂速度喷涂二氧化硅浆料,喷涂完成后在105℃下进行二次烘干,最后再进行真空烘箱加热,得到耐高温聚酰亚胺隔膜;其中,所述真空烘箱温度为285℃,真空烘箱加热方式为远红外线加热,加热时间为12min。

[0035]

步骤s6中的二氧化硅浆料,采用以下方法制备而成:将二氧化硅、聚偏氟乙烯和n,n-二甲基乙酰胺按照质量比98:8:90混合均匀,即得。

[0036]

所述二氧化硅,采用以下方法制备:将1g十六烷基三甲基溴化铵和12ml氨水加入500ml去离子水中,室温下搅拌2h,然后滴加10ml正硅酸乙酯,继续搅拌2h,最后将胶体产物经过滤、乙醇洗涤、干燥后,在管式炉中700℃煅烧3h,得到所述二氧化硅。

[0037]

实施例4一种锂电池用聚酰亚胺隔膜的制备方法,包括以下步骤:s1、在氮气保护条件下,将除水后的5340.6g n-甲基吡咯烷酮加入到反应罐中,然后向反应罐中加入359.5g 1,3,5-三(4-氨基苯氧基)苯和11.4g马来酸二胺,搅拌30min使1,3,5-三(4-氨基苯氧基)苯和马来酸二胺充分溶解,得到第一混合溶液;接着向反应罐夹套中通入冷冻水,将反应罐中的所述第一混合溶液降温至5℃以下,向所述第一混合溶液中加入222.5g均苯四甲酸酐,得到第二混合溶液,将所述第二混合溶液的反应罐夹套中持续通入冷却水保持温度小于5℃,搅拌17h使第二混合溶液中的反应充分进行后,得到聚酰胺酸溶液;s2、将25.0g 4,4'-二巯基二苯硫醚、1.18g乙烯基砜、12.5g三乙胺加入步骤s1得到的聚酰胺酸溶液中,混合搅拌30min后升温到90℃,然后保温反应5h,得到聚酰胺酸浆料;s3、向步骤s2得到的浆料中加入593.4g碳酸甲丙酯,搅拌50min使二者混合均匀,得到聚酰胺酸浆料;s4、将步骤s3得到的聚酰胺酸浆料放入搅拌罐中,并使聚酰胺酸浆料降温至15℃,打开搅拌罐罐底的阀门,使搅拌罐中的聚酰胺酸浆料均匀流出到罐底下方水平传送的铝塑膜上,铝塑膜的传送速度为20m/min,通过铝塑膜上方设置的刮液辊对铝塑膜上的聚酰胺酸浆料厚度控制在100μm,将聚酰胺酸浆料均匀涂布在铝塑膜上,得到聚酰胺酸薄膜;所述铝塑膜的厚度为130μm。

[0038]

s5、将步骤s4得到的预成型聚酰胺酸薄膜依次放入由质量浓度为50wt%的n-甲基吡咯烷酮水溶液组成的凝固浴1、由质量分数为14wt%的n-甲基吡咯烷酮水溶液组成的凝固浴2和由去离子水组成的萃取浴中,萃取完成后将铝塑膜脱离,得到聚酰胺酸薄膜;s6、将步骤s5得到的聚酰胺酸薄膜先在60℃下进行烘干,然后在聚酰胺酸薄膜表面用精密高压喷涂机以4ml/min的喷涂速度喷涂二氧化硅浆料,喷涂完成后在105℃下进行二次烘干,最后再进行真空烘箱加热,得到耐高温聚酰亚胺隔膜;其中,所述真空烘箱温度为295℃,真空烘箱加热方式为远红外线加热,加热时间为10min。

[0039]

步骤s6中的二氧化硅浆料,采用以下方法制备而成:将改性二氧化硅、聚偏氟乙烯和n-甲基吡咯烷酮按照质量比97:6:80混合均匀,即得。

[0040]

所述改性二氧化硅,采用以下方法制备:将二氧化硅分散于体积分数为50v%的乙醇溶液中,得到浓度为2mg/ml的分散液,然后按照0.5mg/cm3的涂覆量均匀涂覆于硅片上,干燥,备用;然后在真空蒸镀仪(<4

×

10-4

pa)中将三氧化钼(粒径为50nm)热沉积于上述涂覆有二氧化硅纳米粒子的硅片上,得到三氧化钼修饰的改性二氧化硅。

[0041]

所述二氧化硅,采用以下方法制备:将1g十六烷基三甲基溴化铵和12ml氨水加入500ml去离子水中,室温下搅拌2h,然后滴加10ml正硅酸乙酯,继续搅拌2h,最后将胶体产物经过滤、乙醇洗涤、干燥后,在管式炉中700℃煅烧3h,得到所述二氧化硅。

[0042]

对比例1一种锂电池用聚酰亚胺隔膜的制备方法,包括以下步骤:s1、在氮气保护条件下,将除水后的7255.8g n,n-二甲基甲酰胺加入到反应罐中,然后向反应罐中加入518g 2,2-双[4-(4-氨基苯氧基苯)]六氟丙烷,搅拌20min使2,2-双[4-(4-氨基苯氧基苯)]六氟丙烷充分溶解,得到第一混合溶液;接着向反应罐夹套中通入冷冻水,将反应罐中的所述第一混合溶液降温至5℃以下,向所述第一混合溶液中加入328.67g 3,3',4,4'-二苯甲酮四羧酸二酐,得到第二混合溶液,将所述第二混合溶液的反应罐夹套中持续通入冷却水保持温度小于5℃,搅拌15h使第二混合溶液中的反应充分进行后,得到聚酰胺酸溶液;s2、向步骤s1得到的聚酰胺酸溶液中加入806.2g碳酸二甲酯,搅拌50min使二者混合均匀,得到聚酰胺酸浆料;s3、将步骤s2得到的聚酰胺酸浆料放入搅拌罐中,并使聚酰胺酸浆料降温至5℃,打开搅拌罐罐底的阀门,使搅拌罐中的聚酰胺酸浆料均匀流出到罐底下方水平传送的铝塑膜上,铝塑膜的传送速度为20m/min,通过铝塑膜上方设置的刮液辊对铝塑膜上的聚酰胺酸浆料厚度控制在100μm,将聚酰胺酸浆料均匀涂布在铝塑膜上,得到聚酰胺酸薄膜;所述铝塑膜的厚度为120μm。

[0043]

s4、将步骤s3得到的预成型聚酰胺酸薄膜依次放入由质量浓度为40wt%的n,n-二甲基甲酰胺水溶液组成的凝固浴1、由质量分数为12wt%的n,n-二甲基甲酰胺水溶液组成的凝固浴2和由去离子水组成的萃取浴中,萃取完成后将铝塑膜脱离,得到聚酰胺酸薄膜;s5、将步骤s4得到的聚酰胺酸薄膜先在55℃下进行烘干,再进行真空烘箱加热,得到耐高温聚酰亚胺隔膜;其中,所述真空烘箱温度为270℃,真空烘箱加热方式为远红外线加热,加热时间为8min。

[0044]

对比例2与实施例4相同,区别在于:隔膜采用市售pe隔膜。

[0045]

性能测试:1)、对本发明实施例及对比例得到的隔膜进行机械性能和耐温性能测试,测试结果见表1。如下进行:将隔膜裁剪成1cm

×

10cm的长方形,放入拉力试验机中,以5cm/min的速度进行拉伸强度和断裂伸长度测试,测试样数为5个以上,取平均值。

[0046]

耐温性能测试方法:将隔膜裁剪成20cm

×

20cm的正方形,裁好的隔膜放入已经设置好温度的烘箱中,130℃加热11 min,420℃加热10 s,取出冷却,测量相应边长的变化。

[0047]

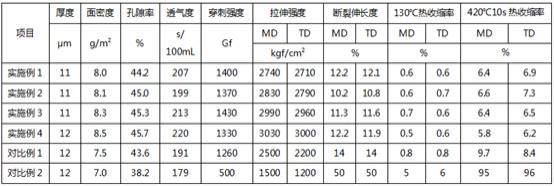

表1:

2)、采用本发明实施例及对比例制备的隔膜组装成电池,并对电池的安全性能(参考gb38031-2020)进行测试,测试结果见表2。如下进行:以磷酸铁锂为正极活性材料,人造石墨为负极活性材料,以实施例和对比例制备的隔膜为电池隔膜,组装成110ah的方型铝壳电池,进行充放电试验,电解液为1.0mol/l的lipf6/ec+dec+emc(1:1:1)电解液。

[0048]

表2:3)、采用本发明实施例及对比例制备的隔膜组装成电池,并对电池的安电化学性能进行测试,测试结果见表3。如下进行:以磷酸铁锂和炭黑按质量比为4:1比例制备正极材料,金属锂片为负极材料,以本发明实施例和对比例制备的隔膜作为隔膜,电解液为1.0mol/l的lipf6/ec+dec+emc(1:1:1)电解液,组装纽扣式电池,室温下静置24h后,备用。在lanhe电池测试系统上,用组装好的电池分别在1c、2c、3c下进行倍率循环充放电性能的测试,结果见表3。

[0049]

表3:

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1