一种耐热耐候改性聚乳酸复合材料及其制备方法与应用

1.本发明涉及一种改性材料技术领域,更具体地说涉及一种耐热耐候改性聚乳酸复合材料及其制备方法与应用。

背景技术:

2.聚乳酸又称聚丙交酯,是一种新型的可降解新材料,使用可再生的植物资源所提出的淀粉原料制成。聚乳酸是以生物来源“乳酸”为主要原料聚合得到的聚合物,因原料来源于自然而且可以再生,碳排放量少,因而引起了广泛的研究兴趣。

3.由于聚乳酸材料的结晶速度较慢,且玻璃化转变温度较低,因此当前研究的重点和难点在于如何提高该材料的耐热性能。现有的专利中提高聚乳酸耐热的方法主要有三类,第一类是通过加成核剂方法,例如cn 109265941 a中提出了一种半透明耐热聚乳酸复合材料及其制备方法,部分聚乳酸树脂与成核剂、助成核剂、催化剂、聚乙烯吡络烷酮通过混合、挤出获得成核母粒,然后再用该成核母粒同剩余的pla混合均匀,再经过一遍挤出造粒得到半透明耐热聚乳酸复合材料。cn101602884a中提出通过加入成核剂和改性淀粉获得一种耐热聚乳酸复合材料。cn112480619a中描述了利用成核剂乙醇溶液或者氧化石墨烯溶液改性可降解植物纤维,得到的改性可降解植物纤维和成核剂两者具有非常好的协同效果,改性可降解植物纤维能显著地诱导聚乳酸结晶,纤维与聚乳酸基体有较强的界面相互作用,使得聚乳酸树脂具有耐热性。第二类是通过后保温结晶方法,cn105419276a中将各种物料混合造粒并注塑成型后进行烘烤,让物料充分结晶得到聚乳酸耐热复合材料,cn101602884a中提出通过流水线红外烘箱对聚乳酸注塑样品冷结晶工艺操作,获得低成本高耐热聚乳酸制品的冷结晶生产工艺,cn 105153659 a中通过配方和工艺的调整实现了模具外结晶。而第三类是特殊注塑工艺,例如cn110903620a中提出在pla基体中加入pbat并施加振荡推拉复合流场,促进形成大量互锁的pla/pbat纳米杂化串晶,实现全生物降解的串晶化高耐热聚乳酸复合材料。然而,所列举的现有技术中的材料,其缺点在于难以应用于严苛户外环境,或不利于大规模注塑成型加工,因而应用受到一定限制。

4.汽车零部件开发采用生物基新材料实现碳减排,对于汽车产业的发展意义重大,具有广阔的应用前景。然而在汽车注塑配件用材中,使用聚乳酸及其复合材料却非常少,主要因为:第一,聚乳酸结晶速度较慢,注塑件加工过程中很难实现长时间保温,结晶程度不高,导致聚乳酸注塑件的热变形温度较低,难以满足实际应用;第二,聚乳酸为生物可降解高分子,在户外使用过程中容易发生分子链崩解,耐候性不佳。

技术实现要素:

5.本发明的目的是解决现有技术中存在的问题与不足,提供一种耐热耐候改性聚乳酸复合材料及其制备方法及其在汽车注塑零配件的应用,该注塑级聚乳酸复合材料具有1.8mpa负荷下高于105℃的高热变形温度,且可在室外长期使用。

6.本发明是一种耐热耐候改性聚乳酸复合材料及其制备方法与应用,通过以下技术

方案实现的:

7.一种耐热耐候改性聚乳酸复合材料,包括(重量份数):

8.聚乳酸100份;

9.大分子耐热剂20-150份;

10.无机填充剂5-50份;

11.成核剂2-10份;

12.耐候助剂:紫外光屏蔽剂1-2份,紫外线吸收剂0.3-0.6份,抗水解剂0.2-0.5 份;

13.加工助剂:润滑剂0.2-0.4份,抗氧剂0.2-0.4份。

14.优选地,所述聚乳酸的聚合单体由左旋乳酸和0-10%mol的右旋乳酸共聚单体组成,所述聚乳酸为结晶性聚合物,熔点155-166℃,经充分退火结晶的结晶度45-70%,玻璃化转变温度54-58℃,在190℃下熔体流动速率为5-50g/10min。

15.优选地,所述大分子耐热剂一种或一种以上的非晶型高分子的组合,所述非晶型高分子的tg为110-140℃。

16.优选地,所述大分子耐热剂包括苯乙烯与丙烯腈共聚物、甲基丙烯酸甲酯与丙烯腈共聚物、苯乙烯/丙烯酸丁酯/丙烯腈共聚物、聚碳酸酯、聚甲基丙烯酸甲酯树脂中的一种或一种以上组合物,在220℃和5公斤负荷下测定,各树脂熔体流动速率5-20g/10min。

17.优选地,所述无机填充剂为玻纤、碳酸钙,硅灰石,白云母、绢云母、黑云母,滑石粉、高岭土,蒙脱土,凹凸棒一种或一种以上组合,所述无机填充剂尺寸为微米级。

18.优选地,所述成核剂为右旋聚乳酸(pdla)、己二酸二苯甲酰肼、芳基酰肼、芳基膦酸盐、均苯三甲酰胺类成核剂中的一种或一种以上组合。

19.优选地,所述紫外光屏蔽剂为金红石型二氧化钛,所述紫外线吸收剂为炭黑、uv326、uv531、uv770的一种或一种以上组合,所述抗水解剂为聚碳化二亚胺类物质。

20.优选地,所述润滑剂为聚乙烯蜡、硬脂酸和硬脂酰胺一种或两种的组合,所述抗氧剂为1010和k168的一种或两种的组合。

21.优选地,以上任意一所述的一种耐热耐候改性聚乳酸基复合材料的制备方法,包括以下步骤:将原料以及各种助剂按比例一次性加入高速混合器中,机械搅拌混合均匀;将混合物料在进行真空干燥后将物料经机械输送至双螺杆造粒机进行加工造粒。

22.优选地,以上任意一种所述的一种耐热耐候改性聚乳酸基复合材料在汽车注塑零配件上的应用。

23.本发明以聚乳酸为基体树脂,复合耐高温有机高分子和无机填料体系,增加耐候与耐热功能,同时通过配方优化调配实现高熔融指数,有利于实现注塑加工成型,从而解决了现有技术中存在问题与不足,解决了耐候问题和耐热问题,得到一种新型的生物基复合高分子材料,对于减碳战略具有重要的应用意义。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.实施例1

26.配方:聚乳酸100份,熔融指数30g/10min在190℃下/2.16kg;苯乙烯-丙烯腈共聚物50份,熔融指数48g/10min在200℃下/5kg;聚碳酸酯100份,熔融指数23g/10min在230℃/10kg;无机填充剂碳酸钙(5000目)5份;成核剂己二酸二苯甲酰肼2份;滑石粉(1000目)10份;紫外光屏蔽剂二氧化钛1份,紫外光吸收剂uv326 0.3份,uv770 0.2份,抗水解剂聚碳化二亚胺0.2份;润滑剂聚乙烯蜡0.2份,抗氧剂1010 0.2份。

27.混合过程:将原料以及各种助剂按比例一次性加入高速混合器中,机械搅拌混合均匀。采用小型密炼机设备对预混合物料进行熔融混合,加工温度设定为210℃,混合时间为5min。

28.注塑流程:在哈克小型注塑设备上进行物料的注塑成型,熔融注塑腔内部温度设定为230℃,将物料加入腔体内压实,等待物料熔融加压注塑,模具温度设定为90℃,注塑保压时间30s。将熔融混合物料分别注塑成4mm厚或2mm 厚度的标准样条,用于热变形或拉伸性能测试。

29.测试过程:依据标准iso1133进行熔融指数测试、标准iso75进行热变形温度测试、iso178弯曲强度测试,标准iso75-1在紫外光加速老化前后测试拉伸强度,iso180进行idod缺口冲击强度测试等。

30.测试结果:详见表1,结果显示在1.8mpa下,热变形温度为115.2℃,在 220℃下熔融指数35.2g/10min/10kg注塑成样条无充不满情况,紫外光照射前后的拉伸强度分别为49.3mpa和50.7mpa,变化幅度低于1%。

31.实施例2

32.配方:聚乳酸100份,熔融指数10g/10min在190℃/2.16kg;聚碳酸酯150 份,熔融指数15g/10min在230℃/10kg;无机填充剂碳酸钙(5000目)3份;成核剂羟基亚乙基二膦酸钠3份;滑石粉(2000目)10份;紫外光屏蔽剂金红石型二氧化钛1份,紫外光吸收剂uv531 0.3份,紫外光吸收剂uv770 0.2份,抗水解剂聚碳化二亚胺0.2份;润滑剂聚乙烯蜡0.2份,抗氧剂1010 0.2份。

33.混合过程:同实施例1。

34.注塑流程:在哈克小型注塑设备上进行物料的注塑成型,熔融注塑腔内部温度设定为230℃,将物料加入腔体内压实,等待物料熔融加压注塑,模具温度设定为110℃,注塑保压时间40s。将熔融混合物料分别注塑成4mm厚或2mm 厚度的标准样条,用于热变形或拉伸性能测试。

35.测试过程:同实施例1。

36.测试结果:详见表1,主要数据概括为在1.8mpa下热变形温度121.7℃,在 220℃下熔融指数13.4g/10min/10kg,注塑成样条无充不满情况,紫外光照射前后的拉伸强度分别为67.8mpa和64.2mpa,变化幅度较小。

37.实施例3

38.配方:聚乳酸100份,熔融指数20g/10min在190℃下/2.16kg;苯乙烯-丙烯腈-丙烯酸酯共聚物45份,熔融指数6.5g/10min在200℃/5kg;聚碳酸酯75 份,熔融指数15g/10min在230℃/10kg;白云母(1300目),3份;成核剂二羧酸水杨酸酰肼3份;滑石粉(2000目),10份;紫外光屏蔽剂二氧化钛1份,紫外光吸收剂uv531 0.3份,抗水解剂聚碳化二亚胺0.3份;润滑剂硬脂酸0.2 份,抗氧剂1010和k168复合物0.3份。

39.混合过程:同实施例1。

40.注塑流程:同实施例2。

41.测试过程:同实施例1。

42.测试结果:详见表1,主要数据概括为热变形温度106.1℃在1.8mpa,熔融指数16.4g/10min在220℃/10kg,注塑成样条表面光滑,紫外光照射前后的拉伸强度分别为53.5mpa和53.0mpa,没有发生明显变化。

43.实施例4

44.配方:聚乳酸100份,熔融指数20g/10min在190℃/2.16kg;苯乙烯-丙烯腈共聚物45份,熔融指数48g/10min在200℃/5kg;聚碳酸酯115份,熔融指数23g/10min在230℃/10kg;碳酸钙(5000目)5份;成核剂有机磷酸盐tmc-2105份;滑石粉(2000目)10份;紫外光屏蔽剂二氧化钛1份,紫外光吸收剂 uv326 0.3份,uv770 0.2份,抗水解剂聚碳化二亚胺0.3份;润滑剂聚乙烯蜡0.2 份,抗氧剂1010和k168复合物0.3份。

45.混合过程:同实施例1。

46.注塑流程:同实施例2。

47.测试过程:同实施例1。

48.测试结果:详见表1,主要数据概括为热变形温度111.7℃在1.8mpa,熔融指数32.3g/10min在220℃/10kg,注塑成样条流动性好,紫外光照射前后的拉伸强度分别为65.9和63.0mpa,变化幅度低于3%。

49.实施例5

50.配方:聚乳酸100份,熔融指数20g/10min在190℃/2.16kg;苯乙烯与丙烯腈共聚物50份,熔融指数48g/10min在200℃/5kg;聚碳酸酯100份,熔融指数23g/10min在230℃/10kg;硅灰石(3000目)5份;成核剂均苯三甲酰乙醇胺1份;滑石粉(2000目)10份;紫外光屏蔽剂二氧化钛1份,紫外光吸收剂uv531 0.2份,炭黑0.2份,抗水解剂聚碳化二亚胺0.3份;润滑剂聚乙烯蜡0.2份,抗氧剂1010和k168复合物0.3份。

51.混合过程:同实施例1。

52.注塑流程:同实施例2。

53.测试过程:同实施例1。

54.测试结果:详见表1,主要数据概括为热变形温度112.6℃在1.8mpa,熔融指数41.5g/10min在220℃/10kg,注塑成样条流动性较好,紫外光照射前后的拉伸强度分别为46.5和44.8mpa,变化幅度低于5%。

55.实施例6

56.配方:聚乳酸100份,熔融指数20g/10min在190℃/2.16kg;聚甲基丙烯酸甲酯共聚物35份,熔融指数6.5g/10min在200℃/5kg;聚碳酸酯115份,熔融指数15g/10min在230℃/10kg;成核剂pdla的用量为5份;滑石粉(2000目) 10份;紫外光屏蔽剂二氧化钛1份,紫外光吸收剂uv326 0.3份,抗水解剂聚碳化二亚胺0.3份;润滑剂硬脂酰胺0.2份,抗氧剂1010和k168复合物0.3 份。

57.混合过程:同实施例1。

58.注塑流程:同实施例2。

59.测试过程:同实施例1。

60.测试结果:详见表1,主要数据概括为热变形温度105.9℃在1.8mpa,熔融指数27.8g/10min在220℃/10kg,注塑成样条无充不满情况,紫外光照射前后的拉伸强度分别为63.3和63.2mpa,基本没有发生改变。

61.实施例7

62.配方:同实施例1。

63.混合过程:先用高混设备对约25kg的颗粒与粉末进行高速混合,双螺杆造粒机进行加工造粒,双螺杆造粒机为通用型,分为熔化段、剪切段和均化段,加工温度分别设定为220℃,240℃,230℃,冷却装置为水槽,经水槽冷却后切粒包装。

64.注塑流程:同实施例1。

65.测试过程:同实施例1。

66.测试结果:详见表1,主要数据概括为热变形温度114.8℃在1.8mpa,熔融指数39.0g/10min在220℃/10kg,注塑成样条无充不满情况,紫外光照射前后的拉伸强度分别为46.2和45.5mpa,变化幅度低于5%。

67.实施例8

68.配方:同实施例2。

69.混合过程:同实施例7。

70.注塑流程:同实施例2。

71.测试过程:同实施例1。

72.测试结果:详见表1,主要数据概括为热变形温度123.4℃在1.8mpa,熔融指数14.9g/10min在220℃/10kg,注塑成样条无充不满情况,紫外光照射前后的拉伸强度分别为61.2和58.6mpa,稍有下降,但变化幅度较小,低于5%。

73.实施例9

74.配方:同实施例3。

75.混合过程:同实施例7。

76.注塑流程:同实施例2。

77.测试过程:同实施例1。

78.测试结果:详见表1,主要数据概括为热变形温度107.5℃在1.8mpa,熔融指数19.7g/10min在220℃/10kg,注塑成样条无充不满情况,紫外光照射前后的拉伸强度分别为41.6和41.1mpa,变化幅度低于5%。

79.实施例10

80.配方:同实施例4。

81.混合过程:同实施例7。

82.注塑流程:同实施例2。

83.测试过程:同实施例1。

84.测试结果:详见表1,主要数据概括为热变形温度106.1℃在1.8mpa,熔融指数41.5g/10min在220℃/10kg,注塑成样条无充不满情况,紫外光照射前后的拉伸强度分别为63.2和63.0mpa,变化幅度低于5%。

85.实施例11

86.配方:同实施例5。

87.混合过程:同实施例7。

88.注塑流程:同实施例5。

89.测试过程:同实施例1。

90.测试结果:详见表1,主要数据概括为热变形温度113.2℃在1.8mpa,熔融指数44.7g/10min在220℃/10kg,注塑成样条无充不满情况,紫外光照射前后的拉伸强度分别为43.6和43.0mpa,变化幅度低于5%。

91.实施例12

92.配方:同实施例6。

93.混合过程:同实施例7。

94.注塑流程:同实施例2。

95.测试过程:同实施例1。

96.测试结果:详见表1,主要数据概括为热变形温度106.1℃在1.8mpa,熔融指数29.5g/10min在220℃/10kg,注塑成样条无充不满情况,紫外光照射前后的拉伸强度分别为58.7和56.0mpa,变化幅度低于5%。

97.对比例1

98.配方:左旋pla 100份,右旋pla 10份,滑石粉(2000目),10份;外润滑剂聚乙烯蜡0.1份,抗氧剂1010和k168复合物0.3份。

99.混合过程:同实施例1。

100.注塑流程:同实施例1。

101.测试过程:同实施例1。

102.测试结果:详见表1,主要数据概括为热变形温度59.8℃在1.8mpa,熔融指数30.7g/10min在220℃下/10kg,注塑成样条流动性佳。

103.对比例2

104.配方:同实施例1。

105.混合过程:同实施例1。

106.注塑流程:在哈克小型注塑设备上进行物料的注塑成型,熔融注塑腔内部温度设定为230℃,将物料加入腔体内压实,等待物料熔融加压注塑,模具温度设定为90℃,注塑保压时间3s。将熔融混合物料分别注塑成4mm厚或2mm厚度的标准样条,用于热变形或拉伸性能测试。

107.测试过程:同实施例1。

108.测试结果:详见表1,主要数据概括为热变形温度66.5℃在1.8mpa,熔融指数35.2g/10min在220℃/10kg,注塑成样条无充不满情况,紫外光照射前后的拉伸强度分别为42.6和42.1mpa,变化幅度低于5%。

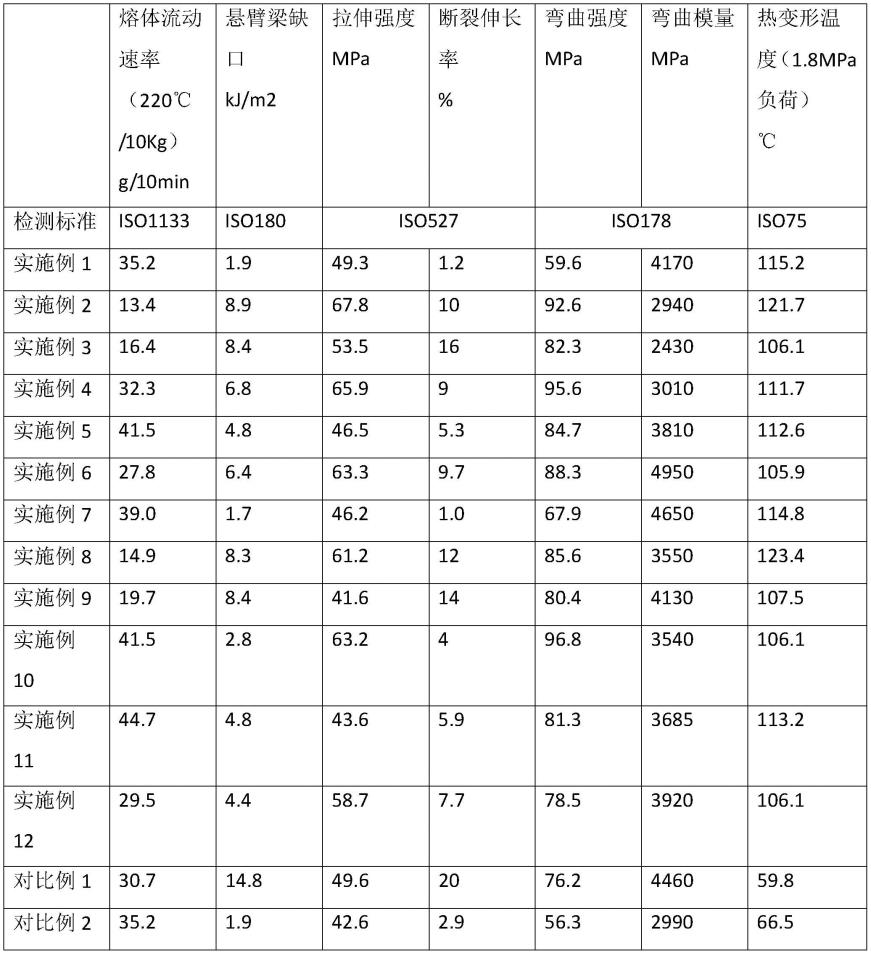

109.表1:各实施例的测试方法与性能参数表

[0110][0111]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1