一锅法合成2,5-二甲基-4-羟基-3(2H)-呋喃酮香料的方法与流程

一锅法合成2,5-二甲基-4-羟基-3(2h)-呋喃酮香料的方法

技术领域

1.本发明涉及食用香料技术领域,尤其涉及一锅法合成2,5-二甲基

ꢀ‑

4-羟基-3(2h)-呋喃酮香料的方法。

背景技术:

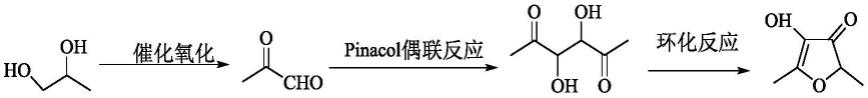

2.2,5-二甲基-4-羟基-3(2h)呋喃酮(furanone)又名菠萝呋喃酮,是用途极广的天然安全香料,广泛应用于食品、饮料、烟草、保健品等行业。现今随着对呋喃酮需求量日益增多,其在香精香料行业中具有不可替代的地位,因此开发低成本的呋喃酮合成工艺,显得尤为必要。目前工业生产过程中较多从丙酮醛路线出发,再以3,4-二羟基-2,5-己二酮为原料,利用分子内的环化反应制备呋喃酮。其化学反应式为:

[0003][0004]

但采用丙酮醛分步法路线,其合成过程的选择性和收率都不理想,且偶联反应过程存在反应控制困难,且伴随产生氢气因而安全隐患大、后处理过程需蒸去大量水或需用大量有机溶剂多次长时间萃取;均具有能耗高、有机污染物和含盐废水排放高、效率低、收率低以及难以实现工业化生产的缺点,造成原中间体3,4-二羟基-2,5-己二酮价格昂贵,增加了呋喃酮的合成难度及成本,严重制约2,5-二甲基

ꢀ‑

4-羟基-3(2h)呋喃酮的工业化生产前景。

[0005]

cn109879742a公开的方法中采用复合催化剂,分批次加入锌粉复合催化剂,使反应易于控制,克服了反应液酸度大、锌粉与酸反应剧烈和生产危险的问题。但并未解决中间体反应液萃取次数多、溶剂用量大,也未对结晶率问题进行探究,同时环化过程中产生大量的高盐废水需要处理。

[0006]

cn110372646a公开的方法中采用加入元明粉和氯化钠复合粉体,可明显提高中间产物3,4-二羟基-2,5-己二酮的纯度,但并未提及对3,4-二羟基-2,5-己二酮溶液萃取率的影响,也未对缓冲体系的回收再利用进行探究,且总的呋喃酮收率较低。

[0007]

于是,发明人有鉴于此,秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的结构及缺失予以研究改良,提供一锅法合成2,5-二甲基-4-羟基-3(2h)-呋喃酮香料的方法,以期达到更具有实用价值的目的。

技术实现要素:

[0008]

为了解决上述背景技术中提到的问题,本发明提供一种一锅法合成2,5-二甲基-4-羟基-3(2h)-呋喃酮香料的方法,该方法合成操作步骤少,减少了中间体结晶损失、溶剂用量少、高盐废水少、缓冲体系可重复利用且回收方便、产物收率高、纯度高、香气稳定、成本更低,是一种具有成本优势的生产工艺。

[0009]

为了实现上述目的,本发明采用了如下技术方案:

[0010]

一锅法合成2,5-二甲基-4-羟基-3(2h)-呋喃酮香料的方法,包括以下步骤:

[0011]

s1、3,4-二羟基-2,5-己二酮浓缩液的制备

[0012]

在配有导气管的四口瓶中依次加入水、醋酸锌、相转移催化剂,搅拌均匀后加入锌粉,滴加丙酮醛溶液和复合酸溶液,控制反应温度在15-20℃,滴加结束后,继续加入剩余锌粉,再滴加剩余丙酮醛溶液和复合酸溶液;滴加结束后,按相同参数继续滴加剩余的复合酸(由于此反应为单电子转移历程,金属锌提供电子,丙酮醛得到电子形成负离子自由基,由于负离子自由基不稳定,互相结合形成了带负电荷的偶联产物,再与体系中的氢离子结合形成相应的目标产物己二酮,同时未结合的负离子自由基也可以与氢离子结合形成副产丙酮醇,所以通过间断加入复合酸和锌粉来维持体系中较低浓度氢离子存在,从而抑制副产物的形成),滴加完后升温至30-60℃,并保温1-4h后,加入无机盐继续保温1h;反应完毕后过滤锌粉并回收,分离出液相用乙酸乙酯在离心萃取机中萃取1-2次,浓缩、回收溶剂得到黄色粘稠液体,待用;

[0013]

s2、2,5-二甲基-4-羟基-3(2h)-呋喃酮粗品的制备

[0014]

向反应器釜内加入氯甲基聚苯乙烯小球(直径50-100μm)与亚磷酸三甲酯搅拌均匀,然后在盐酸水溶液中加热进行水解,反应1h合成磷酸缓冲体系(pspa),氮气保护下加入醋酸丁酯和步骤s1中黄色粘稠液体,开启升温降温程序,结束后过滤回收磷酸缓冲体系 (pspa)重复利用,然后抽出有机相、浓缩、降温结晶、离心分离得呋喃酮粗品;

[0015]

s3、2,5-二甲基-4-羟基-3(2h)-呋喃酮精制

[0016]

将呋喃酮粗品用有机溶剂溶解后结晶纯化,得到精制后的呋喃酮。

[0017]

优选的,所述步骤s1中,相转移催化剂为三乙基苄基氯化铵、四丁基硫酸氢铵、四丁基氯化铵、三辛基甲基氯化铵中的一种或几种。

[0018]

优选的,所述步骤s1中,复合酸浓度为30-60%。

[0019]

优选的,所述步骤s1中,复合酸为硫酸、盐酸、乙酸、碳酸、磷酸中的任意两种。

[0020]

优选的,所述步骤s1中,无机盐选自氯化钠、硫酸镁、硫酸钠、碳酸钠、氯化钾、磷酸氢钠中的任一种或几种。

[0021]

优选的,所述步骤s1中,无机盐与丙酮醛的质量比为1:(5-15)。

[0022]

优选的,所述步骤s1中,回收溶剂乙酸乙酯后,不经结晶纯化单元操作,直接进行环化反应。

[0023]

优选的,所述步骤s2中,聚合物支撑的磷酸缓冲体系经过简单的过滤操作可回收再利用。

[0024]

优选的,所述步骤s2中,不产生高盐废水,绿色环保。

[0025]

优选的,所述步骤s2中,升温降温程序反应时间为10-16h。

[0026]

优选的,所述步骤s3中,有机溶剂为乙醇、乙酸乙酯、丙酮、乙酸丁酯的任一种或几种。

[0027]

优选的,所述步骤s3中,呋喃酮粗品与有机溶剂质量比为 1:(10-30)。

[0028]

优选的,所述步骤s3中,呋喃酮粗品纯度为83-90%,呋喃酮精品纯度为99-99.9%。

[0029]

与现有技术相比,本发明的有益效果是:

[0030]

1.本发明提供的方法反应条件温和,采用混合酸体系,分步滴加的方式降低了反

应液酸度大、锌粉与酸反应剧烈和生产危险的问题,同时通过分步滴加的方式加入复合酸和锌粉可以维持体系中较低浓度氢离子存在,从而抑制副产丙酮醇的形成,提高反应收率。

[0031]

2.萃取次数降低、溶剂用量少,通过加入无机盐,在盐析作用下,利于提高水溶性化合物萃取效率;通过无机盐的加入,在盐析作用下,降低了3,4-二羟基-2,5-己二酮溶液萃取次数,减少了溶剂用量。

[0032]

3.环化反应中的磷酸缓冲体系反应结束后经过简单的过滤操作可回收再利用。

[0033]

4.操作步骤少,省去分步法中的中间体结晶纯化单元,直接进行环化反应,减少了结晶造成的中间体损失。

[0034]

5.通过一锅法直接制备2,5-二甲基-4-羟基-3(2h)-呋喃酮,减少 3,4-二羟基-2,5-己二酮结晶损失,能明显提高呋喃酮总收率,并采用聚合物催化体系,减少高盐废水的排放。

[0035]

6.通过有机溶剂进行呋喃酮精制操作,获得纯度>99%的产品。

[0036]

7.呋喃酮总的收率提高,利于成本的降低。

具体实施方式

[0037]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0038]

实施例1

[0039]

s1、3,4-二羟基-2,5-己二酮浓缩液的制备

[0040]

在配有导气管的四口瓶中依次加入200ml水、醋酸锌40g、三乙基苄基氯化铵2g,搅拌均匀后加入24g锌粉,滴加150g丙酮醛(质量浓度为30%)溶液和30ml(质量浓度为40%)复合酸溶液,控制反应温度在20℃,滴加结束后,继续加入24g锌粉,5min后开始滴加150g丙酮醛溶液和30ml复合酸溶液。滴加结束后,滴加剩余30ml 复合酸溶液,滴加完后升温至45℃保温1h后,加入25g硫酸镁和继续保温1h。反应完毕后过滤锌粉并回收,分离出液相用乙酸乙酯在离心萃取机中萃取2次,浓缩、回收溶剂得72.1g黄色液体,gc内标定量纯度为91.56%、质量收率为73.34%,待用。

[0041]

s2、2,5-二甲基-4-羟基-3(2h)-呋喃酮粗品的制备

[0042]

称取247g氯甲基聚苯乙烯小球(直径50-100μm)与260g亚磷酸三甲酯,然后在盐酸水溶液中加热进行水解,反应1h得磷酸催化体系,备用;氮气保护下向催化体系中加入600ml醋酸丁酯和上述步骤s1 中72.1g黄色液体,80℃下环化10h,过滤回收得磷酸催化体系,将滤液有机相浓缩后降温结晶得粗品呋喃酮。取样检测,经气相色谱内标法测定:2,5-二甲基-4-羟基-3(2h)呋喃酮质量收率:87.56%;

[0043]

s3、2,5-二甲基-4-羟基-3(2h)-呋喃酮精制

[0044]

称取步骤s2中粗品呋喃酮57.2g投入反应瓶中,加入300g乙醇和300g乙酸乙酯,搅拌、升温至45℃,保温澄清后搅拌30min后停止加热,降温至-10-0℃后保温2h,过滤,置于30℃真空干燥箱干燥5h,得类白色粉末53.8g,质量收率94.06%。经气相色谱检测,纯度为99.67%。

[0045]

实施例2

[0046]

s1、3,4-二羟基-2,5-己二酮浓缩液的制备

[0047]

在配有导气管的四口瓶中依次加入200ml水、醋酸锌40g、四丁基硫酸氢铵6g,搅拌均匀后加入24g锌粉,滴加180g丙酮醛(质量浓度为25%)溶液和40ml(质量浓度为60%)复合酸溶液,控制反应温度在15℃,滴加结束后,继续加入24g锌粉,5min后开始滴加 180g丙酮醛溶液和40ml复合酸溶液。滴加结束后,滴加剩余40ml 复合酸溶液,滴加完后升温至45℃保温1h后,加入25g硫酸钠和5g 氯化钠继续保温1h。反应完毕后过滤锌粉并回收,分离出液相用乙酸乙酯在离心萃取机中萃取1次,浓缩、回收溶剂得77.6g黄色液体, gc内标定量纯度为93.13%、质量收率为80.19%,待用。

[0048]

s2、2,5-二甲基-4-羟基-3(2h)-呋喃酮粗品的制备

[0049]

称取260g氯甲基聚苯乙烯小球(直径50-100μm)与260g亚磷酸三甲酯,然后在盐酸水溶液中加热进行水解,反应1h得磷酸催化体系,备用;氮气保护下向催化体系中加入620ml醋酸丁酯和上述步骤s1 中77.6g黄色液体,85℃下环化12h,过滤回收得磷酸催化体系,将滤液有机相浓缩后降温结晶得粗品呋喃酮。取样检测,经气相色谱内标法测定:2,5-二甲基-4-羟基-3(2h)呋喃酮质量收率:91.65%;

[0050]

s3、2,5-二甲基-4-羟基-3(2h)-呋喃酮精制

[0051]

称取步骤s2中粗品呋喃酮71.7g投入反应瓶中,加入600g乙醇和600g丙酮,搅拌、升温至45℃,保温澄清后搅拌30min后停止加热,降温至-10-0℃后保温2h,过滤,置于30℃真空干燥箱干燥5h,得类白色粉末60.1g,质量收率95.72%。经气相色谱检测,纯度为 99.52%。

[0052]

实施例3

[0053]

s1、3,4-二羟基-2,5-己二酮浓缩液的制备

[0054]

在配有导气管的四口瓶中依次加入200ml水、醋酸锌35g、四丁基硫酸氢铵6g,搅拌均匀后加入24g锌粉,滴加180g丙酮醛(质量浓度为25%)溶液和35ml(质量浓度为50%)复合酸溶液,控制反应温度在15℃,滴加结束后,继续加入24g锌粉,5min后开始滴加 180g丙酮醛溶液和35ml复合酸溶液。滴加结束后,滴加剩余35ml 复合酸溶液,滴加完后升温至60℃保温1h后,加入35g氯化钾和10g 氯化钠继续保温1h。反应完毕后过滤锌粉并回收,分离出液相用乙酸乙酯在离心萃取机中萃取1次,浓缩、回收溶剂得74.2g黄色液体, gc内标定量纯度为92.58%、质量收率为76.33%,待用。

[0055]

s2、2,5-二甲基-4-羟基-3(2h)-呋喃酮粗品的制备

[0056]

称取252g氯甲基聚苯乙烯小球(直径50-100μm)与260g亚磷酸三甲酯,然后在盐酸水溶液中加热进行水解,反应1h得磷酸催化体系,备用;氮气保护下向催化体系中加入610ml醋酸丁酯和上述步骤s1 中74.2g黄色液体,85℃下环化14h,过滤回收得磷酸催化体系,将滤液有机相浓缩后降温结晶得粗品呋喃酮。取样检测,经气相色谱内标法测定:2,5-二甲基-4-羟基-3(2h)呋喃酮质量收率:89.74%;

[0057]

s3、2,5-二甲基-4-羟基-3(2h)-呋喃酮精制

[0058]

称取步骤s2中粗品呋喃酮61.6g投入反应瓶中,加入1500g乙醇,搅拌、升温至50℃,保温澄清后搅拌30min后停止加热,降温至-10-0℃后保温2h,过滤,置于30℃真空干燥箱干燥5h,得类白色粉末52.81g,质量收率87.16%。经气相色谱检测,纯度为99.06%。

[0059]

对比例1

[0060]

本对比例与实施例1不同的是,步骤s1中不加入相转移催化剂,其他步骤相同,得到3,4-二羟基-2,5-己二酮浓缩液的产率为56.64%,呋喃酮总收率为46.65%。

[0061]

对比例2

[0062]

本对比例与实施例1不同的是,步骤s1中复合酸溶液更换为硫酸溶液,其他步骤相同,得到3,4-二羟基-2,5-己二酮浓缩液的产率为 63.48%,呋喃酮总收率为52.28%。

[0063]

对比例3

[0064]

本对比例与实施例1不同的是,步骤s1中将得到的黄色液体进行结晶纯化,其他步骤相同,得到3,4-二羟基-2,5-己二酮成品收率为 58.67%,呋喃酮总收率为48.31%。

[0065]

对比例4

[0066]

本对比例与实施例2不同的是,步骤s2中不加入硫酸钠和氯化钠,其他步骤相同,得到3,4-二羟基-2,5-己二酮浓缩液的产率为 40.95%,呋喃酮总收率为34.94%。

[0067]

对比例5

[0068]

本对比例与实施例2不同的是,步骤s2中不加入乙醇和丙酮进行精制,其他步骤相同,得到2,5-二甲基-4-羟基-3(2h)-呋喃酮纯度为 98.36%。

[0069]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1