一种生物降解的微发泡聚乳酸材料的制备方法与流程

1.本发明涉及聚乳酸材料领域,具体涉及一种生物降解的微发泡聚乳酸材料的制备方法。

背景技术:

2.聚乳酸树脂(pla)拥有可生物降解和植物来源两大优势,可进行热塑性的加工成型,以其制备的发泡材料可应用在缓冲包装、一次性餐饮具和一次性个人生活用品等许多领域,应用前景广阔。目前,在聚乳酸的发泡过程中存在较大的问题,pla的分子链上的支链数量少,熔体粘度和熔体强度低,熔体粘弹性差,而且普通的pla熔体对温度较敏感,导致发泡时气泡壁膜强度不足、气泡易破裂、发泡成型困难,难以得到发泡倍率稳定和均匀的发泡材料。提高pla的熔体强度,就需要在高分子链上引入支链结构,从而改变pla的熔体流变性特、耐热性能、熔体力学性能,同时也对pla的生物降解性能的带来了一些影响,适当延缓降解周期、延长使用时效。

3.以上列出方法中的原材料分别采用了普通聚乳酸、共混改性聚乳酸、化学接枝聚乳酸,中间工艺基本都是经过双螺杆挤出机中挤出造粒,发泡工艺都是采用超临界流体作为物理发泡剂,将含物理发泡剂的树脂熔融物,从机头模口挤出时由高压变为常压,溶于树脂熔融物内的发泡剂分解气体发生减压膨胀,得到泡沫结构的片材,生产流程对设备和工艺都有非常苛刻的要求,而且聚合物于发泡气体中进行饱和处理的工艺也非常的耗费能源和占用大量时间,生产产品的发泡倍率偏差较大,无法提供质量稳定的聚乳酸基发泡材料。

技术实现要素:

4.针对现有技术中存在的问题,本发明的目的是提供一种生物降解的微发泡聚乳酸材料的制备方法。

5.本发明的目的采用以下技术方案来实现:

6.第一方面,本发明公开了一种生物降解的微发泡聚乳酸材料,按照重量份数计算,包括以下成分:

7.聚乳酸树脂60~85份、生物聚酯树脂5~25份、聚联苯胺-吡啶-苯并咪唑3-10份、引发剂 0.1~0.5份、抗氧剂0.3~1份、多官能团单体1~2份、植物纤维粉0~5份、淀粉0~15份、无机粉体0~5份、偶联剂0.1~2份、扩链剂0.1~0.6份、分散剂0.5~2份、有机成核剂0.1~2份、发泡剂0.1~2 份。

8.优选地,所述聚乳酸树脂为熔融指数在0.1~30g/10min的工业级聚乳酸树脂,所述生物聚酯树脂为熔融指数在0.1~30g/10min的工业级pbat树脂或pbs树脂。

9.优选地,所述聚联苯胺-吡啶-苯并咪唑的制备方法为:

10.(1)称量3,3-二氨基联苯胺混合于n-甲基吡咯烷酮内,通入氮气作为保护气,升温至 80-110℃,保温搅拌0.5-1h,形成反应液a;其中,3,3-二氨基联苯胺与n-甲基吡咯烷酮的质量比是1:8-12;

11.(2)称量2,6-二羧酸吡啶投入反应液a中,再依次加入锡粉和五氧化二磷,混合搅拌0.5-1h,形成反应液b;其中,2,6-二羧酸吡啶与反应液a的质量比是0.78:8-12,锡粉的加入量是2,6

‑ꢀ

二羧酸吡啶质量的2%-5%,五氧化二磷的加入量是2,6-二羧酸吡啶质量的60%-80%;

12.(3)将反应液b一段升温至120-140℃,搅拌混合3-6h;然后二段升温至180-200℃,继续搅拌混合12-15h,形成反应液c;

13.(4)将反应液c在去离子水内出料,然后离心收集固体产物,在真空箱内干燥,即得到聚联苯胺-吡啶-苯并咪唑。

14.优选地,所述的引发剂为粉状的有机过氧化物;优选为过氧化苯甲酰(bpo)。

15.优选地,所述的抗氧剂为粉状的酚类抗氧剂,优选为抗氧剂1010。

16.优选地,所述的多官能团单体为季戊四醇三丙烯酸酯(peta)或三羟甲基丙烷三丙烯酸酯 (tmpta),优选为季戊四醇三丙烯酸酯(peta)。

17.优选地,所述的植物纤维粉为植物纤维的烘干粉体,包括木粉、竹粉、麻纤粉、麸皮粉、秸秆粉、芦苇粉、甘蔗渣、咖啡渣中的至少一种,细度为100~500目。

18.优选地,所述淀粉包括玉米淀粉、土豆淀粉、木薯淀粉的至少一种,细度为100~300目。

19.优选地,所述无机粉体为轻质碳酸钙、硅酸钙、硫酸钙、沸石粉、白炭黑、玻纤粉中的至少一种,细度为1000~10000目。

20.优选地,所述扩链剂为聚合型环氧官能化的化合物,优选山西化工研究院的kl-e系列聚合型环氧官能化扩链剂。

21.优选地,所述偶联剂为铝酸脂偶联剂或硼酸酯偶联剂,优选扬州立达的复合硼酸酯偶联剂ld-300p。

22.优选地,所述分散剂为n,n'-乙撑双硬脂酰胺(ebs)、山梨醇、甘油中的一种。

23.优选地,所述有机成核剂为芳基酰肼化合物,购买自山西化工研究院的聚乳酸成核剂tmc-328。

24.优选地,所述发泡剂是环保发泡剂,优选为obsh发泡剂或自制柠檬酸系发泡剂,自制柠檬酸系发泡剂为柠檬酸和小苏打等当量配置得到。

25.第二方面,本发明公开了一种生物降解的微发泡聚乳酸材料的制备方法,包括以下步骤:

26.第一步,制备高熔体强度聚乳酸树脂:

27.称取聚乳酸树脂、抗氧剂,在混合溶剂中溶解后,加入多官能团单体和引发剂,通过自由基聚合反应,得到预处理聚乳酸树脂;

28.称取聚联苯胺-吡啶-苯并咪唑,与预处理聚乳酸树脂混合在氯仿内,室温下搅拌3-8h,除去氯仿,得到高熔体强度聚乳酸树脂;

29.第二步,制备发泡剂母粒:

30.(1)称取淀粉、植物纤维粉、无机粉体置于高温混料机中低速(50-300转/分钟)搅拌烘干,机体壁温控制在80~130℃,时间控制在15~30分钟,然后用食用酒精3~10倍稀释偶联剂,在5~10分钟内将稀释好的偶联剂滴加到混料机中,再高速(500~1000转/分钟)搅拌5~20分钟后,干燥并自然冷却,得到发泡助剂;

31.(2)将生物聚酯树脂、发泡助剂(包含:植物纤维粉、淀粉、无机粉体、偶联剂、扩链剂、分散剂、有机成核剂)、发泡剂按比例称量,在混料机中搅拌均匀后加入双螺杆挤出机中热塑造粒,造粒温度为150~170℃、带式风冷、拉条切粒,得到发泡剂母粒;

32.第三步,发泡料预混:将高熔体强度聚乳酸树脂、发泡剂母粒,置于混料机中低速搅拌 5-20分钟后取出待用,形成预混料;

33.第四步,挤出成型:将预混料投入双螺杆挤出片材机的加料口,双螺杆挤出片材机的螺杆长径比为33~55:1,料筒全段不得有排气装置或排气装置为完全关闭状态,在料筒末端与挤出模头之间配置有一个自动平衡的齿轮式熔体压力泵,料筒温度为150-170℃,模头温度为 165-175℃,模唇间隙为0.3-3mm,螺杆转速为20-80转/分钟,挤出成型的发泡板厚度为 0.5-6.0mm、密度为0.1-0.8g/cm3;

34.第五步,复合无纺布:挤出的发泡板还可以单面或双面复合pla无纺布,经三辊装置辊压定型,三辊温度控制在50-80℃,再经裁剪机按需要的规格裁剪,得到单面复合无纺布或双面复合无纺布的微发泡聚乳酸材料。

35.优选地,所述第一步的技术路线示意:

36.(聚乳酸树脂+定量的多官能团单体+混合溶剂)

→

自由基聚合反应(4-6小时)

→

蒸馏(溶剂回收)

→

与聚联苯胺-吡啶-苯并咪唑结合

→

再次蒸馏

→

高熔体强度聚乳酸树脂。

37.优选地,所述第一步的工艺流程为:

38.(1)第一改性:将聚乳酸树脂、抗氧剂置于60℃下真空干燥6小时以上,放到反应釜中,加入1~5倍聚乳酸树脂重量的特定混合溶剂边升温边慢速搅拌,至釜液温度保持75-80℃,同时开启冷凝器回流,待聚乳酸树脂充分溶解后,需要用氮气置换出反应釜内的含氧空气,再加入多官能团单体、引发剂,搅拌速度约30-100转/分钟,保持釜液温度75-80℃,计时反应4-8 小时结束;

39.(2)溶剂回收:关闭回流冷凝器,开启蒸馏冷凝器,逐渐升温至150-170℃,将蒸馏出的特定溶剂通过冷凝器冷却回收,最后开启真空将反应釜内的残留挥发物去除干净;

40.(3)第二改性:将聚联苯胺-吡啶-苯并咪唑与预处理聚乳酸树脂再次混合至反应釜内,再加入2~6倍重量的氯仿,室温下,在反应釜内搅拌混合,搅拌时间是3-8h;

41.(4)溶剂回收:再次开启蒸馏冷凝器,逐渐升温至60-70℃,将蒸馏出的氯仿通过冷凝器冷却回收;

42.(5)成品造粒:让反应釜的釜体温度升至180-200℃,开启出料阀,通过单螺杆挤出机拉条、带式风冷、切粒。

43.优选地,所述双螺杆挤出片材机的螺杆长径比为33~55:1,料筒全段不得有排气装置或排气装置为完全关闭状态,在料筒末端与挤出模头之间配置有一个自动平衡的齿轮式熔体压力泵。

44.本发明的有益效果为:

45.1、本发明涉及一种对自然环境友好的、完全生物降解的微发泡聚乳酸材料的制造方法,密度为0.1~0.8g/cm3,可广泛用于缓冲包装、一次性餐饮具和一次性个人生活用品等应用领域,为顾客提供环保、轻量化的用品和更加舒适的应用场景。

46.2、本发明通过创新的配方设计和创新的制备工艺,使聚乳酸发泡材料具备了稳定的支化分子链结构,保证了发泡材料的优良力学性能和优异加工性能,适合工厂化大批量

th801t,引发剂为过氧化苯甲酰(bpo),抗氧剂为市售1010,多官能团单体为季戊四醇三丙烯酸酯(peta),植物纤维粉为细度200目的苎麻粉,无机粉体为细度2000目的轻质碳酸钙,扩链剂为山西化工研究院的kl-e4370,偶联剂为扬州立达的ld-300p,分散剂为日本花王的ebs,有机成核剂山西化工研究院的tmc-328,发泡剂为市售obsh。

64.其中,聚联苯胺-吡啶-苯并咪唑的制备方法为:

65.(1)称量3,3-二氨基联苯胺混合于n-甲基吡咯烷酮内,通入氮气作为保护气,升温至90℃,保温搅拌0.5h,形成反应液a;其中,3,3-二氨基联苯胺与n-甲基吡咯烷酮的质量比是1:10;

66.(2)称量2,6-二羧酸吡啶投入反应液a中,再依次加入锡粉和五氧化二磷,混合搅拌1h,形成反应液b;其中,2,6-二羧酸吡啶与反应液a的质量比是0.78:10,锡粉的加入量是2,6-二羧酸吡啶质量的3%,五氧化二磷的加入量是2,6-二羧酸吡啶质量的70%;

67.(3)将反应液b一段升温至130℃,搅拌混合4h;然后二段升温至180℃,继续搅拌混合 14h,形成反应液c;

68.(4)将反应液c在去离子水内出料,然后离心收集固体产物,在真空箱内干燥,即得到聚联苯胺-吡啶-苯并咪唑。

69.(2)材料合成:

70.(a)第一改性:将聚乳酸树脂、抗氧剂置于60℃下真空干燥6小时以上,放到反应釜中,加入重量约为2倍的苯/乙酸乙酯(85

±

3:15

±

3)混合溶剂,边升温边慢速搅拌,同时开启回流冷凝器,至釜液温度保持80℃,待聚乳酸树脂和生物聚酯树脂充分溶解后,需要用氮气置换出反应釜内的含氧空气,再加入多官能团单体、引发剂,搅拌速度约50转/分钟,保持釜液温度80℃,计时反应6小时结束。

71.溶剂回收:上述的化学改性反应结束后,关闭回流冷凝器,开启蒸馏冷凝器,逐渐加热升温,将蒸馏出的特定溶剂通过冷凝器冷却回收用于下一次的化学改性,至反应釜内熔体温度为160℃以上,然后抽真空将反应釜内的残留挥发物去除干净。

72.(b)第二改性:将聚联苯胺-吡啶-苯并咪唑与预处理聚乳酸树脂再次混合至反应釜内,再加入4倍重量的氯仿,室温下,在反应釜内搅拌混合,搅拌时间是5h;

73.溶剂回收:再次开启蒸馏冷凝器,逐渐升温至70℃,将蒸馏出的氯仿通过冷凝器冷却回收。

74.(c)成品造粒:让反应釜釜体温度升至190℃,开启出料阀,通过单螺杆挤出机拉条、带式冷却、切粒、包装。

75.(d)制备发泡剂母粒:将苎麻粉、轻质碳酸钙,置于高温混合机中低速(200转/分钟) 搅拌烘干,混合机壁温控制在110℃,时间控制在30分钟,然后用食用酒精5倍稀释偶联剂,在5分钟内将稀释好的偶联剂喷洒到混料机中,再高速(900转/分钟)搅拌10/分钟,取出自然冷却。将生物聚酯树脂(pbat)、发泡助剂(包含:偶联剂预处理的苎麻粉和轻质碳酸钙、扩链剂、分散剂、有机成核剂)、发泡剂(obsh)按比例称量,在混料机中搅拌均匀后加入双螺杆挤出机中热塑造粒,造粒温度为160℃、带式风冷、拉条切粒。

76.(e)发泡成型:将高熔体强度聚乳酸树脂、发泡剂母粒,置于混料机中低速搅拌5分钟后取出待用,然后将预混料投入75型双螺杆挤出片材机的加料口,双螺杆挤出片材机的螺杆长径比为40:1,料筒全段不得有排气装置或排气装置为完全关闭状态,在料筒末端与

挤出模头之间配置有一个自动平衡的齿轮式熔体压力泵,料筒温度为150-170℃,模头温度为 165-175℃,模唇间隙为1mm,螺杆转速为50转/分钟,挤出的发泡片材厚度约为2.5mm。

77.(f)复合无纺布:挤出的发泡板还可以单面或双面复合pla无纺布,经三辊装置辊压定型,三辊温度控制在60-80℃,再经裁剪机按需要的规格裁剪,得到单面复合无纺布或双面复合无纺布的微发泡聚乳酸材料。

78.(3)结果:化学改性的反应过程状态稳定,不同批次制备的产品物性指标(颜色、软化点、熔融指数)高度一致;挤出成型发泡板的厚度约为2.5mm、整体密度约为0.50g/cm3。

79.实施例2

80.一种生物降解的微发泡聚乳酸材料的制备方法,包括以下步骤:

81.(1)原料准备:

82.聚乳酸树脂80份、生物聚酯树脂13份、聚联苯胺-吡啶-苯并咪唑3份、引发剂0.2份、抗氧剂0.3份、多官能团单体1.5份、植物纤维粉3份、无机粉体2.5份、偶联剂0.1份、扩链剂0.1份、分散剂0.5份、有机成核剂0.2份、发泡剂0.5份。

83.其中聚乳酸树脂为丰原福泰来pla-fy801#,生物聚酯树脂为蓝山屯河pbat-th801t,引发剂为过氧化苯甲酰(bpo),抗氧剂为市售1010,多官能团单体为季戊四醇三丙烯酸酯(peta),植物纤维粉为细度100目的麸皮粉,无机粉体为细度2000目的轻质碳酸钙,扩链剂为山西化工研究院的kl-e4370,偶联剂为扬州立达的ld-300p,分散剂为日本花王的ebs,有机成核剂山西化工研究院的tmc-328,发泡剂为市售obsh。

84.其中,聚联苯胺-吡啶-苯并咪唑的制备方法为:

85.(1)称量3,3-二氨基联苯胺混合于n-甲基吡咯烷酮内,通入氮气作为保护气,升温至8,℃,保温搅拌1h,形成反应液a;其中,3,3-二氨基联苯胺与n-甲基吡咯烷酮的质量比是1:8;

86.(2)称量2,6-二羧酸吡啶投入反应液a中,再依次加入锡粉和五氧化二磷,混合搅拌0.5h,形成反应液b;其中,2,6-二羧酸吡啶与反应液a的质量比是0.78:8,锡粉的加入量是2,6-二羧酸吡啶质量的2%,五氧化二磷的加入量是2,6-二羧酸吡啶质量的60%;

87.(3)将反应液b一段升温至120℃,搅拌混合6h;然后二段升温至180℃,继续搅拌混合 15h,形成反应液c;

88.(4)将反应液c在去离子水内出料,然后离心收集固体产物,在真空箱内干燥,即得到聚联苯胺-吡啶-苯并咪唑。

89.(2)材料合成:

90.(a)第一改性:将聚乳酸树脂、抗氧剂置于60℃下真空干燥6小时以上,放到反应釜中,加入重量约为2倍的苯/乙酸乙酯(85

±

3:15

±

3)混合溶剂,边升温边慢速搅拌,同时开启回流冷凝器,至釜液温度保持75℃,待聚乳酸树脂和生物聚酯树脂充分溶解后,需要用氮气置换出反应釜内的含氧空气,再加入多官能团单体、引发剂,搅拌速度约30转/分钟,保持釜液温度75℃,计时反应6小时结束。

91.溶剂回收:上述的化学改性反应结束后,关闭回流冷凝器,开启蒸馏冷凝器,逐渐加热升温,将蒸馏出的特定溶剂通过冷凝器冷却回收用于下一次的化学改性,至反应釜内熔体温度为160℃以上,然后抽真空将反应釜内的残留挥发物去除干净。

92.(b)第二改性:将聚联苯胺-吡啶-苯并咪唑与预处理聚乳酸树脂再次混合至反应

釜内,再加入2倍重量的氯仿,室温下,在反应釜内搅拌混合,搅拌时间是3h;

93.溶剂回收:再次开启蒸馏冷凝器,逐渐升温至60℃,将蒸馏出的氯仿通过冷凝器冷却回收。

94.(c)成品造粒:让反应釜釜体温度升至190℃,开启出料阀,通过单螺杆挤出机拉条、带式冷却、切粒、包装。

95.(d)制备发泡剂母粒:将麸皮粉、轻质碳酸钙,置于高温混合机中低速(200转/分钟) 搅拌烘干,混合机壁温控制在120℃,时间控制在30分钟,然后用食用酒精5倍稀释偶联剂,在10分钟内将稀释好的偶联剂喷洒到混料机中,再高速(1000转/分钟)搅拌10/分钟,取出自然冷却。将生物聚酯树脂(pbat)、发泡助剂(包含:偶联剂预处理的麸皮粉和轻质碳酸钙、扩链剂、分散剂、有机成核剂)、发泡剂(obsh)按比例称量,在混料机中搅拌均匀后加入双螺杆挤出机中热塑造粒,造粒温度为155℃、带式风冷、拉条切粒。

96.(e)发泡成型:将高熔体强度聚乳酸树脂、发泡剂母粒,置于混料机中低速搅拌5分钟后取出待用,然后将预混料投入75型双螺杆挤出片材机的加料口,双螺杆挤出片材机的螺杆长径比为40:1,料筒全段不得有排气装置或排气装置为完全关闭状态,在料筒末端与挤出模头之间配置有一个自动平衡的齿轮式熔体压力泵,料筒温度为150-170℃,模头温度为165-175℃,模唇间隙为1mm,螺杆转速为65转/分钟,挤出的发泡片材厚度约为3mm。

97.(f)复合无纺布:挤出的发泡板还可以单面或双面复合pla无纺布,经三辊装置辊压定型,三辊温度控制在50-60℃,再经裁剪机按需要的规格裁剪,得到单面复合无纺布或双面复合无纺布的微发泡聚乳酸材料。

98.(3)结果:化学改性的反应过程状态稳定,不同批次制备的产品物性指标(颜色、软化点、熔融指数)高度一致;

99.挤出成型发泡板的厚度约为3.0mm、整体密度约为0.40g/cm3。

100.实施例3

101.本实施例中,这种发泡级全生物基全降解聚乳酸的制备方法依次包括下述步骤:

102.(1)原料准备:

103.聚乳酸树脂80份、生物聚酯树脂12.5份、聚联苯胺-吡啶-苯并咪唑10份、引发剂0.15 份、抗氧剂0.5份、多官能团单体1.5份、玉米淀粉3份、无机粉体3份、偶联剂0.1份、扩链剂0.1份、分散剂0.5份、有机成核剂0.2份、发泡剂0.5份。

104.其中聚乳酸树脂为丰原福泰来pla-fy804#,生物聚酯树脂为浙江华峰pbat-hf101,引发剂为过氧化苯甲酰(bpo),抗氧剂为市售1010,多官能团单体为季戊四醇三丙烯酸酯 (peta),玉米淀粉为细度100目的山东寿光巨能金玉米的食用玉米淀粉,无机粉体为市售3000 目的硅酸钙,扩链剂为山西化工研究院的kl-e4370,偶联剂为扬州立达的ld-300p、分散剂为市售山梨醇粉体,有机成核剂山西化工研究院的tmc-328,发泡剂为市售obsh。

105.其中,聚联苯胺-吡啶-苯并咪唑的制备方法为:

106.(1)称量3,3-二氨基联苯胺混合于n-甲基吡咯烷酮内,通入氮气作为保护气,升温至110℃,保温搅拌0.5h,形成反应液a;其中,3,3-二氨基联苯胺与n-甲基吡咯烷酮的质量比是1:12;

107.(2)称量2,6-二羧酸吡啶投入反应液a中,再依次加入锡粉和五氧化二磷,混合搅

拌1h,形成反应液b;其中,2,6-二羧酸吡啶与反应液a的质量比是0.78:12,锡粉的加入量是2,6-二羧酸吡啶质量的5%,五氧化二磷的加入量是2,6-二羧酸吡啶质量的80%;

108.(3)将反应液b一段升温至140℃,搅拌混合3h;然后二段升温至200℃,继续搅拌混合 12h,形成反应液c;

109.(4)将反应液c在去离子水内出料,然后离心收集固体产物,在真空箱内干燥,即得到聚联苯胺-吡啶-苯并咪唑。

110.(2)材料合成:

111.(a)第一改性:将聚乳酸树脂、抗氧剂置于60℃下真空干燥6小时以上,放到反应釜中,加入重量约为2倍的苯/乙酸乙酯(85

±

3:15

±

3)混合溶剂,边升温边慢速搅拌,同时开启回流冷凝器,至釜液温度保持80℃,待聚乳酸树脂和生物聚酯树脂充分溶解后,需要用氮气置换出反应釜内的含氧空气,再加入多官能团单体、引发剂,搅拌速度约100转/分钟,保持釜液温度80℃,计时反应6小时结束。

112.溶剂回收:上述的化学改性反应结束后,关闭回流冷凝器,开启蒸馏冷凝器,逐渐加热升温,将蒸馏出的特定溶剂通过冷凝器冷却回收用于下一次的化学改性,至反应釜内熔体温度为160℃以上,然后抽真空将反应釜内的残留挥发物去除干净。

113.(b)第二改性:将聚联苯胺-吡啶-苯并咪唑与预处理聚乳酸树脂再次混合至反应釜内,再加入6倍重量的氯仿,室温下,在反应釜内搅拌混合,搅拌时间是8h;

114.溶剂回收:再次开启蒸馏冷凝器,逐渐升温至70℃,将蒸馏出的氯仿通过冷凝器冷却回收。

115.(c)成品造粒:让反应釜釜体温度升至190℃,开启出料阀,通过单螺杆挤出机拉条、带式冷却、切粒、包装。

116.(d)制备发泡剂母粒:将玉米淀粉、硅酸钙,置于高温混合机中低速(200转/分钟) 搅拌烘干,混合机壁温控制在130℃,时间控制在30分钟,然后用食用酒精5倍稀释偶联剂,在5分钟内将稀释好的偶联剂喷洒到混料机中,再高速(1000转/分钟)搅拌10/分钟,取出自然冷却。将生物聚酯树脂(pbat)、发泡助剂(包含:偶联剂预处理的玉米淀粉和硅酸钙、扩链剂、分散剂、有机成核剂)、发泡剂(obsh)按比例称量,在混料机中搅拌均匀后加入双螺杆挤出机中热塑造粒,造粒温度为160℃、带式风冷、拉条切粒。

117.(e)发泡成型:将高熔体强度聚乳酸树脂、发泡剂母粒,置于混料机中低速搅拌5分钟后取出待用,然后将预混料投入75型双螺杆挤出片材机的加料口,双螺杆挤出片材机的螺杆长径比为40:1,料筒全段不得有排气装置或排气装置为完全关闭状态,在料筒末端与挤出模头之间配置有一个自动平衡的齿轮式熔体压力泵,料筒温度为150-170℃,模头温度为 165-175℃,模唇间隙为1.2mm,螺杆转速为65转/分钟,挤出的发泡片材厚度约为3.5mm。

118.(3)结果:化学改性的反应过程状态稳定,不同批次制备的产品物性指标(颜色、软化点、熔融指数)基本一致;

119.挤出成型发泡板的厚度约为3.5mm、整体密度约为0.60g/cm3。

120.实施例4

121.本实施例中,这种发泡级全生物基全降解聚乳酸的制备方法依次包括下述步骤:

122.(1)原料准备:

123.聚乳酸树脂77份、生物聚酯树脂15份、聚联苯胺-吡啶-苯并咪唑6份、引发剂0.2

份、抗氧剂0.5份、多官能团单体1.5份、植物纤维粉3份、无机粉体3.5份、偶联剂0.1份、扩链剂0.1份、分散剂0.5份、有机成核剂0.2份、发泡剂0.5份。

124.其中聚乳酸树脂为浙江海正pla-revode101,生物聚酯树脂为蓝山屯河pbs-th803s,引发剂为过氧化苯甲酰(bpo),抗氧剂为市售1010,多官能团单体为三羟甲基丙烷三丙烯酸酯(tmpta),植物纤维粉为细度200目的苎麻粉,无机粉体为细度2000目的轻质碳酸钙,扩链剂为山西化工研究院的kl-e4370,偶联剂为扬州立达的ld-300p、分散剂为日本花王的 ebs,有机成核剂山西化工研究院的tmc-328,发泡剂为自制柠檬酸系发泡剂,为柠檬酸和小苏打的等当量混合物。

125.其中,聚联苯胺-吡啶-苯并咪唑的制备方法为:

126.(1)称量3,3-二氨基联苯胺混合于n-甲基吡咯烷酮内,通入氮气作为保护气,升温至100℃,保温搅拌0.6h,形成反应液a;其中,3,3-二氨基联苯胺与n-甲基吡咯烷酮的质量比是1:10;

127.(2)称量2,6-二羧酸吡啶投入反应液a中,再依次加入锡粉和五氧化二磷,混合搅拌0.5h,形成反应液b;其中,2,6-二羧酸吡啶与反应液a的质量比是0.78:12,锡粉的加入量是2,6-二羧酸吡啶质量的4%,五氧化二磷的加入量是2,6-二羧酸吡啶质量的80%;

128.(3)将反应液b一段升温至40℃,搅拌混合6h;然后二段升温至200℃,继续搅拌混合 15h,形成反应液c;

129.(4)将反应液c在去离子水内出料,然后离心收集固体产物,在真空箱内干燥,即得到聚联苯胺-吡啶-苯并咪唑。

130.(2)材料合成:

131.(a)第一改性:将聚乳酸树脂、抗氧剂置于60℃下真空干燥6小时以上,放到反应釜中,加入重量约为2倍的苯/乙酸乙酯(85

±

3:15

±

3)混合溶剂,边升温边慢速搅拌,同时开启回流冷凝器,至釜液温度保持80℃,待聚乳酸树脂和生物聚酯树脂充分溶解后,需要用氮气置换出反应釜内的含氧空气,再加入多官能团单体、引发剂,搅拌速度约100转/分钟,保持釜液温度75℃,计时反应6小时结束。

132.溶剂回收:上述的化学改性反应结束后,关闭回流冷凝器,开启蒸馏冷凝器,逐渐加热升温,将蒸馏出的特定溶剂通过冷凝器冷却回收用于下一次的化学改性,至反应釜内熔体温度为160℃以上,然后抽真空将反应釜内的残留挥发物去除干净。

133.(b)第二改性:将聚联苯胺-吡啶-苯并咪唑与预处理聚乳酸树脂再次混合至反应釜内,再加入3倍重量的氯仿,室温下,在反应釜内搅拌混合,搅拌时间是6h;

134.溶剂回收:再次开启蒸馏冷凝器,逐渐升温至70℃,将蒸馏出的氯仿通过冷凝器冷却回收。

135.(c)成品造粒:让反应釜釜体温度升至190℃,开启出料阀,通过单螺杆挤出机拉条、带式冷却、切粒、包装。

136.(d)制备发泡剂母粒:将苎麻粉、轻质碳酸钙,置于高温混合机中低速(150转/分钟) 搅拌烘干,混合机壁温控制在115℃,时间控制在30分钟,然后用食用酒精8倍稀释偶联剂,在10分钟内将稀释好的偶联剂喷洒到混料机中,再高速(900转/分钟)搅拌10/分钟,取出自然冷却。将生物聚酯树脂(pbs)、发泡助剂(包含:偶联剂预处理的苎麻粉和轻质碳酸钙、扩链剂、分散剂、有机成核剂)、发泡剂(柠檬酸和小苏打的等当量混合物)按比例称量,

在混料机中搅拌均匀后加入双螺杆挤出机中热塑造粒,造粒温度为160℃、带式风冷、拉条切粒。

137.(e)发泡成型:将高熔体强度聚乳酸树脂、发泡剂母粒,置于混料机中低速搅拌5分钟后取出待用,然后将预混料投入75型双螺杆挤出片材机的加料口,双螺杆挤出片材机的螺杆长径比为40:1,料筒全段不得有排气装置或排气装置为完全关闭状态,在料筒末端与挤出模头之间配置有一个自动平衡的齿轮式熔体压力泵,料筒温度为150-170℃,模头温度为 165-175℃,模唇间隙为1.2mm,螺杆转速为80转/分钟,挤出的发泡片材厚度约为4mm。

138.(3)结果:化学改性的反应过程状态稳定,不同批次制备的产品物性指标(颜色、软化点、熔融指数)基本一致;

139.挤出成型发泡板的厚度约为4.0mm、整体密度约为0.55g/cm3。

140.对比例1

141.一种微发泡聚乳酸材料的制备方法,与实施例1相比较,原料中未加入聚联苯胺-吡啶-苯并咪唑,其他与实施例1相同。

142.其中,原料中包括以下重量份数的成分:

143.聚乳酸树脂78份、生物聚酯树脂15份、引发剂0.2份、抗氧剂0.5份、多官能团单体1 份、植物纤维粉3份、无机粉体3份、偶联剂0.1份、扩链剂0.1份、分散剂0.5份、有机成核剂0.2份、发泡剂0.5份。

144.对比例2

145.一种微发泡聚乳酸材料的制备方法,与实施例1相比较,将原料中的聚联苯胺-吡啶-苯并咪唑替换成市场购买得到的三菱化学生产的聚苯并咪唑(pbi),密度1.3g/cm3,其他与实施例 1相同。

146.其中,原料中包括以下重量份数的成分:

147.聚乳酸树脂78份、生物聚酯树脂15份、聚苯并咪唑8份、引发剂0.2份、抗氧剂0.5份、多官能团单体1份、植物纤维粉3份、无机粉体3份、偶联剂0.1份、扩链剂0.1份、分散剂 0.5份、有机成核剂0.2份、发泡剂0.5份。

148.实验例

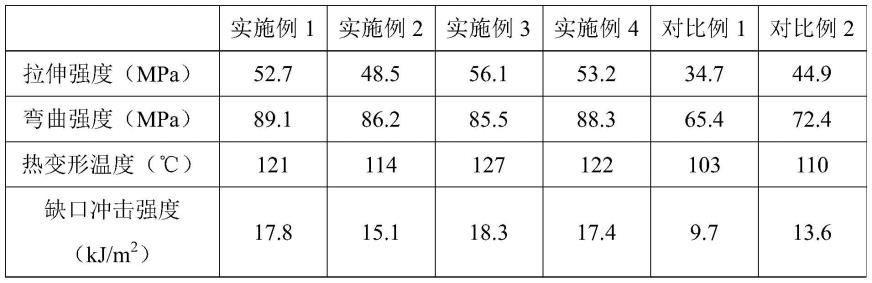

149.为了能够进一步地对本发明的内容进行说明,将本发明中实施例1-4以及对比例1-2制备得到的发泡板材料进行了性能上的检测分析,包括拉伸强度(gb/t 1040)、弯曲强度(gb/t 9341)、耐高温(维卡温度测试仪)和缺口冲击强度(gb/t 1043),检测结果如下表1:

150.表1不同发泡板的性能检测结果

151.152.表1的内容,能够看出,本发明实施例所制备的微发泡聚乳酸材料在力学表现和耐高温表现上更好,此外还具有更好的柔韧性。

153.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1