降低氰基树脂介电常数的方法与流程

1.本发明属于树脂成型技术领域,具体涉及利用碳硼烷或改性碳硼烷来降低氰基树脂介电常数的方法。

背景技术:

2.随着航空航天事业的飞速发展,人们对于航空航天材料的需求日益增大,对材料性能的要求也提出了更高的标准,获得具有高模、高强、高耐热、结构功能一体化的材料成为未来的发展趋势。氰基树脂以优异的耐温性能,介电性能和耐湿性能被广泛应用于航天航空、船舶机械等领域中。氰基树脂是指具有单氰基或者邻苯二甲腈的树脂体系,通常在催化剂作用下发生交联反应生成三嗪环结构,树脂固化物具有较好的耐热稳定性能。但是随着材料的发展,对氰基树脂的介电性能提出了更高标准和要求。如何进一步改善氰基树脂的介电性能成为亟待解决的技术问题。

技术实现要素:

3.本发明的目的在于克服现有技术中存在的不足,提供利用碳硼烷或改性碳硼烷降低氰基树脂介电常数的方法,本发明能够大大降低氰基树脂的介电常数,从而大幅度提升氰基树脂的低介电性能。

4.为实现上述目的,本发明采用的技术方案如下:

5.本发明提供一种降低氰基树脂介电常数的方法,包括以下步骤:

6.1)在100份含固化剂的氰基树脂中加入10~15份碳硼烷或改性碳硼烷,该改性碳硼烷由硅烷偶联剂对含有氨基的碳硼烷进行改性得到,并进行加热及机械混合,得到混合物;

7.2)将所述混合物倒入模具中,进行真空脱气后,浇注成型并进行固化处理,得到低介电常数的氰基树脂。

8.进一步地,所述改性的具体步骤为:将含有氨基的碳硼烷粉末与硅烷偶联剂倒入烧杯中,加入乙醇,室温下用磁力搅拌后过滤,得到改性碳硼烷。

9.进一步地,所述含有氨基的碳硼烷粉末与硅烷偶联剂的重量比为100:1,搅拌10~40min。

10.进一步地,所述氰基树脂为双官能或多官能氰基树脂、氰基树脂低聚物、氰基树脂预聚物中的一种或几种混合物。

11.进一步地,所述氰基树脂为邻苯二甲腈树脂或者其改性的双官能、低聚物或多官能的氰酸酯或其预聚物中的一种。

12.进一步地,所述机械混合的时间为30~170min。

13.进一步地,对所述混合物进行真空脱气30~160min。

14.进一步地,所述固化处理的条件为:先在150~200℃两段阶梯温度固化1~8h,然后再升温至200~300℃两段阶梯温度,固化1~10h,最后再升温至300~400℃两段阶梯温

度固化1~10h。

15.与现有技术相比,本发明的有益效果是:

16.本发明通过在氰基树脂中加入没有改性的碳硼烷,能够显著地降低氰基树脂的介电常数,且对氰基树脂的介电损耗基本没有影响,提升了氰基树脂的低介电性能。

17.本发明通过在氰基树脂中加入改性碳硼烷,相比加入没有改性的碳硼烷,能够更加显著地降低氰基树脂的介电常数,且对氰基树脂的介电损耗基本没有影响,大幅度提升了氰基树脂的低介电性能。

附图说明

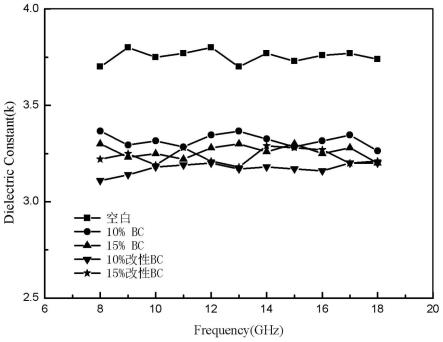

18.图1为邻苯二甲腈树脂介电常数曲线图;

19.图2为邻苯二甲腈树脂介电损耗曲线图。

具体实施方式

20.为使本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合附图作详细说明如下。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做成创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

22.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

23.本发明提供一种降低氰基树脂介电常数的方法,通过在氰基树脂中加入一定含量的碳硼烷/改性碳硼烷,大大降低了氰基树脂的介电常数且对氰基树脂的介电损耗基本没有影响,大幅度提升了氰基树脂的低介电性能。为了实现碳硼烷/改性碳硼烷改善氰基树脂的低介电性能,所述方法包括以下步骤:

24.步骤一:在100份含固化剂的氰基树脂中加入10~15份(例如10份、11份、12份、13份、14份、15份等)碳硼烷或改性碳硼烷,并进行加热及机械混合,得到混合物。

25.步骤二:将所述混合物倒入模具中,进行真空脱气后,浇注成型并进行固化处理,

得到低介电常数的氰基树脂。

26.本发明通过将特定配比的碳硼烷/改性碳硼烷与氰基树脂进行物理共混,并将共混物在模具中进行真空脱气、浇注成型并进行固化处理即可。该制备方法简单,同时能够实现大批量生产。

27.本发明方法的一项关键之处在于,为了实现碳硼烷/改性碳硼烷降低氰基树脂的介电常数,所述碳硼烷/改性碳硼烷和氰基树脂的重量配比需满足一定要求:氰基树脂100份;改性碳硼烷10~15份(例如10份、11份、12份、13份、14份、15份等),其中,所述氰基树脂为含固化剂的氰基树脂。也即,碳硼烷/改性碳硼烷用于改善氰基树脂的低介电性能时,其与氰基树脂的含量应当满足:氰基树脂添加量为100份时,碳硼烷/改性碳硼烷添加量为10~15份(例如10份、11份、12份、13份、14份、15份等),超出该配比范围,碳硼烷/改性碳硼烷将无法很好起到改善氰基树脂低介电性能的作用。

28.根据一些具体实施方式,所述改性的具体步骤为:将含有氨基的碳硼烷粉末与硅烷偶联剂倒入烧杯中,加入乙醇,室温下用磁力搅拌后过滤,得到改性碳硼烷。

29.根据一些具体实施方式,所述含有氨基的碳硼烷粉末与硅烷偶联剂的重量比为100:1,搅拌10~40min(例如10min、15min、20min、25min、30min、35min、40min等)。

30.根据一些具体实施方式,所述氰基树脂为双官能或多官能氰基树脂、氰基树脂低聚物、氰基树脂预聚物中的一种或几种混合物。

31.根据一些具体实施方式,所述机械混合的时间为30~170min(例如30min、40min、50min、60min、70min、80min、90min、100min、110min、120min、130min、140min、150min、160min、170min等);机械混合时温度介于常温与100℃之间,例如80℃。

32.根据一些具体实施方式,所述氰基树脂为邻苯二甲腈树脂或者其改性的双官能、低聚物或多官能的氰酸酯或其预聚物中的一种。

33.根据一些具体实施方式,对所述混合物进行真空脱气30~160min(例如30min、40min、50min、60min、70min、80min、90min、100min、110min、120min、130min、140min、150min、160min等);真空脱气时温度介于常温与100℃之间,例如90℃。

34.根据一些具体实施方式,所述固化处理的条件为:先在150~200℃两段阶梯温度(例如从150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃、200℃等中从低到高选择两个温度点),总固化1~8h(例如1h、2h、3h、4h、5h、6h、7h、8h等);然后再升温至200~300℃两段阶梯温度(例如从200℃、205℃、210℃、215℃、220℃、225℃、230℃、235℃、240℃、245℃、250℃、255℃、260℃、265℃、270℃、275℃、280℃、285℃、290℃、295℃、300℃等中从低到高选择两个温度点),总固化1~10h(例如1h、2h、3h、4h、5h、6h、7h、8h、9h、10h等);最后再升温至300~400℃两段阶梯温度(例如从300℃、305℃、310℃、315℃、320℃、325℃、330℃、335℃、340℃、345℃、350℃、355℃、360℃、365℃、370℃、375℃、380℃、385℃、390℃、395℃、400℃等中从低到高选择两个温度点),总固化1~10h(例如1h、2h、3h、4h、5h、6h、7h、8h、9h、10h等);上述三个温度范围的交界温度如200℃、300℃错开选择,即不重复选择两次200℃或300℃,保持总体六段从低到高的不同阶梯温度固化,这样固化平稳,避免固化温度骤变而有损最终产品的介电性能。

35.下面给出具体的实施例进行说明:

36.实施例1

37.本实施例在100份邻苯二甲腈树脂中加入10份碳硼烷,80℃下机械搅拌150min,倒入模具中,90℃真空脱气30min,170℃/1h、200℃/1h、250℃/2h、280℃/2h、315℃/0.5h、375℃/0.5h,得到改性邻苯二甲腈树脂。

38.实施例2

39.本实施例在100份邻苯二甲腈树脂中加入15份碳硼烷,80℃下机械搅拌30min,倒入模具中,90℃真空脱气100min,150℃/4h、200℃/4h、250℃/0.5h、280℃/0.5h、300℃/5h、400℃/5h,得到改性邻苯二甲腈树脂。

40.实施例3

41.本实施例将含有氨基的碳硼烷粉末与kh550硅烷偶联剂按照质量比100:1倒入烧杯中,加入乙醇,室温下用磁力搅拌搅拌10min后过滤,得到改性碳硼烷;在100份邻苯二甲腈树脂中加入10份改性碳硼烷,150℃下机械搅拌100min,倒入模具中,80℃真空脱气160min,170℃/0.5h、200℃/0.5h、250℃/2h、300℃/2h、315℃/5h、375℃/5h,得到改性邻苯二甲腈树脂。

42.实施例4

43.本实施例将含有氨基的碳硼烷粉末与kh550硅烷偶联剂按照质量比100:1倒入烧杯中,加入乙醇,室温下用磁力搅拌搅拌40min后过滤,得到改性碳硼烷;在100份邻苯二甲腈树脂中加入15份改性碳硼烷,80℃下机械搅拌170min,倒入模具中,90℃真空脱气30min,170℃/1h、200℃/1h、250℃/5h、280℃/5h、315℃/4h、375℃/4h,得到改性邻苯二甲腈树脂。

44.对比例

45.本对比例作为上述实施例的空白对照,将邻苯二甲腈树脂在80℃下机械搅拌30min,倒入模具中,90℃真空脱气200min,170℃/1h、200℃/1h、250℃/2h、280℃/2h、315℃/5h、375℃/5h,得到邻苯二甲腈树脂。

46.在8-16ghz宽频范围内进行低介电性能测试,测试标准gb/t5597-1999,测试频率7-19ghz,采用空腔谐振方法测试,样品为直径50mm,厚2mm的圆片。实施例测试结果如图1-2所示。

47.由图1和图2可知,加入碳硼烷(bc)/改性碳硼烷(改性bc)后对邻苯二甲腈树脂的介电常数有明显降低趋势,其中加入改性碳硼烷后对邻苯二甲腈树脂的介电常数降低更为明显,均对介电损耗影响不大。可见特定含量的碳硼烷/改性碳硼烷,尤其是改性碳硼烷,能够大幅度降低氰基树脂的介电常数,提升氰基树脂的低介电性能。

48.此外,本发明进一步采用热循环形式对不同配方的共混树脂进行了热氧稳定性进一步的判断,进行热循环失重情况的测试测试结果如表1所示,对比了不同树脂配方在相同固化程序后得到的固化物在空气环境下的热失重情况。由表1可以看出,加入不同比例的碳硼烷/改性碳硼烷还均可以提升邻苯二甲腈树脂的热氧稳定性能。

49.表1碳硼烷/邻苯二甲腈树脂的热循环失重数据

[0050][0051]

如上针对一种实施例描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施例中使用,和/或与其它实施例中的特征相结合或替代其它实施例中的特征使用。

[0052]

应该强调,术语“包括/包含”在本文使用时指特征、整件、步骤或组件的存在,但并不排除一个或更多个其它特征、整件、步骤、组件或其组合的存在或附加。

[0053]

这些实施例的许多特征和优点根据该详细描述是清楚的,因此所附权利要求旨在覆盖这些实施例的落入其真实精神和范围内的所有这些特征和优点。此外,由于本领域的技术人员容易想到很多修改和改变,因此不是要将本发明的实施例限于所例示和描述的精确结构和操作,而是可以涵盖落入其范围内的所有合适修改和等同物。

[0054]

本发明未详细说明部分为本领域技术人员公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1