两相厌氧发酵装置的制作方法

1.本发明涉及厌氧发酵和沼气能源工程技术领域,更具体地说,本发明涉及一种两相厌氧发酵装置。

背景技术:

2.厌氧发酵是一种自然界普遍存在的、通过厌氧微生物降解有机物的自然现象,常被用来处理有机废弃物,如生物质秸秆、畜禽粪污、餐厨垃圾和厨余垃圾等并生产生物沼气,实现变废为宝。目前,厌氧发酵沼气工程是生物质能的主流工艺之一。

3.沼气工程实践多数停留在单相厌氧发酵,在应用推广中有诸多问题出现,比如单相厌氧发酵容易出现酸败现象,导致发酵不稳定,产气效率低,发酵周期长。两相发酵是将产酸和产甲烷两个阶段的反应分别在两个独立的反应器内进行,使产酸和产甲烷的菌种分别达到最佳的发酵效果,以创造各自最佳的环境条件,并将这两个反应器串联起来,形成两相厌氧发酵系统,增强了不同菌种间的互补和协同作用,提高了产气效率。

4.相比单相厌氧发酵,两相厌氧发酵具有以下优点:一是负荷高,产气效率高;二是系统工艺稳定,不容易发生酸败,产酸相可以去除许多产甲烷相的有害抑制物,有助于产甲烷相的发酵;三是两相停留时间比单相停留时间短。但是,两相厌氧发酵也存在以下缺陷:

5.两相厌氧发酵工艺虽然可以实现水解酸化与产甲烷相的分离,但是,随着水解酸化发酵液的排出,水解酸化微生物菌团和未降解物料一同排入产甲烷发酵罐,微生物菌团得不到保留,水解酸化相的微生物停留时间(mrt)和水力停留时间(hrt)一样,导致水解酸化发酵相内生物量的损失,降低水解酸化效率,并且未降解的有机物料对产甲烷发酵罐的微生物环境进行干扰,工艺环节调控困难;随着产甲烷发酵罐内物料的排出,产甲烷发酵罐内微生物停留时间(mrt)和水力停留时间(hrt)一样,导致产甲烷发酵罐内生物量损失,降低产甲烷发酵效率。此外,水解酸化效率还需要进一步提高,特别对秸秆、牛粪等纤维素含量高的物料,水解是限速步骤,水解酸化时间较长。

6.有鉴于此,确有必要提供一种高效的两相厌氧发酵装置。

技术实现要素:

7.本发明的目的在于:克服现有技术的至少一个缺陷,提供一种高效的两相厌氧发酵装置。

8.为了实现上述目的,本发明提供了一种两相厌氧发酵装置,其包括通过管路连接的进料混合罐、微好氧水解发酵罐、酸化发酵罐和产甲烷发酵罐,其中,所述酸化发酵罐和所述产甲烷发酵罐之间设有三相分离装置,所述三相分离装置分别连接酸化泥回流罐、酸化渣暂存罐和酸化液暂存罐,所述酸化液暂存罐与所述产甲烷发酵罐连接。

9.根据本发明两相厌氧发酵装置的一个实施方式,所述进料混合罐和所述微好氧水解发酵罐之间设有水解进料泵,所述微好氧水解发酵罐和所述水解进料泵之间设有水解循环管。

10.根据本发明两相厌氧发酵装置的一个实施方式,所述微好氧水解罐内安装有搅拌器和微孔曝气装置。

11.根据本发明两相厌氧发酵装置的一个实施方式,所述微好氧水解发酵罐上连接有曝气用空压机。

12.根据本发明两相厌氧发酵装置的一个实施方式,所述微好氧水解发酵罐和所述酸化发酵罐之间设有酸化进料泵,所述酸化发酵罐和酸化进料泵之间设有酸化循环管。

13.根据本发明两相厌氧发酵装置的一个实施方式,所述酸化泥回流罐通过酸化泥回流管与所述酸化进料泵相连。

14.根据本发明两相厌氧发酵装置的一个实施方式,所述酸化渣暂存罐连接有固液分离螺旋挤压装置,所述酸化渣暂存罐中的物料经所述固液分离螺旋挤压装置挤压产生的酸液进入所述酸化渣暂存罐。

15.根据本发明两相厌氧发酵装置的一个实施方式,所述酸化渣暂存罐与所述产甲烷发酵罐之间设有产甲烷进料泵,所述产甲烷进料泵与所述产甲烷发酵罐之间设有产甲烷循环管。

16.根据本发明两相厌氧发酵装置的一个实施方式,所述产甲烷发酵罐通过沼液回流管与所述进料混合罐连接。

17.根据本发明两相厌氧发酵装置的一个实施方式,所述产甲烷发酵罐安装有亲微生物填料。

18.相对于现有技术,本发明两相厌氧发酵装置将水解酸化装置进一步分为微好氧水解发酵罐和酸化发酵罐,以提高水解酸化效率。三相分离装置的设置既可以实现产甲烷发酵罐内的酸化液液态产甲烷发酵,也可以保障酸化发酵罐内的生物量的回流和保持,实现了酸化发酵罐微生物停留时间大于水力停留时间,提高水解酸化效率,实现高负荷高速率的产甲烷发酵。

附图说明

19.下面结合附图和具体实施方式,对本发明两相厌氧发酵装置及其技术效果进行详细说明,其中:

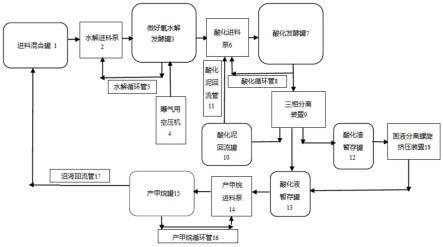

20.图1为本发明两相厌氧发酵装置的结构示意图。

具体实施方式

21.为了使本发明的发明目的、技术方案及其技术效果更加清晰,以下结合附图和具体实施方式,对本发明进行进一步详细说明。应当理解的是,本说明书中描述的具体实施方式仅仅是为了解释本发明,并非为了限定本发明。

22.请参照图1所示,本发明提供了一种两相厌氧发酵装置,其包括通过管路连接的进料混合罐1、微好氧水解发酵罐3、酸化发酵罐7和产甲烷发酵罐15,其中,酸化发酵罐7和产甲烷发酵罐15之间设有三相分离装置9,三相分离装置9分别连接酸化泥回流罐10、酸化渣暂存罐12和酸化液暂存罐13,酸化液暂存罐13与产甲烷发酵罐15连接。

23.水解酸化为高浓度发酵,微好氧水解发酵罐3内含固浓度为15-20%,酸化发酵罐7内含固浓度为10-12%。产甲烷发酵罐15为低浓度湿式厌氧发酵,罐内含固浓度低于3%。微

好氧水解发酵罐3和酸化发酵罐7不产甲烷,产甲烷发酵装置产甲烷。本发明两相厌氧发酵装置将水解酸化装置进一步分为微好氧水解发酵罐3和酸化发酵罐7,以优化工艺控制,提高水解酸化效率,其中,水解发酵实现将固态有机物分解为可溶性有机物,酸化发酵实现将可溶性有机物转化为挥发性有机酸等。

24.具体地,进料混合罐1和微好氧水解发酵罐3之间设有水解进料泵2,微好氧水解发酵罐3和水解进料泵2之间设有水解循环管5,水解循环管5回流到水解进料泵2前方。通过罐内物料的循环,可提高罐内物料的均匀度和发酵效率,其中,循环料液总量和容积之间的容积循环比在5-10:1之间。

25.根据本发明两相厌氧发酵装置的一个实施方式,微好氧水解发酵罐3上连接有曝气用空压机4,微好氧水解发酵罐3内安装有搅拌器和微孔曝气装置(未图示),微孔曝气装置与曝气用空压机4连接,通过微好氧水解发酵罐3的曝气控制微好氧水解发酵罐3内的发酵物料中氧浓度do在0.5-1mg/l左右,实现罐内的微好氧环境,提高水解效率。

26.根据本发明两相厌氧发酵装置的一个实施方式,微好氧水解发酵罐3和酸化发酵罐7之间设有酸化进料泵6,酸化发酵罐7和酸化进料泵6之间设有酸化循环管8,酸化泥回流罐10通过酸化泥回流管10与酸化进料泵6相连。酸化循环管8回流到酸化进料泵6前方,实现罐内物料循环,物料循环总量为发酵罐容积的5-10:1倍,回流循环比可以根据物料浓度和其它工艺进行优化。

27.在图1所示的实施方式中,酸化渣暂存罐12连接有固液分离螺旋挤压装置18,酸化渣暂存罐12中的物料经固液分离螺旋挤压装置18挤压产生的酸液进入酸化渣暂存罐13暂存,并随后根据需要被产甲烷进料泵14泵入产甲烷发酵罐15中。

28.酸化渣暂存罐13与产甲烷发酵罐15之间设有产甲烷进料泵14,产甲烷进料泵14与产甲烷发酵罐15之间设有产甲烷循环管16,在非进料期间实现产甲烷发酵罐15内的料液循环并因此实现罐内物料的非机械搅拌,料液循环量与产甲烷发酵罐15容积比为5-10:1。产甲烷发酵罐15通过沼液回流管17与进料混合罐1连接,实现沼液回流。沼液回流到进料混合罐1进行混合和浸泡预处理,将酸化后的酸化泥回流到酸化发酵罐对从水解发酵罐打入的物料进行接种,保留了酸化细菌菌团,进一步提高水解酸化效率,可有效克服秸秆或者牛粪等水解物料效率不高的问题。

29.根据本发明的一个实施方式,产甲烷发酵罐15内安装有亲微生物填料(未示出),产甲烷发酵罐15内的产甲烷微生物可以附着在亲微生物填料上,实现产甲烷发酵罐15微生物停留时间(mrt)大于水力停留时间(hrt),以提高产甲烷速率和效率。

30.请继续参照图1所示,本发明两相厌氧发酵装置中,在酸化发酵罐7和产甲烷发酵罐15之间安装了三相分离装置9,三相分离装置9分别与酸化泥回流罐10、酸化渣暂存罐12、酸化液暂存罐13相连,可以把从酸化发酵罐7出来的酸化发酵液分为三相:较大尺寸的未降解物料分离进入酸化渣暂存罐12,经固液分离螺旋挤压装置18挤压后用于堆肥;富含产酸微生物的酸化泥进入酸化泥回流罐10,经酸化进料泵6通过酸化泥回流管11打入酸化发酵罐7;经分离的酸化液进入酸化液暂存罐13,经产甲烷进料泵14打入产甲烷发酵罐15以实现产甲烷发酵。三相分离装置9实现了酸化发酵液的物料分离,保证了酸化菌团的回流,实现了酸化发酵罐微生物停留时间(mrt,mean retention time)大于水力停留时间(hrt,hydraulic retention time)。

31.根据本发明的一个实施方式,三相分离装置9可以是安装有两层筛网的旋转振动筛,其中,第一层筛分较大尺寸的未降解物料,筛孔3-5mm,筛上物为酸化渣,进入酸化渣暂存罐12;筛下物进入第二层筛分,第二层筛孔0.3-0.5mm,筛上物为酸化泥,进入酸化泥回流罐10,经酸化进料泵6打入酸化发酵罐7发酵产酸化液;筛下物为酸化液,进入酸化液暂存罐13,经产甲烷进料泵14打入产甲烷发酵罐15,实现产甲烷发酵。通过三相分离,既可以实现产甲烷发酵罐内的酸化液液态产甲烷发酵,也可以保障酸化发酵罐内的生物量的回流和保持,可以提高水解酸化效率,可以实现高负荷高速率的产甲烷发酵。

32.相对于现有技术,本发明两相厌氧发酵装置将水解酸化装置进一步分为微好氧水解发酵罐3和酸化发酵罐7,以提高水解酸化效率。三相分离装置9的设置既可以实现产甲烷发酵罐15内的酸化液液态产甲烷发酵,也可以保障酸化发酵罐7内的生物量的回流和保持,实现了酸化发酵罐7微生物停留时间大于水力停留时间,提高水解酸化效率,实现高负荷高速率的产甲烷发酵。

33.根据上述原理,本发明还可以对上述实施方式进行适当的变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1