一种项目建筑物施工的化学灌浆材料及其方法与流程

1.本发明属于建筑物施工材料技术领域,涉及一种项目建筑物施工的化学灌浆材料及其方法。

背景技术:

2.化学灌浆技术已在我国水电、建筑、交通和采矿四大领域得到广泛的应用,目前最常用的化学灌浆材料可分为两大类:一是防渗止水类,有水玻璃、丙烯酸盐、水溶性聚氨酯、弹性聚氨酯和木质素浆等;二是加固补强类,有环氧树脂、甲基丙烯酸甲酯、非水溶性聚氨酯浆等,近年来应用最多的是聚氨酯和环氧树脂浆材。

3.目前在工程中常用的木质素类化学灌浆材料有铬木素和铬渣木素,这两种材料虽经不断研究改进,仍存在着以下缺陷:1、抗压强度低,仅有0.3~0.9mpa;2、使用重铬酸钠固化剂(红矾),灌入地层后有六价铬离子溶出,其毒性很大,污染地下水;3、浆液灌入地层被地下水稀释后不能凝结,使用受到一定限制。

4.专利号为cn201610664844.5公开一种环保低粘度高强型环氧基化学灌浆材料包含以下按质量份计的成分:50~80份环氧树脂、20~50份交联稀释剂、5~10份固化剂、1~10份引发剂、1~5份促进剂。本发明选用交联稀释剂取代了现有技术的活性稀释剂,其组份不包含甲醛、丙酮等易挥发材料,对人体及环境友好,符合绿色发展理念;且初始浆液的粘度低,可灌性优良,具有排水性,可在水中固化,在凝胶固化时收缩率小,固化体积稳定,且固化物力学性能优秀;浆液配比简单,易于掌握,原材料易于购买,便于储运。

5.上述公开的化学灌浆材料其缺点在于,在项目建筑物施工时,其自身的修补性不佳,在发生漏水渗水时,会使钢筋混凝土内部存在的氢氧化钙溶失,ph值变小,容易导致混凝土结构中的钢筋发生锈蚀,并会加快结构混凝土的碱骨料反应,从而影响到结构安全,缩短了工程的使用年限,因此如何确保化学灌浆材料在使用时能够提高漏水防水,显得格外重要。

技术实现要素:

6.本发明的目的在于提供一种项目建筑物施工的化学灌浆材料及其方法,以解决上述背景技术中提出的问题。

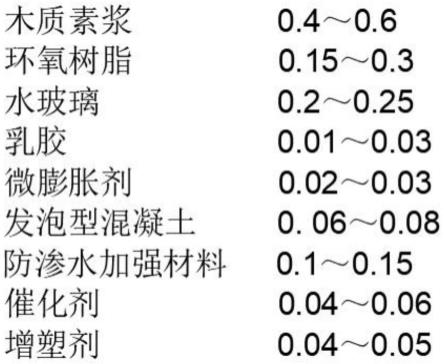

7.本发明的目的可通过下列技术方案来实现:一种项目建筑物施工的化学灌浆材料,所述化学灌浆材料包括以下组成成份:

8.木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、发泡型混凝土、防渗水加强材料、催化剂和增塑剂;

9.其中,木质素浆0.4~0.6、环氧树脂0.15~0.3、水玻璃0.1~0.25、乳胶0.01~0.03、微膨胀剂0.02~0.03、发泡型混凝土0.06~0.08、防渗水加强材料0.1~0.15、催化剂0.04~0.06和增塑剂0.04~0.05。

10.在上述的一种项目建筑物施工的化学灌浆材料中,所述防渗水加强材料由豆类脲

酶溶液与无机处理液按体积比1:1~1:5配制而成,所述无机处理液的成分为大偏确酸销、三聚确酸销和四聚确酸钠,摩尔比为2:1~1:2~1:2。

11.在上述的一种项目建筑物施工的化学灌浆材料中,所述催化剂为有机金属催化剂;优选为有机锌催化剂、有机铋催化剂和有机锡催化剂中的至少一种;进一步优选为二月桂酸二丁基锡。

12.在上述的一种项目建筑物施工的化学灌浆材料中,所述增塑剂为c5石油树脂、c9石油树脂,氯化石蜡、邻苯二甲酸二辛酯、邻苯二甲酸二丁酯、邻苯二甲酸二异壬酯、聚醚多元醇,聚酯多元醇和环己烷1,2-二甲酸二异壬酯中的一种;进一步优选为聚醚多元醇、聚酯多元醇和环己烷1,2-二甲酸二异壬酯中的至少一种。

13.在上述的一种项目建筑物施工的化学灌浆材料中,所述微膨胀剂fs微膨胀剂和fs高性能纤维膨胀剂的一种,进一步优选为fs高性能纤维膨胀剂。

14.在上述的一种项目建筑物施工的化学灌浆材料中,所述豆类脲酶溶液的制备工艺如下:

15.所述豆类脲酶溶液通过豆类植物中提取得到,提取方法为:将黄豆、黑豆、芸豆和红豆与水按质量比1:15~1:40进行浸泡,通过搅拌破碎之后配置成豆料混合液,静置2小时后,过滤除去黄豆、黑豆、芸豆和红豆,所得滤液加入生物蛋白酶即为豆类脲酶溶液。

16.在上述的一种项目建筑物施工的化学灌浆材料中,所述化学灌浆材料的粘度(25℃,mpa

·

s)150~350;拉伸强度(mpa)》2.1;拉伸扯断伸长率(%)》2.1;拉伸扯断变形率(%)为0。

17.在上述的一种项目建筑物施工的化学灌浆材料中,所述发泡混凝土是以发泡剂、水泥、粉煤灰、石粉搅拌成有机胶结料的双套连续结构的聚合物,中间加入促进剂即可得到发泡混凝土。

18.一种项目建筑物施工的化学灌浆材料的制备方法,包括以下步骤:

19.s1:先制备防渗水加强材料,具体如下:

20.由豆类脲酶溶液与无机处理液按体积比1:1~1:5配制而成。

21.s2:制备发泡型混凝土,具体如下:发泡剂、水泥、粉煤灰、石粉搅拌成有机胶结料的双套连续结构的聚合物,中间加入促进剂即可得到发泡混凝土;

22.s3:将木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、催化剂和增塑剂按比例进行称重,其中微膨胀剂、催化剂和增塑剂按照优选的fs高性能纤维膨胀剂、二月桂酸二丁基锡和聚酯多元醇选取;将称重的木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、催化剂和增塑剂加入到搅拌罐进行搅拌均匀,并加入步骤s1和s2得到的防渗水加强材料和发泡型混凝土,搅拌均匀即可。

23.与现有技术相比,本发明一种项目建筑物施工的化学灌浆材料及其方法的优点为:通过由豆类脲酶溶液与无机处理液按体积比1:1~1:5配制而成防渗水加强材料,无机处理液的成分为大偏确酸销、三聚确酸销和四聚确酸钠,加工制备的防渗水加强材料在木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、催化剂、增塑剂和发泡型混凝土等材料搅拌均匀后将入,并混合均匀,能够使得建筑物紧密结合土体形成整体,能够对建筑物起到长久保护作用,加强建筑物的防渗水效果,起到长久的防渗水漏水效果,同时对建筑起到加固作用,防止建筑物变形。

附图说明

24.图1是本发明一种项目建筑物施工的化学灌浆材料及其方法组成成份示意图。

具体实施方式

25.以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

26.本发明一种项目建筑物施工的化学灌浆材料及其方法,化学灌浆材料包括以下组成成份:

27.木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、发泡型混凝土、防渗水加强材料、催化剂和增塑剂;

28.催化剂为有机金属催化剂;优选为有机锌催化剂、有机铋催化剂和有机锡催化剂中的至少一种;进一步优选为二月桂酸二丁基锡;

29.增塑剂为c5石油树脂、c9石油树脂,氯化石蜡、邻苯二甲酸二辛酯、邻苯二甲酸二丁酯、邻苯二甲酸二异壬酯、聚醚多元醇,聚酯多元醇和环己烷1,2-二甲酸二异壬酯中的一种;进一步优选为聚醚多元醇、聚酯多元醇和环己烷1,2-二甲酸二异壬酯中的至少一种;

30.微膨胀剂fs微膨胀剂和fs高性能纤维膨胀剂的一种,进一步优选为fs高性能纤维膨胀剂。

31.其中,木质素浆0.4~0.6、环氧树脂0.15~0.3、水玻璃0.1~0.25、乳胶0.01~0.03、微膨胀剂0.02~0.03、发泡型混凝土0.06~0.08、防渗水加强材料0.1~0.15、催化剂0.04~0.06和增塑剂0.04~0.05。

32.其制备方法包括以下步骤:

33.s1:先制备防渗水加强材料,具体如下:

34.由豆类脲酶溶液与无机处理液按体积比1:1~1:5配制而成。

35.s2:制备发泡型混凝土,具体如下:发泡剂、水泥、粉煤灰、石粉搅拌成有机胶结料的双套连续结构的聚合物,中间加入促进剂即可得到发泡混凝土;

36.s3:将木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、催化剂和增塑剂按比例进行称重,其中微膨胀剂、催化剂和增塑剂按照优选的fs高性能纤维膨胀剂、二月桂酸二丁基锡和聚酯多元醇选取;将称重的木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、催化剂和增塑剂加入到搅拌罐进行搅拌均匀,并加入步骤s1和s2得到的防渗水加强材料和发泡型混凝土,搅拌均匀即可。

37.实施例一:防渗水加强材料由豆类脲酶溶液与无机处理液按体积比1:1~1:5配制而成,无机处理液的成分为大偏确酸销、三聚确酸销和四聚确酸钠,摩尔比为2:1~1:2~1:2。

38.催化剂为有机金属催化剂;优选为有机锌催化剂、有机铋催化剂和有机锡催化剂中的至少一种;进一步优选为二月桂酸二丁基锡。

39.实施例二:豆类脲酶溶液的制备工艺如下:

40.豆类脲酶溶液通过豆类植物中提取得到,提取方法为:将黄豆、黑豆、芸豆和红豆与水按质量比1:15~1:40进行浸泡,通过搅拌破碎之后配置成豆料混合液,静置2小时后,过滤除去黄豆、黑豆、芸豆和红豆,所得滤液加入生物蛋白酶即为豆类脲酶溶液。

41.实施例三:发泡混凝土是以发泡剂、水泥、粉煤灰、石粉搅拌成有机胶结料的双套连续结构的聚合物,中间加入促进剂即可得到发泡混凝土。

42.化学灌浆材料的粘度(25℃,mpa

·

s)150~350;拉伸强度(mpa)》2.1;拉伸扯断伸长率(%)》2.1;拉伸扯断变形率(%)为0。

43.制备案例一:

44.制备防渗水加强材料,具体如下:由豆类脲酶溶液与无机处理液按体积比1:2配制而成;其中大偏确酸销、三聚确酸销和四聚确酸钠可按照实际的地质条件选择删除。

45.制备发泡型混凝土,具体如下:发泡剂、水泥、粉煤灰、石粉搅拌成有机胶结料的双套连续结构的聚合物,中间加入促进剂即可得到发泡混凝土;促进剂为乙基咪唑。

46.将木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、催化剂和增塑剂按比例进行称重,具体为木质素浆0.4、环氧树脂0.17水玻璃0.2、乳胶0.03、微膨胀剂0.02、催化剂0.04和增塑剂0.04。

47.其中微膨胀剂、催化剂和增塑剂按照优选的fs高性能纤维膨胀剂、二月桂酸二丁基锡和聚酯多元醇选取;将称重的木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、催化剂和增塑剂加入到搅拌罐进行搅拌均匀,并加入防渗水加强材料0.12和发泡型混凝土0.08,搅拌均匀即可。

48.化学灌浆材料的灌浆方法如下:

49.在项目建筑地面上布设深孔(即布设深孔灌浆点):沿确定的位置从一端向另一端布设深孔,布设深孔间距为6

±

0.5m(具体根据现场情况而定),即在一个深孔灌浆点与水平向的另一个深孔灌浆点之间的孔心距a1为6

±

0.5m;所述深孔呈矩阵式布设,深孔中心垂直于地面;

50.对深孔进行钻孔:深孔布孔完毕后,施工人员手持电锤根据布孔位置打孔,深孔孔径为30-35mm,深孔空深度为1.5-2m,即使得基层、底板和灌浆土体层的总厚度达到1.5-2m;

51.钻孔完成后进行深孔的清孔、护孔:钻孔后将孔内渣滓清理干净,清孔后进行护孔,避免杂物入孔;在进行清孔处理时,不可采用高压水枪冲洗,清孔干净后须采用措施保护孔洞,严禁杂物入孔。

52.在深孔上布嘴:在钻好的深孔内安装灌浆钢管(灌浆钢管上布设有多个圆形的小灌浆孔,小灌浆孔优选的呈梅花状分布在灌浆钢管上),使灌浆钢管周围与深孔之间无空隙,不漏水,并确保高压灌浆时不松脱;

53.对深孔进行灌浆:将本发明的灌浆材料用灌浆机灌入,使浆液与土石紧密结合,灌浆时的灌入压力保持在1.8-2.2mpa,灌完后对灌浆钢管进行封堵,不能超过结构承受能力。

54.制备案例二:

55.制备防渗水加强材料,具体如下:由豆类脲酶溶液与无机处理液按体积比1:3配制而成;其中大偏确酸销、三聚确酸销和四聚确酸钠可按照实际的地质条件选择删除。

56.制备发泡型混凝土,具体如下:发泡剂、水泥、粉煤灰、石粉搅拌成有机胶结料的双套连续结构的聚合物,中间加入促进剂即可得到发泡混凝土;促进剂为二甲基咪唑。

57.将木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、催化剂和增塑剂按比例进行称重,具体为木质素浆0.5、环氧树脂0.17水玻璃0.1、乳胶0.03、微膨胀剂0.02、催化剂0.04和增塑剂0.04。

58.其中微膨胀剂、催化剂和增塑剂按照优选的fs高性能纤维膨胀剂、二月桂酸二丁基锡和聚酯多元醇选取;将称重的木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、催化剂和增塑剂加入到搅拌罐进行搅拌均匀,并加入防渗水加强材料0.12和发泡型混凝土0.08,搅拌均匀即可。

59.制备案例三:

60.制备防渗水加强材料,具体如下:由豆类脲酶溶液与无机处理液按体积比1:5配制而成;其中大偏确酸销、三聚确酸销和四聚确酸钠可按照实际的地质条件选择删除。

61.制备发泡型混凝土,具体如下:发泡剂、水泥、粉煤灰、石粉搅拌成有机胶结料的双套连续结构的聚合物,中间加入促进剂即可得到发泡混凝土;促进剂为n,n二甲基苯胺。

62.将木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、催化剂和增塑剂按比例进行称重,具体为木质素浆0.4、环氧树脂0.17水玻璃0.2、乳胶0.03、微膨胀剂0.02、催化剂0.04和增塑剂0.04。

63.其中微膨胀剂、催化剂和增塑剂按照优选的fs高性能纤维膨胀剂、二月桂酸二丁基锡和聚酯多元醇选取;将称重的木质素浆、环氧树脂、水玻璃、乳胶、微膨胀剂、催化剂和增塑剂加入到搅拌罐进行搅拌均匀,并加入防渗水加强材料0.12和发泡型混凝土0.08,搅拌均匀即可。

64.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1