一种无溶剂的长链烷烃硅氧烷共聚物及其制备方法与流程

1.本发明涉及新材料领域,具体涉及一种无溶剂的长链烷烃硅氧烷共聚物及其制备方法。

背景技术:

2.塑料工业经过长期的发展,已形成门类较齐全的工业体系,成为与钢材、水泥、木材并驾齐驱的基础材料产业,作为一种新型材料,其使用领域已远远超越上述三种材料。进入21世纪以来,中国塑料工业取得了令世人瞩目的成就,实现了历史性的跨越。作为轻工行业支柱产业之一的塑料行业,近几年增长速度一直保持在10%以上,在保持较快发展速度的同时,经济效益也有新的提高。塑料制品行业规模以上企业产值总额在轻工19个主要行业中位居第三,实现产品销售率97.8%,高于轻工行业平均水平。从合成树脂、塑料机械和塑料制品生产来看,都显示了中国塑料工业强劲的发展势头。

3.塑料润滑剂是现代塑料加工工艺中不可缺少的助剂之一,聚合物在熔融之后通常具有较高的粘度,在加工的过程中需要加入以提高润滑性、减少摩擦、降低界面粘附性能的目的助剂,此助剂即是润滑剂。它能够提高加工速度、降低能耗,提高塑料制品质量,尤其是表观质量。

4.润滑剂种类很多,最常用的分类方法有两种。一种是根据润滑剂成分分类,主要有烃类、脂肪族酰胺类、脂肪族酸类、酯类、醇类、金属皂类以及复合型润滑剂等。另一种是根据润滑剂的作用分类,可分为内、外润滑剂两种。

5.内润滑剂通常是带有极性基团的小分子有机化合物。根据相似相容原理,内润滑剂与极性树脂具有很好的相容性,能够渗入树脂各层粒子间及粒子内,减少分子链段之间的相互作用力,从而降低了“塑化扭矩”。树脂塑化前,树脂与内润滑剂化学吸附后形成络合键,减弱了树脂链段间的摩擦力;树脂塑化后,内润滑剂的极性基团减弱了熔体内分子间及分子链段之间的相互作用力,使树脂熔体易于流动,降低了熔体黏度,起到了内润滑的作用。

6.外润滑剂一般是非极性或者极性较低的化合物,表面张力小,与强极性的树脂相容性小,极易被强极性树脂排斥到体系的界面上,形成薄层外润滑膜,起到减少树脂与金属加工设备表面间的摩擦力、延迟树脂塑化的作用。树脂塑化前,外润滑剂包裹在树脂粒子表面,减少树脂粒子间摩擦;树脂塑化后,外润滑剂在树脂熔体表面形成的薄膜,可以减少树脂对金属表面的粘附和摩擦。

7.润滑剂的内外润滑功能是由它的化学组成、极性、在聚合物熔体中的可溶性所决定的。如果润滑剂只要求其单一润滑作用则它们的选择是很简单的,但是大多数情况是需要将它们的内外润滑作用调到一定程度为最好。理想塑料润滑剂要具有的条件:优异的、效能持久的润滑功能;与聚合物具有良好的相容性,内部、外部润滑作用要平衡,不影响树脂的透明性,不起霜、不易结垢,与其它助剂配伍性好;外表引力小,在界面处扩展性好,易形成界面层;热稳定功能优秀,在加工成型过程中不分化、不蒸发、不降低聚合物的各种优秀

功能,不影响制品再次加工功能;无毒,无污染,不腐蚀设备。

8.传统的塑料润滑剂:石蜡烃、脂肪酸及其酯类、金属皂类、低分子树脂等,由于产品结构简单,性能比较单一,在润滑持久性、稳定性、安全性以及与其它助剂配伍性等方面都有一定的使用局限性和缺点,已经不能满足塑料成型加工更高的要求。例如石蜡烃类润滑剂,来源比较广泛,价格相对低廉,但性能比较单一,通常需要与其它助剂配伍使用,且随着碳数增长,与塑料体系相容性变差,同时影响制品的透明度,用量多时易产生发黏和压折;脂肪酸类最常用的是硬脂酸,用量少时具有防压折效果,但用量多时易引起喷霜影响制品的透明度。

9.有机硅材料是一种应用发展较快的新型材料,广泛应用于石油、化工、纺织、建筑、食品、医药等领域。近年来,有机硅材料的优异性能也引起了国内外塑料加工行业的注意,已成为目前塑料材料研究的热点。

10.目前市面上常见的硅材料类润滑剂以硅酮母粒为主,硅酮母粒是由硅氧烷、树脂载体以及其它助剂组合而成。作为润滑剂,可以降低摩擦系数、提高润滑性、提高产品加工流动性、降低损耗、减少设备摩擦等,广泛应用于pp、pe、eva、pa、pc等热塑性塑料加工领域,能够基本满足当前塑料领域的应用需求。然而硅酮母粒在应用过程中也存在明显的缺陷和不足。首先是功能性主材硅氧烷的选取问题,硅氧烷分子间作用力较强,且硅氧键与树脂材料的碳碳键相容性较差,因此不容易通过物理方法分散均匀。如果选取低链段的液态硅氧烷,使用过程中低表面能液态硅氧烷迁移到塑料制品表层,导致出油,影响塑料制品的粘接和表面二次加工;如果选取高链段的硅氧烷,分散性较差,难以起到有效的润滑作用。其次是树脂载体的配伍性。目前常用的树脂载体为pp、pe,与常规的pp、pe、pa、pc、eva等塑料相容性较好,但是与pbt、ptfe、pom等特殊塑料树脂相容性较差,容易导致制品表面分层、易剥落。

11.因此,市场上迫切需求一类高效能硅材料润滑剂,既能满足基本的隔离润滑需求,又能与树脂相容性较好,内外润滑作用均衡,且与其它助剂配伍性良好。本专利一种无溶剂的长链烷烃硅氧烷共聚物即为该类型助剂,可相对均衡的满足各向需求。

技术实现要素:

12.本专利涉及的一种无溶剂的长链烷烃硅氧烷共聚物(以下称发明物),是以聚硅氧烷为基础,其基本结构单元是由无机质硅氧烷(si-o-si)构成,通过硅氢加成使各种有机基团相连接而形成侧链。这种特殊分子结构使它集有机物和无机物的双重功能与一身,既具备了硅材料基础的低表面张力低表面能、耐温耐候性、生理生物特性,通过改性又赋予了塑料行业所需的优异的应用特性。借助发明物中硅氧烷链段的分子柔性和热稳定性,使其能快速分散在熔融的塑料流体中,更好的提高了熔融树脂的流动润滑性,降低加工能耗,延长加工机械的使用寿命。通过调整发明物硅氧烷结构和有机基团侧链的种类及配比,可提升发明物与不同类型树脂的相容性,通过调整发明物硅氧烷与有机结构互相嵌段的结构类型,可使内外润滑作用平衡,从而达到促进熔融、改善色泽、增加光泽、防静电、避免降解、增加制品韧性、降低加工能耗、提高加工速率等目的。

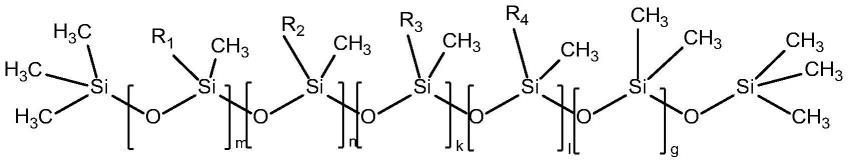

13.本发明一种无溶剂的长链烷烃硅氧烷共聚物(简称发明物,以下同)具有以下分子

结构式:

14.其中:

15.式中的r1为长链烷烃基,结构选自cah

2a+1,

,其中a=30-50;

16.式中的r2为短链烷烃基,结构选自cbh

2b+1,

,其中b=8,12,14,16,18;

17.式中的r3代表酯烃基,结构选自c2h4coor5或者ch(ch3)ch2coor5,其中r5选自如下结构的烃基中的任意一种:ch3;或者c2h5;或者

18.c2h4oh;或者c3h7;或者c3h6oh;或者c4h9;或者c4h8oh;或者c8h

17

;式中的r4为聚醚烃基,结构选自c3h6o(c2h4o)c(c3h6o)dr6,其中c,d为0-12的整数,r6结构选自h,ch3,c4h9,coch3;

19.式中的m、n、k、l、g为发明物分子内各单元基团的相对数量,计算值保留一位小数,其中:m=5-30;n=1-20;k=1-5;l=1-5;g=1-45。

20.发明物分子中所述r1基团来源于长链烯烃ceh

2e

,其中e=30-50,r1基团在整个长链烷烃硅氧烷共聚物分子中的质量占比为1-50%。

21.发明物分子中所述r2基团来源于短链烯烃cfh

2f

,其中f=8,12,14,16,18,r2基团在整个长链烷烃硅氧烷共聚物分子中的质量占比为1-30%。

22.发明物分子中所述r3基团来源于丙烯酸酯,为下列选型中的一种或多种:丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸乙酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯、丙烯酸丙酯、甲基丙烯酸丙酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯、丙烯酸丁酯、甲基丙烯酸丁酯、丙烯酸羟丁酯、甲基丙烯酸羟丁酯、丙烯酸辛酯、甲基丙烯酸辛酯。r3在整个长链烷烃硅氧烷共聚物分子中的质量占比为1-10%。

23.发明物分子中所述r4基团来源于烯丙基聚醚ch2=chch2o(c2h4o)

x

(c3h6o)yr7,其中x,y为0-12的整数,r7结构选自h,ch3,c4h9,coch3。r4在整个长链烷烃硅氧烷共聚物分子中的质量占比为1-10%。

24.以上结构的聚硅氧烷链段的分子量范围在3000-15000之间,优选分子量范围在5000-10000之间。分子量低较难体现硅材料的低表面张力低表面能、耐温耐候性、生理生物等特性,分子量高与树脂体系相容性变差,内外润滑作用失衡,导致性能下降且影响制品的透明度。经测试验证,硅氧链最优的分子量范围在5000-10000之间。

25.上述结构的r1长链烷烃结构,是分子量420-700的长链烯烃通过硅氢加成与硅氧链段形成化学键,得到含有长链烷烃的聚硅氧烷。所述的长链烷烃以碳原子的数量计,则可选择的范围为30-50。r1长链烯烃,与树脂体系亲和力较好,它在发明物分子中作用体现在可以调整发明物与塑料树脂的亲和力,由于聚硅氧烷表面张力低,根据热力学第一定律,在共混材料中,表面张力低的一方有表面迁移的趋势,通过定量控制长链烯烃与硅氧烷之间的相对比例调整发明物在塑料中的迁移性。

26.上述结构的r2短链烷烃结构,是分子量112-252的短链烯烃通过硅氢加成与硅氧链段形成化学键,得到含有短链烷烃的聚硅氧烷。所述的短链烷烃以碳原子的数量计,则可选择的有8、12、14、16、18。r2短链烯烃,常温下为液态,它在发明物分子中作用体现在与树

脂体系亲和力稍差,容易从熔料中往外迁移,在成型过程中能在熔料与模具间形成一层很薄的隔离膜,降低材料加工过程中的内摩擦热,便于加工,在润滑体系中主要起到内润滑作用。

27.上述结构的r3基团是丙烯酸酯通过硅氢加成与硅氧链段形成化学键,得到含有酯烃基结构的聚硅氧烷。丙烯酸酯作为合成酯的品类之一,具备较强的润滑性能。由于丙烯酸酯与树脂体系相容性较差,在润滑体系中主要起到外润滑作用。润滑剂外润滑作用是否有效,应以它能否在成型温度时,在塑料面层结成完整的润滑性薄膜为准。常规硅酮母粒润滑剂的缺点在于用量较难调控,不足时物料与机械之间的摩擦力增大,导致物料黏附于设备中,使生产的制品表面不光滑,有刮痕。过量时与物料相容性较差的硅氧烷材料容易迁移至制品表面,造成析出、起霜,同时影响制品粘接、表面修饰等后续加工。本发明物结构中所述r3基团作用优势体现于既满足了润滑性能的要求,同时在迁移到制品表面后可形成完整的润滑性薄层,使制品容易脱模,制品表面光滑润泽,有很好的手感,并赋予材料一定的防水防污和耐刮擦的性能。

28.上述结构的r4基团是烯基聚醚通过硅氢加成与硅氧链段形成化学键,得到含有聚醚烃基结构的聚硅氧烷。它在发明物分子中作用一是调整润滑剂硅氧键主链以及多种有机基团侧链的极性特性,使润滑剂能够与树脂相匹配,达到内外润滑作用平衡的目的;二是通过引入特殊的亲水性聚醚基团,可以改善传统塑料的疏水性特性,在应用爽滑、防静电、使用安全、环保降解等领域,突破了传统塑料的缺陷,具有很强的实用价值。

29.发明物分子结构式中的m、n、k、l、g为发明物分子内单元相对数量,其中m=5-30;n=1-20;k=1-5;l=1-5;g=1-45,计算值保留一位小数。发明物分子结构式中的r1、r2、r3是主要功能基团,分别提供体系相容性、内润滑性、外润滑性,是构成润滑剂性能的主体基团,其中r3基团为市面产品所不具备的基团,在润滑剂应用过程中,基于独特的成膜润滑特性,赋予润滑剂优良的外润滑性能。r4基团也是市面产品所不具备的基团,基于独特的亲水特性,在调整润滑剂内外润滑平衡的同时,也赋予了塑料制品新的特性。甲基硅氧烷聚合基团的主要功能一方面是增加聚硅氧烷的占比,赋予润滑剂硅材料所体现的耐温耐候性、生理生物等特性,另一方面是稀释聚合单体硅氧烷内的硅氢键相对密度,使发明物在反应过程中能够更充分,达到均一规则共聚,避免因空间位阻造成活性端反应不充分的问题。

30.一种长链烷烃硅氧烷共聚物的制备方法,以相对摩尔数计,该制备方法包括以下步骤:

31.(1)含氢硅氧烷聚合物的制备:

32.将1-10mol含si-h结构的侧链高含氢聚硅氧烷、8-500mol含si-o结构的八甲基环四硅氧烷、0.5-30mol六甲基二硅氧烷加入带有强力搅拌装置的玻璃或者不锈钢反应釜中,搅拌升温至80-90℃,然后加入釜内总质量0.1-0.5%的催化剂,保持温度不变,持续反应过程3-8h,反应结束去除催化剂,将物料泵入脱低釜,在这过程中持续搅拌,加热到170-190℃,开启冷却循环水、氮气和真空泵,进行减压蒸馏,脱出未反应的低沸物,该过程持续5h,得到含氢硅氧烷聚合物m;

33.(2)长链烷烃硅氧烷共聚物制备:

34.分别对长链烯烃单体、短链烯烃单体、丙烯酸酯单体和烯丙基聚醚单体进行脱水预处理,具体操作为:将物料加入带强力电动搅拌装置的玻璃或不锈钢反应釜内,搅拌加热

至100-110℃,-0.1mpa条件下真空脱水1-1.5h,降温至40-50℃待用;

35.将含10mol-sih结构的含氢硅氧烷聚合物m加入带有强力搅拌装置的玻璃或者不锈钢反应釜中,投入已脱水处理过的各类单体,各类单体合计摩尔数量为11mol,搅拌升温至80-90℃,通n2,然后加入釜内总质量0.01-0.05%的有机钯或有机铂催化剂,反应过程中,体系自动升温,最高至150℃,在这过程中持续搅拌,保温反应2-3h,反应结束后,开启冷却循环水、氮气和真空泵,进行减压蒸馏,脱出体系中的低沸物,该过程持续进行n2保护,持续减压蒸馏5h,得到长链烷烃硅氧烷共聚物。

36.含氢硅氧烷聚合物的制备所用催化剂为:三氟甲基磺酸、硫酸、阳离子树脂、酸化活性白土。

37.有机钯和有机铂包括以下任选一种:氧化钯(pdo)、氢氧化钯(pd(oh)2、氯化钯(pbcl2)、四硝基钯酸钠(na2pd(no3)4)、氯铂酸(h2ptcl6)。

具体实施方式

38.以下是结合上述发明内容的本发明的具体实施例,需要说明的是,实施例只是发明物其中的个例,是为进一步地阐述本发明,而非限制本发明的范围。

39.实施例1:

40.(1)含氢硅氧烷聚合物的制备:

41.将100g侧链高含氢聚硅氧烷(美国道康宁公司)、700g八甲基环四硅氧烷(美国道康宁公司)、20g六甲基二硅氧烷(成都硅宝科技有限公司)加入带有强力搅拌装置的玻璃或不锈钢反应釜内,搅拌升温至80-90℃,然后加入10g酸性活化白土,保持温度不变,持续反应过程3-8h,反应结束去除催化剂,将物料泵入脱低釜,在这过程中持续搅拌,加热到170-190℃,开启冷却循环水、氮气和真空泵,进行减压蒸馏,脱出未反应的低沸物,该过程持续5h,得到含氢硅氧烷聚合物m1待用,该聚合物不取出(仅在必要时取微量做-sih基团的含量测定);

42.(2)长链烷烃硅氧烷共聚物制备:

43.分别对长链烯烃单体、短链烯烃单体、丙烯酸酯单体和烯丙基聚醚单体进行脱水预处理,具体操作为:将物料加入带强力电动搅拌装置的玻璃或不锈钢反应釜内,搅拌加热至100-110℃,-0.1mpa条件下真空脱水1-1.5h,降温至40-50℃待用;

44.在预聚物m1反应釜中,投入已脱水处理过的各类单体,各单体数量分别为:600g长链烯烃c

40h80

(上海棋成)、40g短链烯烃c

14h28

(上海棋成)、25g甲基丙烯酸丁酯(山东国化化学)、80g烯丙基聚醚400分子量(扬州晨化b400),搅拌升温至80℃,通入n

2,

,然后加入0.5g铂催化剂的异丙醇分散液(分散液浓度为1%),反应过程中,体系自动升温,最高至150℃,在这过程中持续搅拌,保温反应2-3h,反应结束后,开启冷却循环水、氮气和真空泵,进行减压蒸馏,脱出未反应的低沸物,该过程持续进行n2保护,持续减压蒸馏5h,得到长链烷烃硅氧烷共聚物。

45.实施例1中各物料的取值范围列表如下:

[0046][0047][0048]

该发明物的化学简式示意如下:

[0049]

[0050]

上式中的各基团分别代表如下:

[0051]

r1结构选自c

40h79

,基团单元数为5.5;

[0052]

r2结构选自c

14h27

,基团单元数为1;

[0053]

r3结构选自ch2ch(ch3)cooc4h9,基团单元数为1;r4结构选自c3h6(c2h4o)2(c3h6o)6c4h9,基团单元数为1;

[0054]

发明物中此结构的基团单元数为41.5。

[0055]

实施例2:

[0056]

(1)含氢硅氧烷聚合物的制备:

[0057]

将200g侧链高含氢聚硅氧烷(美国道康宁公司)、600g八甲基环四硅氧烷(美国道康宁公司)、20g六甲基二硅氧烷(成都硅宝科技有限公司)加入带有强力搅拌装置的玻璃或者不锈钢反应釜中,搅拌升温至80-90℃,然后加入5g的阳离子树脂,保持温度不变,持续反应过程3-8h,反应结束去除催化剂,将物料泵入脱低釜,在这过程中持续搅拌,加热到170-190℃,开启冷却循环水、氮气和真空泵,进行减压蒸馏,脱出未反应的低沸物,该过程持续5h,得到含氢硅氧烷聚合物m2待用,该聚合物不取出(仅在必要时取微量做-sih基团的含量测定);

[0058]

(2)长链烷烃硅氧烷共聚物制备:

[0059]

分别对长链烯烃单体、短链烯烃单体、丙烯酸酯单体和烯丙基聚醚单体进行脱水预处理,具体操作为:将物料加入带强力电动搅拌装置的玻璃或不锈钢反应釜内,搅拌加热至100-110℃,-0.1mpa条件下真空脱水1-1.5h,降温至40-50℃待用;

[0060]

在预聚物m2反应釜中,投入已脱水处理过的各类单体,各单体数量分别为:800g长链烯烃c

40h80

(上海棋成)、50g短链烯烃c

14h28

(上海棋成)、200g甲基丙烯辛酯(山东国化化学)、70g烯丙基聚醚(扬州晨化a350),搅拌升温至80℃,通入n2,,然后加入1g铂催化剂的异丙醇分散液(分散液浓度为1%),反应过程中,体系自动升温,最高至150℃,在这过程中持续搅拌,保温反应2-3h,反应结束后,开启冷却循环水、氮气和真空泵,进行减压蒸馏,脱出未反应的低沸物,该过程持续进行n2保护,持续减压蒸馏5h,得到长链烷烃硅氧烷共聚物。

[0061]

实施例2中各物料的取值范围列表如下:

[0062][0063][0064]

该发明物的化学简式示意如下:

[0065][0066]

上式中的各基团分别代表如下:

[0067]

r1结构选自c

40h79

,基团单元数为7;

[0068]

r2结构选自c

14h27

,基团单元数为1.5;

[0069]

r3结构选自c2h4cooc8h

17

,基团单元数为6;

[0070]

r4结构选自c3h6(c2h4o)8(c3h6o)8coch3,基团单元数为1;

[0071]

发明物中此结构的基团单元数为34。

[0072]

实施例3:

[0073]

(1)含氢硅氧烷聚合物的制备:

[0074]

将400g侧链高含氢聚硅氧烷(美国道康宁公司)、400g八甲基环四硅氧烷(美国道康宁公司)、10g六甲基二硅氧烷(成都硅宝科技有限公司)加入带有强力搅拌装置的玻璃或者不锈钢反应釜中,搅拌升温至80-90℃,然后加入釜内总质量10g的硫酸,保持温度不变,持续反应过程3-8h,反应结束去除催化剂,将物料泵入脱低釜,在这过程中持续搅拌,加热到170-190℃,开启冷却循环水、氮气和真空泵,进行减压蒸馏,脱出未反应的低沸物,该过程持续5h,得到含氢硅氧烷聚合物m3待用,该聚合物不取出(仅在必要时取微量做-sih基团的含量测定);

[0075]

(2)长链烷烃硅氧烷共聚物制备:

[0076]

分别对长链烯烃单体、短链烯烃单体、丙烯酸酯单体和烯丙基聚醚单体进行脱水预处理,具体操作为:将物料加入带强力电动搅拌装置的玻璃或不锈钢反应釜内,搅拌加热至100-110℃,-0.1mpa条件下真空脱水1-1.5h,降温至40-50℃待用;

[0077]

在预聚物m3反应釜中,投入已脱水处理过的各类单体,各单体数量分别为:2200g长链烯烃c

40h80

(上海棋成)、300g短链烯烃c

12h24

(上海棋成)、70g甲基丙烯乙酯(山东国化化学)、300g烯丙基聚醚(扬州晨化f-6),搅拌升温至80℃,通入n2,,然后加入2g铂催化剂的异丙醇分散液(分散液浓度为1%),反应过程中,体系自动升温,最高至180℃,在这过程中持续搅拌,保温反应2-3h,反应结束后,开启冷却循环水、氮气和真空泵,进行减压蒸馏,脱出未反应的低沸物,该过程持续进行n2保护,持续减压蒸馏5h,得到长链烷烃硅氧烷共聚物。

[0078]

实施例3中各物料的取值范围列表如下:

[0079][0080]

该发明物的化学简式示意如下:

[0081]

上式中的各基团分别代表如下:

[0082]

r1结构选自c

40h79

,基团单元数为20;

[0083]

r2结构选自c

14h27

,基团单元数为8;

[0084]

r3结构选自ch2ch(ch3)cooc2h5,基团单元数为1;

[0085]

r4结构选自c3h6(c2h4o)8ch3,基团单元数为3;

[0086]

发明物中此结构的基团单元数为18。

[0087]

上述实施例1、2、3的发明物编号分别为e1、e2、e3,各发明物中不同结构的占比见下表:

[0088][0089]

根据结构决定性质,性质决定应用的一般理论,各发明代表e1、e2和e3的性能特点和应用方向为:

[0090]

合成实例发明物e1,硅氧烷链段相对其他发明物占比较高,分子柔性强,润滑效率高,分子内部,硅氧烷链段以及改性链段占比较均衡,与树脂相容性较好,内外润滑作用平衡,在实际应用中,添加量千分之五,可大幅降低综合成本,降低设备磨损,延长其使用寿命,提高生产效率。通过塑料开炼机应用评测比对,发明物e1相比常规硅酮母粒,所得的塑料制品在外观状态、手感润滑、防水防污耐刮擦性能等方面有明显的优势。

[0091]

合成实例发明物e2,丙烯酸酯基含量有所提高,产物为半固态膏状物,在应用方向上表现出优良的外润滑以及成膜特性,能够在树脂界面形成薄层外润滑膜,外滑性能突出,在实际应用过程中,可做外滑助剂和内添加脱模剂使用,能有效减少树脂对金属表面的粘附和摩擦,大幅降低设备磨损,提高生产效率。

[0092]

合成实例发明物e3,提高了亲水性聚醚基团占比,可以改善传统塑料的亲水性特性,因聚醚结构与塑料树脂相容性差,加之硅氧烷表面张力低,该发明物在树脂内部有表面迁移的趋势,为避免该发明物在树脂表面析出,在结构设计上增加了长链烷烃的占比,平衡其在树脂中的相容度。在实际应用中,能起到表面爽滑、防静电等功能,有效弥补或加强了塑料的各项功能性需求。

[0093]

如上所述,所给出的实施案例是结合具体内容提供的一种或多种实施方式,并不认定本发明的具体实施只局限于这些说明。凡与本发明的方法、结构等近似、雷同,或是对于本发明构思前提下做出若干技术推演或替换,都应当视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1