一种耐高温、高韧性生物基长链尼龙树脂及其制备方法与流程

1.本发明属于高分子材料制备技术领域,具体涉及一种耐高温、高韧性生物基长链尼龙树脂及其制备方法。

背景技术:

2.尼龙又名聚酰胺,简称pa,其具有优良的机械性能、优良的阻隔性能、高耐热性、高耐磨性、高耐化学腐蚀等优异的综合性能,广泛应用于机械制造业、电动工具、电子电器及交通运输等领域。在尼龙分子中,一般将两个酰胺基团之间的亚甲基长度在10以上的尼龙称之为长碳链尼龙,也称为长链尼龙,其是一种热塑性粉末,具有工作温度宽、物理性能优良及耐磨性好、摩擦系数小等优点。此外,随着全球石油资源的日益匮乏,来源于可再生资源的生物基尼龙受到广泛关注,生物基尼龙通常是指以生物质材料为原料,通过微生物、化学等方法制备聚酰胺前体,在通过聚合反应制备得到尼龙,其具有可再生、绿色环保等优点。常见的生物基尼龙主要有尼龙11、尼龙10t、尼龙1010、尼龙1012、尼龙410、尼龙610等,其通常具有更长的烷基链,因此具有吸水率低,韧性及抗冲击性好,且熔点低,但其拉伸强度、弹性模量较低。

3.此外,在汽车管路领域,一些特殊部位,如发动机周边,此时不仅要求材料的韧性和柔性、吸水率、密度、断裂伸长率、耐腐蚀性等常规管路要求的性能,同时对材料的耐热性能有更高的要求,通常要求耐温达到250℃以上,由于长链尼龙普遍的熔点在200℃以下(pa11熔点187℃、pa12熔点178℃、pa1012熔点191℃等),因此,市面上已商品化的长链尼龙很难达到发动机周边高温使用环境的工况要求或者说很难达到理想的使用效果。

4.而目前pa11和pa12的合成原料基本由国外技术垄断,国内目前没有实现pa11和pa12材料的国产化聚合生产,汽车管路领域所用的pa11和pa12尼龙材料全部由国外进口,价格十分昂贵,因此国产替代方案显得尤为迫切;而符合高温使用状况的高温尼龙产品(如pa6t、pa10t、pa66加玻纤等),其柔韧性差,难以挤出加工成管材。因此目前市场上已有的生物基尼龙难以符合汽车管路领域管材的树脂性能要求。

技术实现要素:

5.有鉴于此,本发明有必要提供一种耐高温、高韧性生物基长链尼龙树脂,通过原料单体的选择以及配比,结合分子量分布的调节,使得该生物基长链尼龙树脂具有高韧性的同时,还具有耐高温的特点,满足汽车管路领域的树脂性能要求。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明首先提供了一种耐高温、高韧性生物基长链尼龙树脂,按照摩尔量份计,其由100份二元胺、100份二元酸、0.0001-0.4份分子量调节剂和0.0001-0.4份催化剂制备而成。

8.进一步方案,所述二元胺选自碳链长度为c10-c18的二元胺中的至少一种;

9.优选地,所述二元胺为1,10-癸二胺。

10.进一步方案,所述二元酸为二元酸a和二元酸b的混合;所述二元酸a选自碳链长度为c10-c14的二元酸中的一种,所述二元酸b选自1,4-环己烷二甲酸、1,3-环己烷二甲酸、1,4-环己烷二乙酸中的一种;

11.优选地,所述二元酸a为十四碳二元酸,所述二元酸b为1,4-环己烷二甲酸。

12.进一步方案,所述分子量调节剂选自醋酸、丙酸、苯甲酸、丁酸、1-己酸、苯乙酸中的至少一种。

13.进一步方案,所述催化剂选自次磷酸钙、次磷酸镁、次磷酸铝、次磷酸钠、次磷酸钾中的至少一种。

14.本发明进一步提供了一种如前所述的耐高温、高韧性生物基长链尼龙树脂的制备方法,包括以下步骤:

15.在惰性气体氛围下,采用二元酸、二元胺和水配置长链尼龙盐溶液,并采用二元胺调节所述长链尼龙盐溶液的ph至7.0-8.8之间;

16.将所述长链尼龙盐溶液、分子量调节剂和催化剂混合后共聚反应,获得长链尼龙熔体;

17.将所述长链尼龙熔体后处理,制得长链尼龙树脂;

18.优选地,所述惰性气体选自稀有气体或氮气中的至少一种;

19.优选地,所述长链尼龙盐溶液的质量浓度在40%-60%之间。

20.进一步方案,所述共聚反应的具体步骤为:在1-2h内加热使反应体系温度升至180℃,该温度下持续反应1-3h后;继续升温,温度升至210-230℃,压力为1.5-2.7mpa时,保持压力不变并在2-5h内缓慢排除水蒸气,保压结束时反应体系的温度为240-260℃,再在40min-2h降压使反应体系内压力降至表压为0-0.1mpa,且降压结束后反应体系的温度为260-300℃,然后继续常压反应。

21.进一步方案,所述长链尼龙熔体的相对粘度为2.0-2.5。

22.进一步方案,所述后处理的步骤为:将长链尼龙熔体切粒后,在170-210℃、-0.099mpa真空条件下持续干燥增粘至长链尼龙树脂的相对粘度在3.0-3.7之间。

23.本发明进一步公开了如前所述的耐高温、高韧性生物基长链尼龙树脂或者如前所述的制备方法制得的耐高温、高韧性生物基长链尼龙树脂在制备汽车管路管材中的应用。

24.本发明的有益效果:

25.本发明中的生物基长链尼龙树脂相比于一般的长链尼龙树脂具有更高的熔点,从而具有优异的耐高温性能,解决了其耐热问题。

26.本发明中合成的生物基长链尼龙树脂由于引入了特定环状结构单体,使合成的聚酰胺再具有较高的耐热性能的同时,同时还能保持优异的柔韧性。

27.本发明中生物基长链尼龙树脂的制备方法简单,工艺参数易于控制,无需大型仪器协助,便于进行量化生产。

具体实施方式

28.下面通过具体实施例对本发明进行说明,需要说明的是,下面的具体实施例仅仅是用于说明的目的,而不以任何方式限制本发明的范围,另外,如无特别说明,未具体记载条件或者步骤的方法均为常规方法。

29.以下实施例和对比例中采用的原料具体信息如下:

30.1,10-癸二胺,利安隆-凯亚,聚合级≥99%;

31.1,4-环己烷二甲酸(chda),辽阳石化,聚合级≥99%;

32.1,3-环己烷二甲酸,国药试剂,聚合级≥99%;

33.1,4-环己烷二乙酸,国药试剂,聚合级≥99%;

34.十四碳二元酸,上海凯赛生物技术股份有限公司,聚合级≥99%;

35.十五碳二元酸,上海凯赛生物技术股份有限公司,聚合级≥99%;

36.长链聚酰胺pa11,牌号1047,阿科玛;

37.长链聚酰胺pa12,牌号2161,赢创;

38.高温尼龙pa6t,牌号sh290,成都升宏;

39.其他未言明的试剂和材料均可从商业途径获得;可以理解的是,以上原料试剂仅为本发明一些具体实施方式的示例,使得本发明的技术方案更加清楚,并不代表本发明仅能采用以上试剂,具体以权利要求书中的范围为准。

40.实施例1

41.氮气条件下,将10mol的1,10-癸二胺、6.5mol的1,4-环己烷二甲酸、3.5mol的十四碳二元酸和水混合均匀,制得45wt%的尼龙盐溶液;将配置好的尼龙盐溶液用癸二胺调节ph至8.00;再向尼龙盐溶液中加入0.0005mol分子量调节剂苯甲酸、催化剂亚磷酸0.01mol,获得混合溶液;

42.随后将混合溶液加热,在(1.5h)内加热使反应体系温度升至180℃,该温度下持续反应1.5h,后继续升温,温度升至225℃,压力为2.3mpa时,保持压力不变并缓慢排除水蒸气保持(3.5h),保压结束时反应体系的温度为255-260℃,再降压(1.5h)使反应体系内压力降至常压,且降压结束后反应体系的温度为295℃左右,然后继续常压反应,得到相对粘度2.0~2.5的长链尼龙熔体,然后切粒干燥,将所得粒子放入真空转股干燥增粘,在170-210℃、-0.099mpa真空条件下持续增粘24h,得到相对粘度3.0-3.7的生物基长链聚酰胺树脂。

43.实施例2

44.氮气条件下,将10mol的1,10-癸二胺、6.0mol的1,4-环己烷二甲酸、4.0mol的十四碳二元酸和水混合均匀,制得45wt%的尼龙盐溶液;将配置好的尼龙盐溶液用癸二胺调节ph至8.00;再向尼龙盐溶液中加入0.0005mol分子量调节剂苯甲酸,催化剂亚磷酸0.01mol,获得混合溶液;

45.随后将混合溶液加热,在(1.5h)内加热使反应体系温度升至180℃,该温度下持续反应1.5h,后继续升温,温度升至225℃,压力为2.3mpa时,保持压力不变并缓慢排除水蒸气保持(3.5h),保压结束时反应体系的温度为255-260℃,再降压(1.5h)使反应体系内压力降至常压,且降压结束后反应体系的温度为295℃左右,然后继续常压反应,得到相对粘度2.0~2.5的长链尼龙熔体,然后切粒干燥,将所得粒子放入真空转股干燥增粘,在170-210℃、-0.099mpa真空条件下持续增粘24h,得到相对粘度3.0-3.7的生物基长链聚酰胺树脂。

46.实施例3

47.氮气条件下,将10mol的1,10-癸二胺、5.5mol的1,4-环己烷二甲酸、4.5mol的十四碳二元酸和水混合均匀,制得45wt%的尼龙盐溶液;将配置好的尼龙盐溶液用癸二胺调节ph至8.00;再向尼龙盐溶液中加入0.0005mol分子量调节剂苯甲酸,催化剂亚磷酸0.01mol,

获得混合溶液;

48.随后将溶液加热,在(1.5h)内加热使反应体系温度升至180℃,该温度下持续反应1.5h,后继续升温,温度升至225℃,压力为2.3mpa时,保持压力不变并缓慢排除水蒸气保持(3.5h),保压结束时反应体系的温度为255-260℃,再降压(1.5h)使反应体系内压力降至常压,且降压结束后反应体系的温度为295℃左右,然后继续常压反应,得到相对粘度2.0~2.5的长链尼龙熔体,然后切粒干燥,将所得粒子放入真空转股干燥增粘,在170-210℃、-0.099mpa真空条件下持续增粘24h,得到相对粘度3.0-3.7的生物基长链聚酰胺树脂。

49.实施例4

50.氮气条件下,将10mol的1,10-癸二胺、6.5mol的1,3-环己烷二甲酸、3.5mol的癸二元酸和水混合均匀,制得40wt%的尼龙盐溶液;将配置好的尼龙盐溶液用癸二胺调节ph至7.00;再向尼龙盐溶液中加入0.00001mol分子量调节剂醋酸、催化剂次磷酸铝0.00001mol,获得混合溶液;

51.随后将混合溶液加热,在(1h)内加热使反应体系温度升至180℃,该温度下持续反应1h,后继续升温,温度升至210℃,压力为1.5mpa时,保持压力不变并缓慢排除水蒸气保持(2h),保压结束时反应体系的温度为240-255℃,再降压(40min)使反应体系内压力降至常压,且降压结束后反应体系的温度为260-280℃左右,然后继续常压反应,得到相对粘度2.0~2.5的长链尼龙熔体,然后切粒干燥,将所得粒子放入真空转股干燥增粘,在170-210℃、-0.099mpa真空条件下持续增粘24h,得到相对粘度3.0-3.7的生物基长链聚酰胺树脂。

52.实施例5

53.氮气条件下,将10mol的1,10-癸二胺、6.5mol的1,4-环己烷二乙酸、3.5mol的十二碳二元酸和水混合均匀,制得60wt%的尼龙盐溶液;将配置好的尼龙盐溶液用癸二胺调节ph至8.80;再向尼龙盐溶液中加入0.04mol分子量调节剂丁酸、催化剂次磷酸钾0.04mol,获得混合溶液;

54.随后将混合溶液加热,在(2h)内加热使反应体系温度升至180℃,该温度下持续反应3h,后继续升温,温度升至230℃,压力为2.7mpa时,保持压力不变并缓慢排除水蒸气保持(5h),保压结束时反应体系的温度为255-260℃,再降压(2h)使反应体系内压力降至常压,且降压结束后反应体系的温度为280-300℃左右,然后继续常压反应,得到相对粘度2.0~2.5的长链尼龙熔体,然后切粒干燥,将所得粒子放入真空转股干燥增粘,在170-210℃、-0.099mpa真空条件下持续增粘24h,得到相对粘度3.0-3.7的生物基长链聚酰胺树脂。

55.对比例1

56.阿科玛长链聚酰胺pa11,牌号1047。

57.对比例2

58.赢创长链聚酰胺pa12,牌号2161。

59.对比例3

60.成都升宏高温尼龙pa6t,牌号sh290。

61.对比例4

62.氮气条件下,将10mol的1,10-癸二胺、7.0mol的1,4-环己烷二甲酸、3.0mol的十四碳二元酸和水混合均匀,制得45wt%的尼龙盐溶液;将配置号的尼龙盐溶液用癸二胺调节ph至8.00;再向尼龙盐溶液中加入0.0005mol分子量调节剂苯甲酸、催化剂亚磷酸0.01mol,

0.099mpa真空条件下持续增粘24h,得到相对粘度3.0-3.7的生物基长链聚酰胺树脂。

73.对比例8

74.氮气条件下,将10mol的1,10-癸二胺、5.5mol的对苯二甲酸、4.5mol的十四碳二元酸和水混合均匀,制得45wt%的尼龙盐溶液;将配置号的尼龙盐溶液用癸二胺调节ph至8.00;再向尼龙盐溶液中加入0.0005mol分子量调节剂苯甲酸,催化剂亚磷酸0.01mol,获得混合溶液;

75.随后将溶液加热,在(1.5h)内加热使反应体系温度升至180℃,该温度下持续反应1.5h,后继续升温,温度升至225℃,压力为2.3mpa时,保持压力不变并缓慢排除水蒸气保持(3.5h),保压结束时反应体系的温度为255-260℃,再降压(1.5h)使反应体系内压力降至常压,且降压结束后反应体系的温度为295℃左右,然后继续常压反应,得到相对粘度2.0~2.5的长链尼龙熔体,然后切粒干燥,将所得粒子放入真空转股干燥增粘,在170-210℃、-0.099mpa真空条件下持续增粘24h,得到相对粘度3.0-3.7的生物基长链聚酰胺树脂。

76.对比例9

77.本氮气条件下,将10mol的1,10-癸二胺、5.5mol的呋喃二甲酸、4.5mol的十四碳二元酸和水混合均匀,制得45wt%的尼龙盐溶液;将配置号的尼龙盐溶液用癸二胺调节ph至8.00;再向尼龙盐溶液中加入0.0005mol分子量调节剂苯甲酸,催化剂亚磷酸0.01mol,获得混合溶液;

78.随后将溶液加热,在(1.5h)内加热使反应体系温度升至180℃,该温度下持续反应1.5h,后继续升温,温度升至225℃,压力为2.3mpa时,保持压力不变并缓慢排除水蒸气保持(3.5h),保压结束时反应体系的温度为255-260℃,再降压(1.5h)使反应体系内压力降至常压,且降压结束后反应体系的温度为295℃左右,然后继续常压反应,得到相对粘度2.0~2.5的长链尼龙熔体,然后切粒干燥,将所得粒子放入真空转股干燥增粘,在170-210℃、-0.099mpa真空条件下持续增粘24h,得到相对粘度3.0-3.7的生物基长链聚酰胺树脂。

79.性能测试

80.对实施例和对比例中制得的生物基长链尼龙树脂进行相关性能测试,其中各测试项目的方法具体为:

81.(1)拉伸试验测试参照标准iso-572-2,测试条件:50mm/min。

82.(2)冲击试验测试参照标准iso-180/1a,测试条件:23℃。

83.(3)相对粘度:乌氏粘度计浓硫酸法:准确称量干燥后的聚酰胺样品0.5

±

0.0002g,加入50ml浓硫酸(98%)溶解,在25℃恒温水浴槽中测量并记录浓硫酸流经时间t0和聚酰胺溶液流经时间t;

84.按照公式ηr=t/t0得到相对粘度,其中,t为溶液流经时间;t0为溶剂流经时间。

85.(4)熔融温度测试:dsc,测试条件:室温升温至320℃,保持3分钟,降温至-40℃后,升温至320℃,温度变化条件:10℃/min。

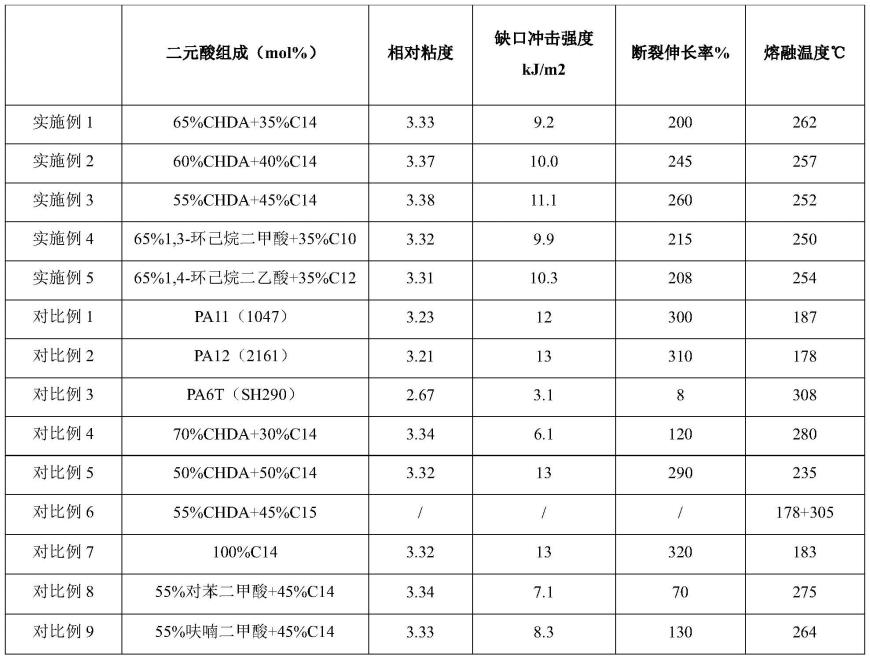

86.测试结果见表1。

87.表1生物基长链尼龙树脂性能测试结果

[0088][0089]

根据表1中的测试结果可以看出,

[0090]

(1)从实施1-3,以及对比例1和对比例2、对比例7可以看出,本发明中制备的长链尼龙树脂相比于pa11、pa12、pa1014熔点大幅度提高,显著提升了耐热性能,熔点达到了250℃以上,达到了一些特殊使用环境的耐热要求;同时,依然保持了200%以上的断裂伸长率,使其可以顺利的挤出成管材并具有良好的柔韧性。这说明本发明中通过引入含刚性环单体环己烷二甲酸可以有效的提升耐热性能的同时还可以保持材料的柔韧性。

[0091]

(2)通过实施例1-3,以及对比例3可以看出,高温尼龙pa6t虽然熔点达到了308℃比实施例要高出很多,但是耐热性能溢出(一般达到250℃以上)的同时,基本没有韧性,断裂伸长率为8%,因此无法挤管并保持柔韧性,可见普通的高温尼龙难以满足管材的韧性要求,且耐热性能有一定溢出。

[0092]

(3)通过比较实施例1-3以及对比例4-5可以看出,当二元酸中chda含量高于65%时冲击性能、断裂伸长率降低非常明显,已经难以符合使用要求;而chda含量不超过50%时,则耐热性能不足,熔点为235℃难以达到发动机周边一些管用尼龙的耐热要求,因此,二元酸中chda的合适含量在55-65%之间。

[0093]

(4)通过对比例6可以看出,当二元酸含碳数量增加时,由于随着含碳数量的增加,其端羧基的反应活性逐渐减弱,当增加到15及以上时,共聚物出现了双熔点现象,一是达不到耐热要求,二是活性不够难以共聚,理论上来说二元酸碳链越长柔韧性约好,耐腐蚀能力也越好,但是从实验来看,共聚时不是越长越好,优选碳链长度小于15,即最优共聚长链二元酸为十四碳二元酸。

[0094]

(5)通过实施例3和对比例8、对比例9可以看出,引入刚性环状单体对苯二甲酸、呋喃二甲酸,其提升熔点及耐热性能的效果明显,但是由于其刚性太强,并不能有效的提升韧

性,其冲击强度、断裂伸长率与实施例3相比,均有不小的差距,这是由于脂肪环的刚性适中,正好适合本发明所涉及的应用场景,同时,环己烷有两种构型,即船式和椅式,两种构型的同时存在也可以提升聚合物的韧性。

[0095]

(6)从实施例1-5可以看出,长链二元酸c10-c14均具有较好的效果,其性能差别随着c10-c14碳链的增长有规律性的变化,总体性能均比较优异。

[0096]

综上,本发明所合成的共聚生物基长链聚酰胺具有较好的柔韧性同时具有优异的耐热性能,在汽车耐热管用长链尼龙领域具有非常大的应用价值。

[0097]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0098]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1