一种含有中链或短链脂肪酸的结构脂的生产方法

本发明涉及结构脂的制备领域,尤其是涉及一种含有中链或短链脂肪酸的结构脂的生产方法。

背景技术:

1、天然动植物油脂大多是长链脂肪酸甘油三酯。长链脂肪酸甘油三酯在人体中代谢缓慢,多余的脂肪多储存于皮下脂肪或人体脏器中,是构成人体肥胖的主要原因之一。目前我国人均油脂摄取量已达到我国营养学会推荐标准的2倍以上,因肥胖而导致的代谢综合征极大程度地影响我国人民的健康水平。

2、近年来,含有中链脂肪酸和短链脂肪酸的结构脂受到了越来越多的关注,如中长链甘油三酯( mlct) 具有快速供能、降低血清胆固醇含量、预防和缓解肥胖症等特殊生理功能,是目前食用油最有前途的替代品;再如含有丁酸的长短链甘油三酯不仅可以减少长链脂肪酸的摄入,油脂中的丁酸对结肠壁细胞有多重保护作用,还具有营养大脑神经、减少脂肪堆积、控制脂肪肝、降低血糖、增加骨骼肌量等作用。

3、目前,中长链脂肪酸甘油三酯、长短链脂肪酸甘油三酯(中长链脂肪酸甘油三酯和长短链脂肪酸甘油三酯统称为结构脂)可通过酶法酯交换或化学酯交换反应技术制备。化学酯交换法不仅具有反应专一性差、反应步骤繁冗、需大量的化学试剂等缺陷,还不可避免了存在化学试剂残留情况,不符合食品安全的要求。因而,在食品保健行业,大多采用酶法酯交换技术制备结构脂。

4、脂肪酶是一种生物催化剂,无毒,可食用,是酶法酯交换制备结构脂最为常用的催化剂。以恒温震荡器为反应器,以大豆油和三乙酸甘油酯为原料,以lipozymerm im脂肪酶为催化剂,在无溶剂体系中合成出含有乙酸的长短链甘油三酯,酶添加量为10%,底物摩尔比为2.5:1(操丽丽.低热量结构脂质的酶法制备及特性研究[d].合肥:合肥工业大学,2015);以三丁酸甘油酯和硬脂酸甲酯为原料,lipozymerm im脂肪酶为催化剂,在无溶剂体系中合成出含有丁酸的长短链甘油三酯,在酶添加量为10.34%,硬脂酸甲酯和三丁酸甘油酯摩尔比为1.77:1,反应温度为65℃条件下合成出含有丁酸的结构脂(韩露.无溶剂酶法催化体系合成低热短长碳链甘油三酯[d].无锡:江南大学,2012)。然而,上述酯交换制备结构脂均是以固载化的脂肪酶作为催化剂,脂肪酶多为固定化脂肪酶,酶法酯交换反应在工业上可以通过高速搅拌在釜式反应器进行,或将脂肪酶固定于固定床中进行,固定化脂肪酶使用成本高,在一定程度上制约了中长链甘油三酯以及长短链甘油三酯的工业化发展。

5、液体脂肪酶经深层发酵精制而成,可使油脂分子的酯键水解生成脂肪酸、甘油一酯和甘油二酯,已广泛地应用于动物明胶、毛皮、皮革、纺织洗涤等行业,成本低廉。以液体脂肪酶为催化剂可大大降低生产成本。研究表明,脂肪酶需要一定的水分才能活化,液体脂肪酶可提供反应中所需要的酶和水,并可通过调整酶的浓度调节反应体系中水份的含量。然而,液体脂肪酶与油脂互不相溶,反应只在两相界面处进行,传质效率低,反应时间长。因而,如何提高传质效率和提高反应速度是现有技术中亟待解决的问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种含有中链或短链脂肪酸的结构脂的生产方法,该方法采用微通道反应系统,不仅提高了脂肪酶和油脂间的传质效率,还实现了含有中链或短链脂肪酸结构脂的连续生产,提高了生产效率。

2、为实现上述目的,本发明采取下述技术方案:

3、本发明所述的一种含有中链或短链脂肪酸的结构脂的生产方法,采用微通道反应系统制备含有中链或短链脂肪酸的结构油酯,包括以下步骤:

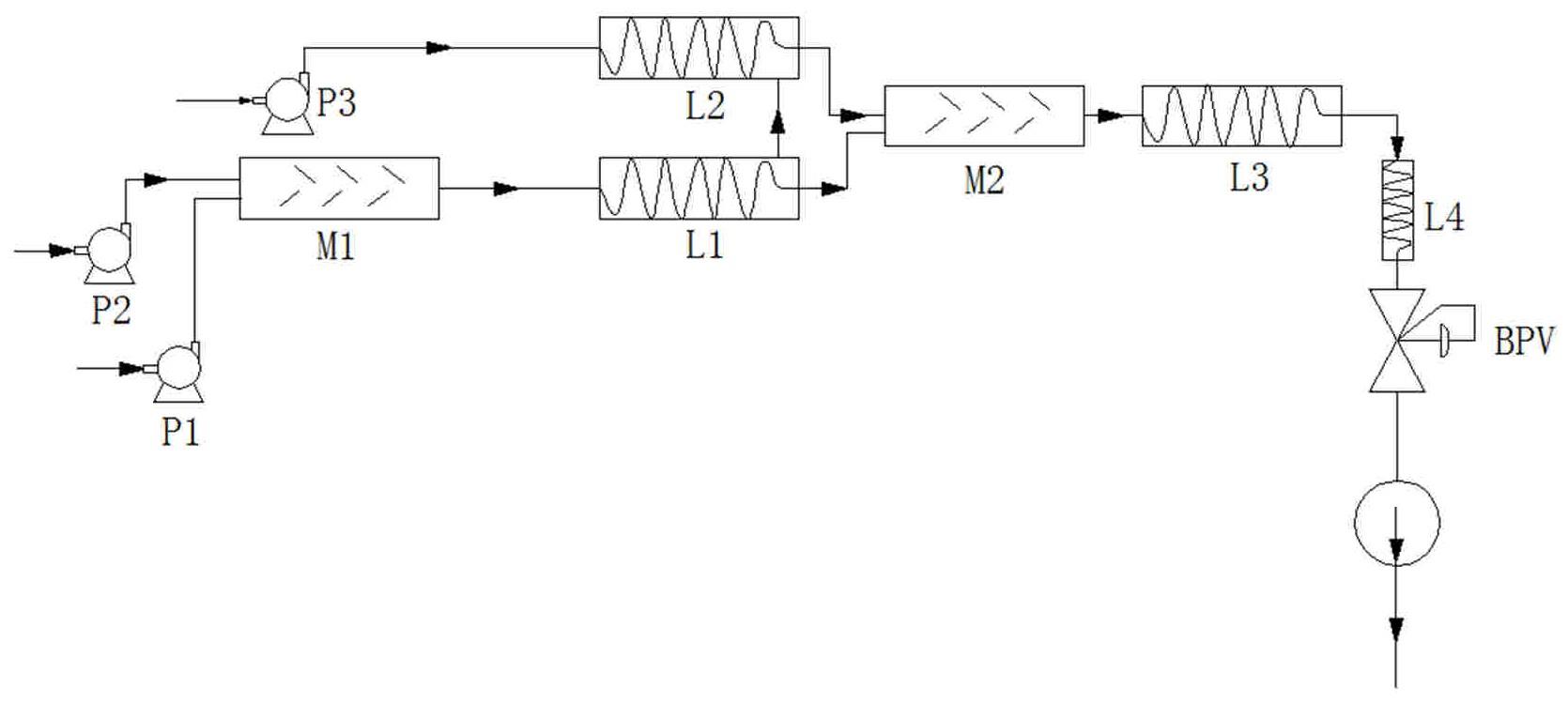

4、s1,设定原料油进料泵p1和液体脂肪酶进料泵p2的压力和流速,然后开启油进料泵p1、脂肪酶进料泵p2,使原料油和液体脂肪酶在酶-油微混合器m1中混合形成含有液体脂肪酶的乳化油;

5、s2,开启热水循环泵,设定系统温度。当工况稳定后,设定中链甘油三酯或短链甘油三酯进料泵p3的压力和流速并开启进料泵p3,中链脂肪酸甘油三酯或短链脂肪酸甘油三酯经第二预热管l2预热后进入反应微混合器m2并与乳化油进行水解和酯交换反应,利用延时管l3延长反应时间使反应达到平衡,反应后的反应产物经淬灭管l4高温灭酶,再经背压阀bpv释放流出,得到含有中链或短链脂肪酸的结构脂。

6、在上述方案中,本发明以食用油、中链脂肪酸甘油三酯或短链脂肪酸甘油三酯为原料,以液体脂肪酶为催化剂,采用了微通道反应系统生产,提高了脂肪酶和油脂间的传质效率,具有反应效率高,反应速度快和生产成本低等优点,不仅提高了脂肪酶和油脂间的传质效率,还实现了含有中链或短链脂肪酸结构脂的连续生产,提高了含有中链或短链结构脂的生产效率。

7、在本发明中,在所述s2之后还包括反应产物的精制,具体包括:利用分子蒸馏系统对高温灭酶后的反应产物进行蒸馏,分子蒸馏系统的蒸馏条件为:分子蒸馏真空度为1-10pa;分子蒸馏的蒸发温度为160-180℃。本发明利用分子蒸馏除去产物中的游离脂肪酸和未反应的中链脂肪酸甘油三酯或短链脂肪酸甘油三酯。

8、优选的,所述酶-油微混合器m1和反应微混合器m2为分离再结合型或星层式微通道混合器,通道直径≤1000 μm,持液量为50-1000 μl,通量为4-3000 l/h。

9、在本发明中,所述第一预热管l1、第二预热管l2、延时管l3和淬灭管l4均为盘管式换热器或置于恒温水浴槽内的不锈钢盘管。

10、在实验室小试生产时,第一预热管l1、第二预热管l2、延时管l3和淬灭管l4优选置于恒温水浴槽内的不锈钢盘管,均采用φ3mm×6m不锈钢管制成,根据反应体系的反应温度需求,将第一预热管l1、第二预热管l2和延时管l3置于30-70℃的恒温水浴槽内,更优选的恒温水浴槽的温度设定在40-50℃;将淬灭管l4的恒温水浴槽的温度设定在90-100℃,对反应产物中的脂肪酶高温灭活。

11、在工业化生产时,第一预热管l1、第二预热管l2、延时管l3和淬灭管l4优选盘管式换热器,通过控制工作介质的温度控制反应温度和灭活温度。

12、在本发明中,所述原料油为食用油,优选大豆油、玉米油等植物油;所述液体脂肪酶是以黑曲霉或米曲酶经深层发酵而成的商业脂肪酶;所述中链脂肪酸甘油三酯包括三辛酸甘油酯、三癸酸甘油酯或辛癸酸甘油酯中的任意一种或两种以上的组合;所述短链脂肪酸甘油三酯包括三乙酸甘油酯、三丙酸甘油酯或三丁酸甘油酯中的任意一种或两种以上的组合。

13、在本发明中,所述原料油、中链或短链脂肪酸和液体脂肪酶的供料流速比为100:10-100:3-10;脂肪酶的添加量为300-3000u/g油脂。

14、与现有技术相比,本发明利用微混合器将食用油和脂肪酶先乳化形成含有脂肪酶的乳化油,并通过两次微混合操作提高反应物两相间的传质效率,促进中链甘油三酯或短链甘油三酯与原料油的转酯化反应,提高目的产物的产率。

15、本发明以价格便宜的液体脂肪酶作为催化剂,采用两个微混合器先进行微乳化然后再进行酯交换反应,原料从开始反应到完成反应仅需10-30min,实现了目的产物的连续化生产,不仅提高了生产效率,缩短了反应时间,还能保证产品质量,进而为实现液体脂肪酶作为催化剂制备含有中链脂肪酸或短链脂肪酸结构脂的工业化生产打下基础,具有重要的研究意义和价值。

- 还没有人留言评论。精彩留言会获得点赞!