一种合成橡胶生产过程中溶剂回收精制装置的制作方法

1.本发明属于合成橡胶生产技术领域,涉及一种合成橡胶生产过程中溶剂回收精制装置。

背景技术:

2.在溶液聚合法合成橡胶生产过程中,如:溶液丁苯橡胶(ssbr)、溶液聚合法生产乙丙橡胶、顺丁橡胶、异戊橡胶和苯乙烯嵌段共聚物sbc(sbs、sis、sebs)生产装置,在聚合或凝聚阶段都使用大量溶剂,大量溶剂在装置内循环使用,装置均配置溶剂回收精制单元和有关设备,溶剂精制主要任务是1个或多个精馏塔脱除其中水份、脱除轻组份与重组份杂质。

3.王兴亚,等.丁苯热塑性弹性体的工业开发研究ⅲ.溶剂精制与胶液后处理,兰化科技,1984年,2(2):81-84;王德充.sbs试生产装置循环溶剂的杂质处理.合成橡胶工业,1992,15(6):339-341;上述两论文中溶剂精制流程是采用精馏法脱重组份和吸附法脱水;介绍了早期的溶剂精制工艺技术。夏金魁,等.热塑性弹性体sbs的工程开发ⅳ.环己烷的回收精制,合成橡胶工业,1994,17(2):77-79;介绍了万吨级sbs生产装置采用脱水塔和脱重塔的溶剂精制流程(本专利内简称“单效溶剂精制工艺”或“双塔溶剂精制工艺”)与主要设备;李建军,等.顺丁橡胶溶剂回收装置的节能技术,合成橡胶工业,2009,32(4):269~274;研究了降低溶剂脱重塔和溶剂脱水塔能耗的措施。

4.游存芳,等.橡胶厂sbs溶剂回收工艺流程改造设计,石化技术,2002,9(1):11~14;徐林,等.s-sbr装置湿溶剂精制塔的设计及特性,石化技术,2004,11(2):1~3;研究了以一台精馏塔实现溶剂脱水脱重(本专利内简称“一塔溶剂精制工艺“)流程,塔顶为馏出的水(或/和含轻组份),以侧线采出合格的溶剂,重组份从塔釜排出。中国专利cn100453587c”溶液聚合法生产聚合物工艺过程中溶剂和未反应单体的回收利用方法”;中国专利cn102504066a“一种异戊橡胶生产中溶剂的精制方法”;这两项专利都采用“一塔溶剂精制工艺”实现脱除、水、轻组分及重组份,节省蒸汽和生产成本。刘姜,等.异戊橡胶生产中溶剂回收和单体精制工艺发展现状.化工科技,2014,22(1):77~82;对国内外异戊橡胶生产装置中溶剂回收和单体精制单元采用的工艺流程进行比较,详尽分析了各流程路线的优缺点。

5.中国专利cn100363409c“一种合成橡胶生产过程溶剂精制工艺”,提出了在脱水塔后配置多效精馏的溶剂精制流程(本专利内简称“多效溶剂精制工艺”),大幅降低了能量消耗。

6.上述这些工艺中,粗溶剂带来中的重组份杂质最后浓缩并集中于最后一级(效)精馏塔的釜液中,含溶剂的重组份从该塔釜排出精制系统。由于重组份中含低聚物等,受重组份物性的影响和传热性能的限制,为保证该塔与再沸器能有效运行,精馏后排出重组份中含有高达60%以上的溶剂;采用“一塔溶剂精制工艺“,其塔釜排出的重组份中溶剂含量更高,有的生产装置排出的重组份中溶剂含量达80%。

7.现有的“一塔溶剂精制工艺”、“多效溶剂精制工艺”技术大幅降低溶剂精制过程能耗,但上述技术都未提出有效降低外排的重组份中溶剂含量的技术或措施。现有工业生产装置中,有的直接将含大量溶剂的重残油作为废液处理,损失了大量溶剂;有的单独设置蒸发或精馏设施以连续或间歇地对该股排放的重组份进行浓缩处理,进一步回收溶剂,但该类设施存在溶剂回收率与能量利用率不高。

技术实现要素:

8.本发明的目的就在于克服现有技术缺点和不足,提供一种合成橡胶生产过程中回收溶剂精制装置,脱除合成橡胶生产中产生的回收溶剂中的重组份杂质,以低运行成本方式降低外排重组份中溶剂含量,降低产品溶剂消耗,具有工艺流程简单,设施占地省,投资小,能耗低,溶剂回收率高等优点。

9.本发明的技术方案

10.一种合成橡胶生产过程中溶剂回收精制装置,包括精馏大塔、大塔再沸器、大塔冷凝器、大塔回流罐、大塔回流泵;精馏小塔、小塔再沸器、小塔再沸器循环泵、小塔塔釜泵;

11.在精馏大塔基础上增设一个精馏小塔,组成一个精馏系统;

12.精馏大塔顶部气相出口与大塔冷凝器连接,大塔冷凝器与大塔回流罐连接,大塔回流罐液相出口与大塔回流泵连接,大塔回流泵出口分别与大塔上部、溶剂采出管道连接,大塔再沸器设置在精馏大塔下部;

13.精馏小塔配置小塔再沸器、小塔再沸器循环泵,精馏大塔底部釜液转移进入精馏小塔上部参与精馏,精馏小塔塔顶馏出气体直接进入精馏大塔底部气相空间参与精馏,小塔再沸器循环泵进口与小塔底部连接,小塔再沸器循环泵出口与小塔再沸器连接,小塔再沸器与小塔连接,小塔塔釜泵进口与小塔塔釜连接,小塔塔釜泵出口与重组分采出管道连接。

14.所述的精馏大塔是指现有精制工艺技术中从塔釜排出重组份的精馏塔,可以是单效溶剂精制工艺中的脱重精馏塔,也可以是一塔溶剂精制工艺中的脱水脱重精馏塔,还可以是多效溶剂精制工艺中最后一效脱重精馏塔。

15.所述的精馏小塔内件为塔板或填料,优选填料塔。

16.所述的精馏大塔再沸器是热虹吸式、强制循环式或内置式中的一种或组合,优选热虹吸式。

17.所述的小塔再沸器是热虹吸式、强制循环式或内置式中的一种或组合,优选强制循环式。

18.所述的精馏大塔内置精馏小塔设置,精馏小塔筒体上部一部分处于精馏大塔釜内,精馏小塔其余部位处于大塔釜底下方的裙座内;精馏小塔顶部设有气体排出和液体流入的通道或开口,精馏小塔底部设有小塔再沸器进口与出口,以及重组份排出口。

19.所述的精馏大塔内置精馏小塔设置,精馏大塔可以是一塔溶剂精制工艺中的脱水脱重精馏塔,顶部气相出口与大塔冷凝器连接,大塔冷凝器与大塔回流罐连接,大塔回流罐溶剂出口与大塔回流泵连接,大塔回流罐底部还设有水出口,上部设有不凝气出口,大塔回流泵出口与第一侧线冷凝器连接,第一侧线冷凝器连接精馏大塔上部,精馏大塔上部设有第二侧线溶剂气相出口,第二侧线溶剂气相出口与第一侧线冷凝器热侧进口连接,第一侧

线冷凝器热侧出口与第二侧线冷凝器连接,第二侧线冷凝器连接与出料泵连接。

20.所述的精馏大塔底部的釜液还可以经自流至所述精馏小塔的上部,并经精馏小塔的内件导流或分布进入该塔内再精馏。

21.所述的精馏小塔塔顶馏出的气体不经冷凝、无需管道直接进入精馏大塔底部气相空间参与精馏。

22.一种合成橡胶生产过程中溶剂回收精制装置,由精馏大塔与精馏小塔组成一个精馏系统;其特征在于:精馏小塔与精馏大塔可以独立设置,两塔有各自的再沸器、冷凝器,有各自的支撑基础;也可以半独立设置,两塔有各自的再沸器,精馏小塔不设冷凝器,有各自的支撑基础。

23.精馏小塔与精馏大塔独立设置的精馏系统,精馏大塔顶部气相出口与大塔冷凝器连接,大塔冷凝器与大塔回流罐连接,大塔回流罐溶剂出口与大塔回流泵连接,大塔回流罐底部还设有水出口,上部设有不凝气出口,大塔回流泵出口与第一侧线冷凝器连接,第一侧线冷凝器连接精馏大塔上部,精馏大塔上部设有第二侧线溶剂气相出口,第二侧线溶剂气相出口与第一侧线冷凝器热侧进口连接,第一侧线冷凝器热侧出口与第二侧线冷凝器连接,第二侧线冷凝器连接与出料泵连接,大塔再沸器设置在精馏大塔下部;塔釜泵进口连接精馏大塔塔釜,塔釜泵出口与精馏小塔上部连接,精馏小塔顶部气相出口与小塔冷凝器连接,小塔冷凝器与小塔回流罐连接,小塔回流罐顶部设有不凝气体出口,底部液相出口与小塔回流泵相连,小塔回流泵出口与精馏小塔上部连接并设有溶剂出口,小塔再沸器循环泵进口与小塔底部连接,小塔再沸器循环泵出口与小塔再沸器连接,小塔再沸器与小塔连接,小塔塔釜泵进口与小塔塔釜连接,小塔塔釜泵出口与重组分采出管道连接。

24.一种合成橡胶生产过程中溶剂回收精制工艺,在精馏大塔基础上增设一个精馏小塔组成一个精馏系统,精馏大塔配置大塔再沸器和冷凝器,精馏小塔配置小塔再沸器、小塔再沸器循环泵,精馏大塔底部釜液转移进入精馏小塔上部再进行精馏,精馏小塔塔顶馏出气体直接进入精馏大塔底部气相空间再参与精馏;精馏过程操作压力为50~400kpa(a)。

25.有益效果:

26.在现有溶剂精制技术基础上,脱重精馏塔(或称“精馏塔”、“脱重塔”),是其釜液外排的重组份杂质的精馏塔,后增设一个精馏小塔,精馏小塔增加了原有精馏塔的提馏段,对精馏大塔釜液进行再精馏,使现有技术中脱重精馏塔外排重组份中溶剂的含量降低至40%以下,并降低溶剂消耗量,减少废液排放量;精馏小塔不另外设置冷凝器、回流罐等相关设施,既简化设备、降低了投资,又降低精馏系统的总体能耗。

27.本发明技术适用于该领域内现有回收溶剂精馏脱重工艺技术,所述的精馏大塔是指现有溶剂精制工艺技术中从其塔釜排出重组份杂质的那台精馏塔。所述的单效溶剂精制工艺中的精馏塔,以单效精馏脱除重组份的溶剂精制工艺,是脱重精制流程中唯一的精馏塔,塔顶馏出合格的溶剂,塔釜排出含溶剂的重组份;所述的一塔溶剂精制工艺,是指在一台精馏塔内脱水、脱重组份工艺流程,也是精馏流程中唯一的精馏塔,塔顶馏出水份,侧线采出合格的溶剂,塔釜排出含溶剂的重组份;所述的多效溶剂精制工艺中最后一效精馏塔,是多效顺流精馏脱除重组份的溶剂精制工艺流程中的最后一效脱重精馏塔,或多效逆流精馏脱除重组份的溶剂精制工艺流程中的其釜液为重组份浓度最高的塔,从该塔排出含溶剂的重组份,其塔顶馏出合格的溶剂。

28.本发明技术中精馏小塔是常规精馏功能,可采用板式塔或填料塔,或者两者的组合,都能适应其分离功能,优先选用填料塔,填料塔具有处理量弹性大、安装方便。

29.本发明的大塔优选热虹吸式。精馏大塔底部釜液,以溶剂为主,具有良好的流动性,常规的再沸器几乎均可应用,更适用于热虹吸式再沸器,特别适用于立式热虹吸式再沸器,具有降低设施投资、减少占地等优点。

30.本发明的精馏小塔的再沸器优选强制循环式,精馏小塔底部釜液为含有低聚物与溶剂的重组份,重组份中溶剂含量降低后,其粘度会提高、流动性会变差,导致该再沸器传热性能降低;如采用热虹吸式、内置式再沸器时,需维持重组份中较高溶剂含量,才能以获得较好传热性能;选用强制循环式再沸器,通过循环泵将釜液送至小塔再沸器加热并循环回精馏小塔,使该再沸器获得良好的传热效果,有利于降低精馏小塔外排重组份中的溶剂含量。

31.本发明将精馏小塔置于精馏大塔底部与裙座内。精馏小塔与精馏大塔的独立设置、半独立设置,需要各自支撑与基础,占地面积大,精馏大塔、小塔上需设置的两塔间物流管口、法兰和/或管道,需配置提升用的回流泵、釡液泵,以实现两塔间物料的转移或小塔塔顶物回流与输送;采用精馏大塔内置精馏小塔的设置,将精馏小塔置于精馏大塔底部与裙座内,精馏小塔顶部伸入精馏大塔底部内,精馏小塔其它部位悬挂精馏大塔釜底下方的裙座内,能简化设备布置、无需另外场地布置塔,省去大、小塔间用于物流转移所需的泵、管道或法兰等设施;省去了独立设置时精馏小塔所需冷凝器及回流泵等;更有利于降低分离过程能耗。

32.本发明采用精馏大塔内置精馏小塔设置,精馏小塔筒体顶部一段伸入精馏大塔底部,精馏小塔无需配置常规塔器的上封头,顶端开口,在小塔筒体顶端正上方一定距离处设置防雨罩(处于大塔底部气相空间,防止精馏大塔塔盘落下液体直接进入精馏小塔),小塔筒体顶端与防雨罩间是敞开的,可作为精馏小塔顶部的气体排出和液体流入的通道,精馏大塔釜液自流导入精馏小塔,精馏小塔顶部馏出气体导入精馏大塔底部气相空间。

33.本发明的精馏大塔底部的釜液经自流至所述精馏小塔的上部,并经精馏小塔的内件分布后进入该塔内再精馏。精馏大塔釜液是直接自流进入精馏小塔上部的相应塔内件,无需另设置泵等提升或增压设备;采用板式塔时,大塔釜液流入小塔最上层塔板的受液盘区;采用填料塔时,大塔釜液则流入小塔顶部的液体分布器;精馏小塔上部内件与精馏大塔釜液面之间的高差按常规流体动力计算决定,以实现大塔釜液直接自流进入精馏小塔上部的相应塔内件。

34.本发明的精馏小塔塔顶馏出的气体不经冷凝、无需管道直接进入精馏大塔底部气相空间参与精馏。精馏小塔塔顶馏出的气体不经冷凝,精馏小塔顶部设有气体排出通道或开口、无需管道直接进入精馏大塔底部气相空间,参与大塔精馏,既节省小塔冷凝这股气体所需的冷却介质(如循环冷却水),气体又可作为精馏大塔精馏热源,降低蒸汽消耗。

附图说明

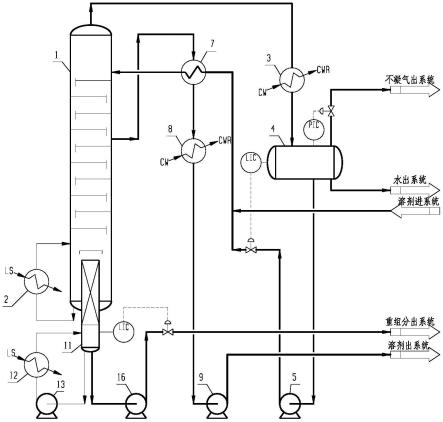

35.图1本发明的一种溶剂精制系统流程图

36.图2对比例1溶剂精制系统示意图

37.图3多效溶剂精制工艺

38.图4多效溶剂精制+内置精馏小塔工艺

39.图5一塔溶剂精制工艺

40.图6一塔溶剂精制+独立配置精馏小塔工艺

41.图7一塔溶剂精制+内置精馏小塔工艺

42.图中:1-精馏大塔,2-大塔再沸器,3-大塔冷凝器,4-大塔回流罐,5-大塔回流泵,6-塔釜泵,7-第一侧线产品冷凝器,8-第二侧线产品冷凝器,9-出料泵,11-精馏小塔,12-小塔再沸器,13-小塔再沸器循环泵,14-小塔冷凝器,15-小塔回流罐,16-小塔塔釜泵,17-小塔回流泵。

43.ls-蒸汽,cw-循环冷却上水,cwr-循环冷却回水。

具体实施方式

44.下面结合附图进一步说明本发明,但不构成对本发明的限定。本说明书中的“精馏塔”是一般工业领域的精馏过程中使用的精馏塔,精馏塔可以配置冷凝器和/或换热器(或再沸器)中的每一种或全部。根据精馏塔需要,可选地可配置或者可不配置冷凝器和/或换热器(或再沸器)。

45.本说明书中的“精馏塔系”或“精馏系统”是指由一台或多台精馏塔,以及其需配备的相关设施,如再沸器、冷凝器、回流罐、泵和管道,这些设施中全部或部分,或某设施一个或和多个等组成的、能完成规定的分离功能系统。另外,除非另有说明,冷凝器、换热器、泵和管可以是可省略的设施或部件,即使它们在附图中示出。

46.本说明书中的,包括上述的“再沸器”是与精馏塔配套设置的加热设备,是用于将具有塔底釜液物流再次加热和蒸发的设备。例如,在对比例1流程中的大塔再沸器(2)是用于将从精馏大塔(1)底部排出的釜液加热的设备。

47.本说明书中的“冷凝器”是与精馏塔配套设置的冷却设备,是用于通过引入的冷媒(如循环冷却水)间接接触将从精馏塔顶部馏出的气相物流冷凝冷却的设备。例如,对比例1流程中的冷凝器(3)是用于将从精馏大塔(1)的顶部排出气相冷凝的设备。

48.在本说明书中,“精馏塔上部”指精馏塔筒体的相对较高的部分;“精馏塔下部”指精馏塔筒体的相对较低的部分;“精馏塔顶部”可以指精馏塔的最高部分并且可以位于精馏塔的上述上部;“精馏塔底部”可以指精馏塔的最低部分并且可以位于精馏塔的上述下部

49.对比例1:

50.精馏处理sbs装置的溶剂环己烷,溶剂处理能力为50t/h,采用现有的先脱水、多效溶剂精制工艺(两效顺流脱重工艺),流程如图3所示;

51.质量符合要求的溶剂以气相形式自一效精馏塔顶至精馏大塔1(对应二效精馏中的二效精馏塔)的大塔再沸器2的壳程,作为再沸器2的加热介质、大部分冷凝后自流至回流罐4。含重组份的溶剂利用一、二效塔间的压差(或一效塔釜泵6)自一效精馏塔塔釜压入精馏大塔1内,在精馏大塔1内被精制,精制合格的溶剂自该塔顶以气相形式进入冷凝器3,被循环冷却水冷却至约50℃以下,气相的溶剂几乎全部冷凝后进入回流罐4,余下的不凝气排至尾气处理系统。回流罐4内是精制合格的溶剂,经回流泵5以一定比例,一部分作为回流液分别送至一效精馏塔塔顶和精馏大塔1塔顶,其余部分作为产品送出该精馏塔系。塔底釡液为富集含溶剂的重组份,经精馏大塔釜液泵6送出该精馏塔系或其他设施处理。

52.一效精馏塔的操作压力为0.25mpa(表),塔顶温度为121℃,塔釜温度128℃。精馏大塔1的操作压力为常压,塔顶温度约为81℃,大塔釜温度约102℃。精馏大塔1的底部釜液为含溶剂65%的重组份杂质,小时平均排放量25kg,年废液外排量200000kg。

53.实施例1:

54.精馏处理sbs装置的溶剂环己烷,溶剂处理能力为50t/h;在对比例1流程基础上增设精馏小塔11,对精馏大塔1塔釜排出含溶剂重组份再精馏,精馏大塔1内置精馏小塔11的设置,多效溶剂精制工艺与对比例1的相同,流程如图4所示;

55.精馏大塔1的底部釜液为含溶剂的重组份,自流进入精馏小塔11上部,并通过小塔液体分布器均分至小塔填料上,与塔内上升气相进行物质与能量交换,溶剂、重组份得到进一步分离,小塔再沸器12以蒸汽作为热源,为强制循环式再沸器,由小塔再沸器循环泵13从精馏小塔11底部抽取釜液送至小塔再沸器12管侧入口,被加热而部分气化并返回小塔底部气相空间;精馏小塔11塔顶馏出的气相物料直接进入精馏大塔1底部气相空间,与大塔再沸器2产生的气相物料上升、混合,参与大塔精馏过程;精馏小塔11釜液为被浓缩的重组份,其中的溶剂含量降低至35%左右,排出该精馏系统。回流罐4内是精制合格的溶剂,经回流泵5以一定比例,一部分以作为回流液分别送至一效精馏塔塔顶和精馏大塔1塔顶,其余部分作为产品送出该精馏系统。

56.精馏小塔11的操作压力为精馏大塔1的塔底压力,略高于常压;小塔上部温度约为105℃,小塔釜液温度约为140℃。

57.采用本发明技术,新增精馏小塔,其投资为30万元;精馏系统蒸汽消耗量增加了2.1kg/h,精馏系统循环冷却水的消耗量增加了126.6kg/h;精馏系统外排重组份中溶剂浓度,由65%降至35%,小时平均排放量13kg,年废液外排量104000kg,每年多回收溶剂量96000kg。

58.表1实施例1与对比例1的主要经济指标比较

[0059][0060]

其中,蒸汽价格按160元/t,冷却水价格按0.22元/t,电价格按0.60元/kw.h,溶剂价格按6000元/t,投资费用按15年折旧。

[0061]

对比例2:

[0062]

精馏处理s-sbr装置的溶剂环己烷,溶剂处理能力为32t/h,采用现有的一塔溶剂精制工艺技术(一台精馏塔实现脱水、脱重功能),流程如图5所示;

[0063]

来自上游含杂质的湿溶剂与侧线采出的精溶剂经第一侧线产品冷凝器7换热后,进入精馏大塔1(对应其脱水脱重精馏塔)顶部;大塔再沸器2采用蒸汽作为加热介质;被大塔再沸器2加热的气相溶剂,与精馏大塔1顶部进入进料及回流液在塔内进行传热与传质;精制合格的溶剂以气相形式从精馏大塔1提馏段侧线采出,侧线采出气相溶剂产品依次经

第一侧线产品冷凝器7,第二侧线产品冷凝器8冷凝后,经溶剂泵9送出精馏系统;从精馏大塔1顶部馏出的是粗溶剂,流入冷凝器3,被循环冷却水冷凝,凝液排入回流罐4;进入回流罐4中少量未被冷凝器3冷凝的不凝气排至尾气处理系统。凝液在回流罐4内实现油水分离,下层为水层排出精馏系统,上层为油相溶剂,作为回流液经回流泵5增压,并在第一侧线产品冷凝器7换热后,送至精馏大塔1顶部。粗溶剂带来重组份杂质富集于精馏大塔1底部的釜液中,经釜液泵6增压送出该精馏塔系或送其他设施再处理。

[0064]

精馏大塔1的操作压力为常压,塔顶温度约为81℃,大塔釜温度约102℃。精馏大塔1的底部釜液为含溶剂80%的重组份杂质,小时平均排放量25kg,年废液外排量200000kg。

[0065]

实施例2:

[0066]

精馏处理s-sbr装置的溶剂环己烷,溶剂处理能力为32t/h,在对比例2流程基础上增设精馏小塔11,对精馏大塔1塔釜排出含溶剂重组份再精馏,精馏小塔11与精馏大塔1独立设置,一塔溶剂精制工艺与对比例2的相同,流程如图6所示;

[0067]

精馏大塔1的底部釜液为含溶剂的重组份,通过大塔釜液泵6加压送至精馏小塔11上部,并通过小塔液体分布器均分至小塔填料上,与塔内上升气相进行物质与能量交换,溶剂、重组份得到进一步分离,小塔再沸器12以蒸汽作为热源,为强制循环式再沸器,由小塔再沸器循环泵13从精馏小塔11底部抽取釜液送至小塔再沸器12管侧入口,被加热而部分气化并返回精馏小塔11底部气相空间;精馏小塔11塔顶馏出的气相进入精馏小塔冷凝器14,被循环冷却水冷却至约50℃以下,大部分气相被冷凝后进入回流罐15,未被冷凝的气体与精馏大塔1的的不凝气排至尾气处理系统。

[0068]

回流罐15内是回收溶剂,经回流泵17,一部分以作为回流液分别送至精馏小塔11塔顶,其余部分单独或与精馏大塔1生产的精溶剂产品一起送出该精馏系统。

[0069]

精馏小塔11的操作压力为常压;小塔上部温度约为105℃,小塔釜液温度约为140℃。

[0070]

精馏小塔11釜液为被浓缩的重组份,其中的溶剂含量降低至35%左右,而被排出该精馏系统,小时废液排放量为8kg。

[0071]

采用本发明技术,新增精馏小塔,其投资为50万元;精馏系统蒸汽消耗量增加了2.88kg/h,精馏系统循环冷却水的消耗量增加了192.6kg/h;精馏系统外排重组份中溶剂浓度,由80%降至35%,小时平均排放量8kg,年废液外排量64000kg,每年多回收溶剂量136000kg。

[0072]

表2实施例2与对比例2的主要经济指标比较

[0073][0074]

其中,蒸汽价格按160元/t,冷却水价格按0.22元/t,电价格按0.60元/kw.h,溶剂价格按6000元/t,投资费用按15年折旧。

[0075]

实施例3:

[0076]

精馏处理s-sbr装置的溶剂环己烷,溶剂处理能力为32t/h,在对比例2流程基础上增设精馏小塔11,对精馏大塔1塔釜排出含溶剂重组份再精馏,精馏大塔1内置精馏小塔11的设置,一塔溶剂精制工艺与对比例2的相同,流程如图7所示;

[0077]

精馏大塔1的底部釜液为含溶剂的重组份,自流进入精馏小塔11上部,并通过小塔液体分布器均分至小塔填料上,与塔内上升气相进行物质与能量交换,溶剂、重组份得到进一步分离,小塔再沸器12以蒸汽作为热源,为强制循环式再沸器,由小塔再沸器循环泵13从精馏小塔11底部抽取釜液送至小塔再沸器12管侧入口,被加热而部分气化并返回小塔底部气相空间;精馏小塔11塔顶馏出的气相物料直接进入精馏大塔1底部气相空间,随大塔再沸器2产生的气相在大塔逐级精制,精制合格的深剂以气相形式从精馏大塔1侧线采出而后冷凝成为精溶剂产品,送出该精馏系统;精馏小塔11釜液为被浓缩的重组份,其中的溶剂含量降低至30%左右,排出该精馏系统。

[0078]

精馏小塔11的操作压力为精馏大塔1的塔底压力,略高于常压;小塔上部温度约为105℃,小塔釜液温度约为140℃。

[0079]

采用本发明技术,新增精馏小塔,其投资为30万元;精馏系统蒸汽消耗量增加了2.88kg/h,精馏系统循环冷却水的消耗量增加了192.6kg/h;精馏系统外排重组份中溶剂浓度,由80%降至35%,小时平均排放量8kg,年废液外排量64000kg,每年多回收溶剂量136000kg。

[0080]

表3实施例3与对比例2的主要经济指标比较

[0081][0082]

其中,蒸汽价格按160元/t,冷却水价格按0.22元/t,电价格按0.60元/kw.h,溶剂价格按6000元/t,投资费用按15年折旧。

[0083]

以上所述仅是本发明技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1