一种悬挂链分子量可控的二元端羟基扩链剂及其应用

本发明属于新材料领域,尤其涉及一种悬挂链分子量可控的二元端羟基扩链剂及其应用。

背景技术:

1、聚氨酯微孔弹性体减震阻尼性能提高的方法有很多,其中包括改变主链软硬段比例、ipn互穿网络结构、多层复合结构、以及悬挂链改性等,其中悬挂链改性既能改善软硬段相容性,又能形成分子间氢键的方式成为近年来的研究热点。

2、悬挂链改性是指在主链长链结构引入可自由摇摆运动的悬链,悬链运动松弛模式更加复杂和多元化,虽然会造成一定的力学损耗但是可深入硬段结构中,降低材料微相分离程度,提高滞后损失,从而使得材料具有优异的阻尼性能。含有长悬挂链的聚氨酯材料要比含短悬挂链的分子间作用力更强,并可形成更强的氢键作用,可显著提高材料的阻尼温域,并使其向高温方向移动。但目前悬挂链改性通常利用体型扩链剂对多种分子链进行组装,以达到悬链引入的目的,得到的分子链结构规整度较差,可控性不高。

3、因此,能否提供一种新的扩链剂来提高悬挂链改性的可控性和改性效果,成为本领域技术人员亟待解决的问题之一。

技术实现思路

1、本发明针对现有技术存在的诸多不足之处,提供了一种悬挂链分子量可控的二元端羟基扩链剂,该扩链剂主要由单羟基聚合物,二异氰酸酯和三元扩链剂反应制备得到,其具有悬挂链分子量可控,基团定向反应,可稳定存放的特点,并且其对于改性提升聚氨酯微孔弹性体材料的吸音、减震阻尼性能等方面表现优异,可提高材料内部的氢键作用及动静刚度比,并且其制作方法简单可控。

2、本发明的具体技术方案如下:

3、一种悬挂链分子量可控的二元端羟基扩链剂,该扩链剂的结构式为:

4、

5、制备上述扩链剂其原料组成按重量份计为:

6、

7、

8、其中所述的单羟基聚合物可以是单羟基聚二甲基硅氧烷、聚乙二醇单甲醚、乙二醇单硬脂酸酯中的一种;更进一步地优选纯度大于99.5%的聚乙二醇单甲醚,具体的可选用分子量为200~2000的聚乙二醇单甲醚,可供选择的种类较多,可灵活选用。悬挂链的长短主要取决于聚乙二醇单甲醚的分子量,以其不同配比与其他化合物进行反应,进而得到悬挂链为不同分子量的二元端羟基扩链剂。聚乙二醇单甲醚其内部含有大量醚键,旋转位垒低,增加材料内部软段含量的同时可提高材料软硬段相容性,提高分子间作用力。

9、所述的二异氰酸酯为甲苯二异氰酸酯(2,4-tdi)、异氟尔酮二异氰酸酯等,更进一步地优选异氟尔酮二异氰酸酯,上述选用的二异氰酸酯刚性较低,不易挥发,活性低,反应过程平稳可控,具有两个反应活性相差约10倍的-nco,有助于基团的选择性定向反应,但需保持在氮气氛围下,减少与水反应的损失。异氟尔酮二异氰酸酯制品具有优异的耐光学稳定和耐化学药品性。基于异氟尔酮二异氰酸酯的悬挂链扩链剂可稳定存放。

10、所述的三元扩链剂可选用2-氨基-1,3-丙二醇,3-氨基-1,2-丙二醇,三乙醇胺中的一种,并将其真空干燥除水后溶解于溶剂中在氮气保护下待用,氮气氛围是避免除水后的极性材料再次吸水,水存在会与异氰酸酯反应生成副产物。溶剂溶解能够降低三元扩链剂的粘度,尽可能创造条件提高基团反应的选择性,并且能够使反应温和进行。上述三元扩链剂优选采用2-氨基-1,3-丙二醇,其具有两个羟基与一个氨基,常温环境下与异氰酸酯基团反应时,氨基反应活性远远高于羟基百倍,2-氨基-1,3-丙二醇能在保证与一个氨基反应后,仍可正常参与聚氨酯的扩链反应,悬挂链的引入可提高材料软硬段相容性,使得材料具有一定的强度,提高材料内分子间氢键作用及动静刚度比。

11、所述的催化剂可选用有机锡类催化剂,优选二月桂酸二丁基锡,其可降低反应活化能,加快反应速率,提高基团反应程度的同时,不会影响二异氰酸酯两个-nco间的活性差异,且研究表明优选上述催化剂还可增大两个-nco的活性差异,使反应更易按预期进行。其存在于扩链剂中,后期通过半预聚体法可使总体反应更为迅速彻底,制品性能更为优异。

12、所述的溶剂采用不影响基团反应,沸点低且后期易去除的溶剂,更进一步地,溶剂体系可选择沸点低于100℃的溶剂,包括丙酮,二氯甲烷,三氯乙烯等。优选丙酮作为溶剂,挥发性强,更易去除。溶剂的存在可大大降低体系粘度,使反应温和进行。通过中高速搅拌增大反应基团的接触机会,创造条件提高基团反应的选择性,使反应更为彻底。

13、采用上述反应体系,在有机锡催化作用及特定温度下,可选用多种配比进行反应。优选二异氰酸酯与单羟基聚合物的特征官能团摩尔量比为:

14、-nco:-oh=2:1,此时选用的二异氰酸酯的两个-nco与羟基的反应活性相差近10倍,常温下-nh2与-nco反应活性比-oh与-nco反应活性高百倍。利用上述特征官能团存在活性差异的优势定向反应,将单羟基聚合物与二异氰酸酯进行单官能团定向反应,-oh与-nco反应成键;反应产物剩余的伯-nco继续与三元扩链剂分子的-nh2反应,得到两端为羟基,中部含可控分子量的悬挂链扩链剂。采用半预聚体法将悬挂链扩链剂应用于聚氨酯微孔弹性体中,可合成出悬挂链含量高和结构更为规整的聚氨酯微孔弹性体。

15、上述悬挂链分子量可控的二元端羟基扩链剂的制备方法,具体步骤如下:

16、(1)将单羟基聚合物加入三口烧瓶中,加热并抽真空,搅拌2h除杂精制后,充氮气泄压保护待用;

17、(2)将三口烧瓶反复充氮气烘烤,加入二异氰酸酯、溶剂和催化剂,在高转速及一定温度下以微量注射泵缓慢滴入定量的单羟基聚合物反应;

18、(3)以微量注射泵将步骤(2)中所得产物缓慢滴入溶有三元扩链剂的烧瓶中,反应一段时间后除去溶剂,放入真空烘箱50℃真空环境放置7天后使用;

19、更具体的反应步骤如下:

20、步骤(1),将组方量的单羟基聚合物(ar)加入带搅拌桨和热电偶的三口烧领中,加热至110℃,抽真空至-0.096mpa,中速搅拌2h精制,充分去除材料内的极少量水分及小分子物质,后充n2降至室温待用;

21、步骤(2),将三口烧瓶反复充氮气烘烤,之后三口烧瓶中加入组方量的二异氰酸酯、10-20份溶剂和催化剂,预热至40-70℃,以微量注射泵在600r/min的搅拌速度下向内滴加上述单羟基聚合物,滴加速度为0.5-2ml/min,1.5-2h内滴加完成,滴加完毕后将体系升温至80℃继续反应2h;

22、步骤(3),将组方量的三元扩链剂以20-30份溶剂将其缓慢溶解,4-6h充分溶解后升温至25-50℃,将步骤(2)中产物以微量注射泵滴加入溶有上述三元扩链剂的容器中,滴加速度为0.5-2ml/min,2-3h内滴加完成;滴加结束后变温至50℃下继续反应4h后得含溶剂的悬挂链扩链剂;采用旋转蒸发仪在50℃环境下将上述所得产物抽真空至-0.096mpa旋蒸1-3h去除溶剂,放入真空烘箱50℃真空环境放置7天可得悬挂链分子量可控的二元端羟基扩链剂。

23、采用上述制备方法,优选的以微量注射泵缓慢注射,给体系内反应活性高的基团提供了更多碰撞反应机会,在保证效率的同时,尽可能的降低滴加速度,延长反应时间,可使体系反应程度更为彻底。反应需在一定温度下进行,实验所选用的反应温度是保证基团正常反应和效率的同时,尽可能保持对应基团的活性差异,温度越高,活性差异越小。本发明以不同反应时间下的产物做实时傅里叶红外光谱判断,进而反映该时长下体系反应是否充分,最终确定了上述优选后的反应时间。综合上述方法,既能以外部反应条件扩大基团因因反应活性带来的先后反应顺序,又可降低体系粘度,增大基团碰撞机会。

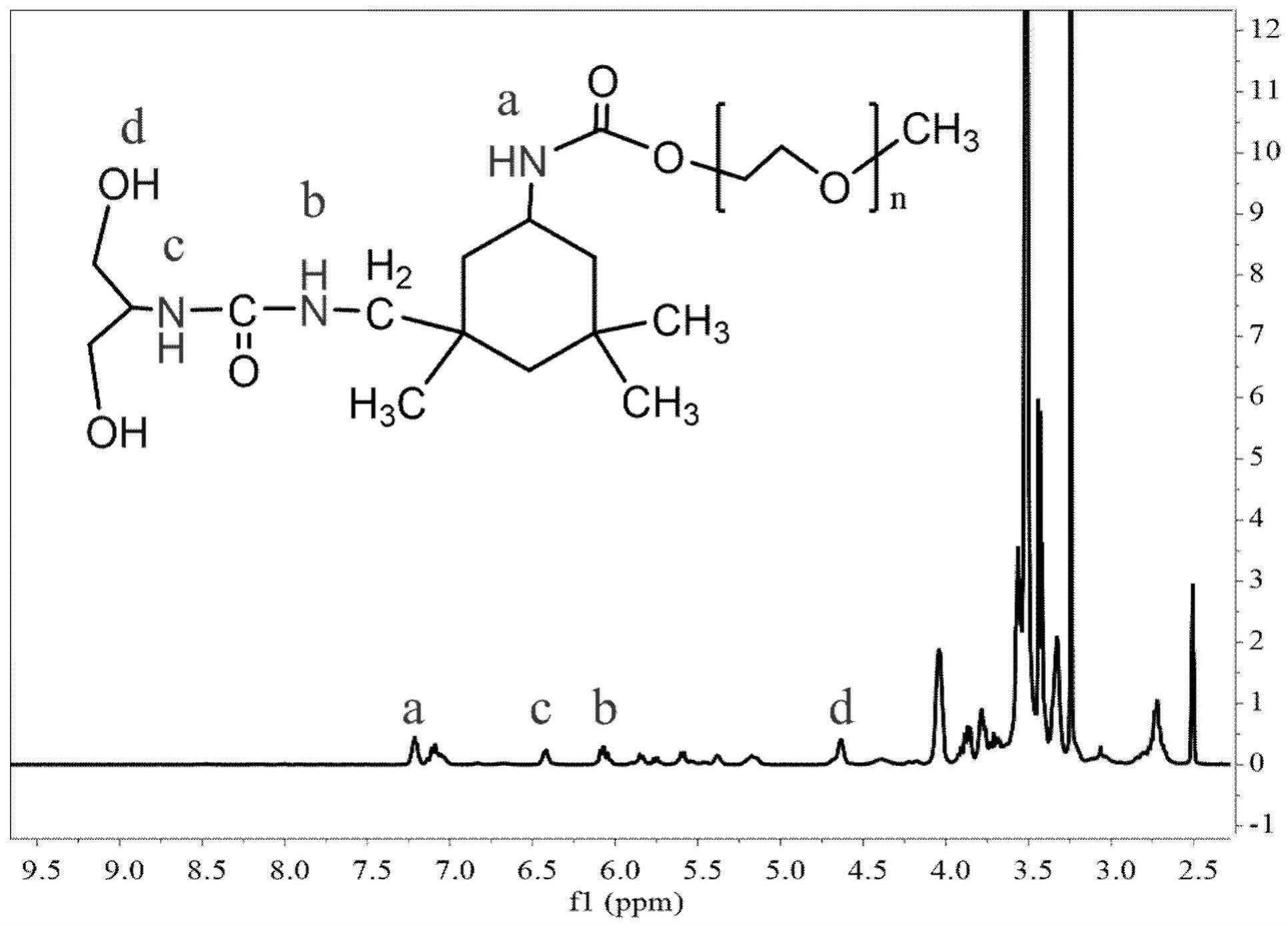

24、二元端羟基扩链剂材料合成过程控制和分子量的可控性可通过对悬挂链扩链剂进行凝胶渗透色谱及核磁共振氢谱测试联合证明。通过该悬挂链改性的聚氨酯微孔弹性体的其阻尼峰值与动静刚度比均较未改性前有明显提升。结果表明该悬挂链扩链剂应用于聚氨酯微孔弹性体材料中,对材料的阻尼性能具有正反馈作用。

25、具体应用过程为:

26、以100份聚己内酯二元醇2000加热至110℃及-0.096mpa除杂2h后,加入25-35份萘二异氰酸酯,于三口烧瓶中在90℃环境下反应2h,获得一定游离异氰酸酯含量的ndi基预聚体作为a组分。

27、根据以上步骤合成悬挂链分子量可控的二元端羟基扩链剂,其各组分按重量份计将悬挂链扩链剂7-12份,发泡剂0.3-2份,优选去离子水,匀泡剂0.1-0.5份,可以是十二烷基苯磺酸钠、司班80中的一种,将三种物质充分混合,3000rpm条件下乳化1h待用作为b组分。

28、在70-100℃下将a组分100份和b组分10-16份迅速混合,在机械搅拌2000rpm的条件下混合20-50s,后迅速倒入模具中压制成型1h,取出置于100℃鼓风烘箱中后硫化24h后得改性聚氨酯微孔弹性体。

29、综上所述,本发明所合成的分子量可控的悬挂链扩链剂,其结构规整,可正常参与聚氨酯预聚体的扩链反应,反应最终产物较体型扩链剂引入悬链的方法相比,结构更加整齐。悬挂链分子量可控且带有极性基团,材料强度较高,可应用于多种吸音、减震阻尼场所,可以广泛应用于家电、汽车等领域。

- 还没有人留言评论。精彩留言会获得点赞!