复合乳液级联微反应器可控合成2-溴-1,2-二苯基全氟庚酸酯的方法

本发明属于有机合成领域,涉及一种复合乳液级联微反应器可控合成2-溴-1,2-二苯基全氟庚酸酯的方法。

背景技术:

1、乳液微反应器作为一种由不同乳化剂稳定的油包水或水包油的双相微反应器,能够有效调节化学反应中的粘度和热流,且易于操作和具有丰富的功能性,此外由于多相微区、反应物在不同相中选择性分配和极大的液-液界面,乳液微反应器能够高效控制反应物或产物的物质传输和分离。研究表明,具有强疏水特性的乳液液滴可以有效保护水敏物质和中间体,避免逆向反应(如水解分解)的发生。不同表面活性剂稳定乳液作为微反应器均可以有效提升水敏反应转化率,但是仍然需要较长的反应时间,比如双功能十二烷基苯磺酸(dbsa)稳定的乳液作为微反应器需要反应170小时,转化率为84%[k.manabeet.al.j.am.chem.soc.124(2002)11971-11978],高于传统高能反应条件(58%-78%)[z.khan et.al.j.ind.eng.chem.103(2021)80-101]。

2、利用负载催化剂(如脂肪酶)的固体粒子作为乳化剂制得的pickering乳液作为微反应器,可以大幅提升酯化转换率至95%。近期,一类新型pickering乳液微反应器被应用于级联反应之中,可以显著提升反应效率[m.zhang et.al.nat.comm.13(2022)475]。专利cn115920971a利用金属有机框架的zif-8稳定的pickering乳液作为微反应器,在deacetalization-knoevenagel级联反应中表现出超高的催化能力。然而,吸附在油水界面上的固体粒子乳化剂成为分散在不同相中反应物之间高效接触的最大障碍,并且由于几乎不可逆的吸附也使得脱乳化变得困难,从而不利于产品分离。更重要的是,仅仅开发了具有均匀和各向同性液滴的单一乳液中两相反应,不适用于具有不同固有性质的多种反应物之间的反应,例如长链氟酯类化合物的合成。

3、因为高物理化学稳定性、高表面活性和特异的生物活性等优点,长链氟酯类化合物可广泛应用于防水放油剂、电子元件清洗剂和药物合成等领域[s.peshoriaet.al.environ.chem.lett.18(2020)1277]。专利cn112898125a公开了一种全氟己基丙基丙烯酸酯作为织物防水防油剂使用。专利cn114907210a公开了一种利用双功能表面活性剂dbsa稳定的多重乳液微反应器,成功应用于两相水敏反应(酯化反应),并合成新型长链氟酯类化合物2-溴-1,2-二苯基全氟庚酸酯,但是反应前驱体需要分离提纯后,才可应用于合成长链氟酯类化合物,制备方法较为繁琐。

技术实现思路

1、本发明的目的在于提供一种复合乳液级联微反应器可控合成2-溴-1,2-二苯基全氟庚酸酯的方法。该方法利用氟碳表面活性剂和双功能型表面活性剂复配制备复合乳液微反应器,利用复合乳液独具的多个不同微区,选择性溶解不同特性的反应底物和催化剂,并且利用乳液液滴中可控的界面序列、不同相间界面面积以及微区尺寸,有效控制反应物、中间体和产物的物质传递,从而调控反应效率,实现了在无搅拌和室温条件下“一锅法”高效可控合成2-溴-1,2-二苯基全氟庚酸酯。

2、实现本发明目的的技术方案如下:

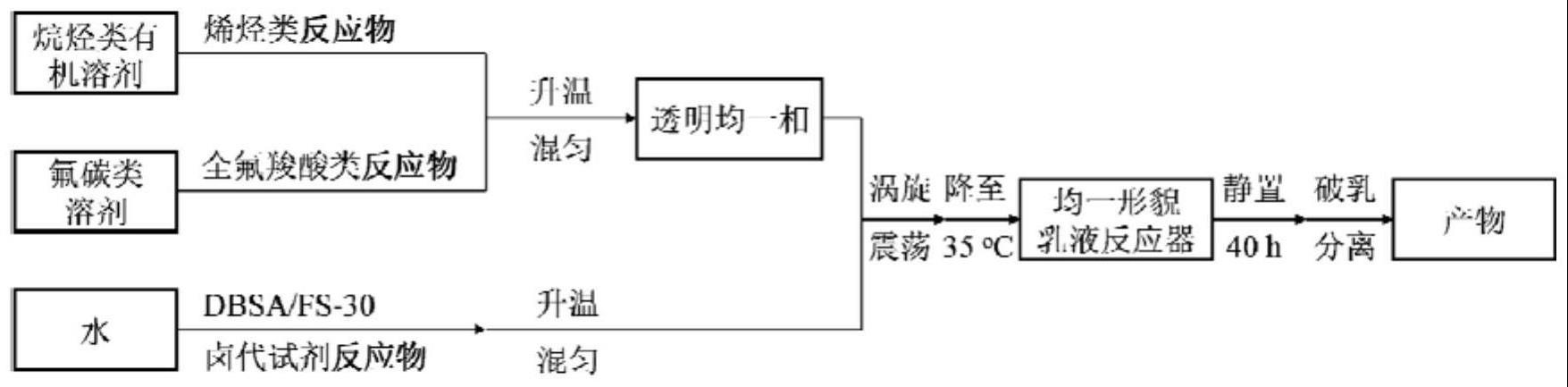

3、复合乳液级联微反应器可控合成2-溴-1,2-二苯基全氟庚酸酯的方法,将反应物二苯乙烯溶于正庚烷,将反应物全氟庚酸溶于氟碳油fc-770,将反应物n-溴代丁二酰亚胺(nbs)溶于表面活性剂水溶液并作为分散相,利用三相对不同反应底物和催化剂选择性溶解,产生独特的区域限制效应,且中间产物无需分离提纯,实现高效可控“一锅法”加成-酯化级联反应,具体步骤如下:

4、(1)将二苯乙烯溶解于正庚烷中,作为a相;

5、(2)将全氟庚酸溶解于氟碳油fc-770中,作为f相;

6、(3)将nbs溶于表面活性剂水溶液中,作为乳液的分散相w相,所述的表面活性剂为双功能表面活性剂十二烷基苯磺酸(dbsa)或由dbsa和氟碳表面活性剂fs-30组成的复合表面活性剂;

7、(4)将a相和f相混合并加热至50℃~70℃,使其互溶形成均一的af相;

8、(5)将w相加热至50℃~70℃并和af相混合,涡旋、乳化2~10min后,降温至5~43℃,制得复合乳液微反应器;

9、(6)将复合乳液微反应器静置反应20~80h,反应结束后,加入破乳剂,取下清液,旋干,得到产物2-溴-1,2-二苯基全氟庚酸酯。

10、优选地,步骤(3)中,表面活性剂水溶液中dbsa的浓度为0.5wt%~10wt%。

11、优选地,步骤(3)中,所述的表面活性剂为由dbsa和氟碳表面活性剂fs-30组成的复合表面活性剂,表面活性剂水溶液中氟碳表面活性剂fs-30的浓度为0wt%~10wt%且不为0。

12、优选地,步骤(3)中,所述的表面活性剂为由dbsa和氟碳表面活性剂fs-30组成的复合表面活性剂,氟碳表面活性剂fs-30的质量为dbsa质量的2.4倍以上。

13、优选地,氟碳油fc-770、正庚烷、表面活性剂水溶液的体积比为1:1:2~1:1:7.5。

14、优选地,a相中二苯乙烯的摩尔浓度、w相中nbs的摩尔浓度、f相中全氟庚酸的摩尔浓度的比例为3:4:4,a相中二苯乙烯的摩尔浓度为3~15mm,w相中nbs的摩尔浓度为4~20mm,f相中全氟庚酸的摩尔浓度为4~20mm。

15、优选地,步骤(4)或(5)中,加热至55℃,降温至35℃。

16、优选地,步骤(6)中,静置反应40h。

17、优选地,步骤(6)中,破乳剂为乙腈。

18、优选地,步骤(6)中,破乳剂的加入体积为反应乳液的0.5倍。

19、与现有技术相比,本发明具有以下优点:

20、(1)本发明利用反应物和中间产物在各相中的溶解度差异,形成的复合乳液微反应器具有多个微相区,使得级联反应中加成和酯化反应均在界面发生,同时提供极大的反应界面和物质传递界面,增加反应物之间和反应底物与催化剂之间的接触机率,进而提高反应速率和转化率。级联反应中第一步加成反应,在1h时转化率已经高达100%,而三相反应体系不到3%;第二步酯化反应,在18h时,转化率已经高达97%,40h时,最终转化率为100%,复合乳液微反应器级联反应中酯化反应效率显著提升。

21、(2)本发明通过在双功能表面活性剂dbsa水溶液体系中添加氟碳表面活性剂fs-30,并通过控制dbsa和fs-30的浓度,对复合乳液液滴的拓扑结构进行调控。随着fs-30浓度的增加,液滴拓扑结构由f/a/w双重结构逐渐转变为(f+a)/w双面构型。复合表面活性剂水溶液中,双功能表面活性剂浓度需控制在0.5wt%~10wt%,浓度太低,无法形成稳定的乳液,浓度太高则无法实现拓扑结构的转变。通过调控复合乳液微反应器液滴形貌可以有效调节反应界面和物质传递界面大小,从而调控反应速率。复合乳液微反应器形貌由f/a/w双重乳液转变为(f+a)/w双面乳液时,级联反应中第一步加成反应,在1h时转化率由100%转变为97%,第二步酯化反应,有效中间体bpo最终转化率由88%上升为100%。

22、(3)本发明的复合乳液液滴各相区强疏水性,可以有效保护水敏反应过程(酯化反应)中反应物(中间产物)与催化剂间的氢键,促进反应正向进行;最终产物水和全氟庚酸酯在复合乳液各相选择性溶解,因此在界面上生成后,迅速离开反应位点,促进反应正向进行。双功能表面活性剂dbsa具有良好的界面吸附和催化效果,一方面可以与氟碳表面活性剂fs-30协同控制液滴形貌,另一方面可以选择性富集在w/a界面,提高界面处的催化剂浓度,从而更有效地催化第二步酯化反应在界面上发生。

23、(4)本发明方法能耗低,反应过程中无需搅拌,室温下即可实现2-溴-1,2-二苯基全氟庚酸酯的高效合成。

- 还没有人留言评论。精彩留言会获得点赞!