一种环氧树脂固化剂、环氧树脂组合物、玻璃钢道面板及其制备方法与流程

本发明属于玻璃钢道面板制备,具体涉及一种环氧树脂固化剂、环氧树脂组合物、玻璃钢道面板及其制备方法。

背景技术:

1、机场道面是飞机的起降平台,也是机场的主体工程。是供飞机起飞、着陆、滑行及维修的坪道。随着现代社会工业技术的飞速发展,生产生活节奏快、时效性强,各类大中小型飞行器越来越多地出现在各类生产及生活场景中,因此很多情况下飞行器的顺利起降能够对生产生活中遇到的紧急突发性事件的结果造成显著影响。此外,面临大规模自然灾害时,临时救援救灾机场的快速搭建对于保护国家财产和人民生命免受损失至关重要。因此,在上述场景中,道面板能够为工业发展及社会民生安定起到良好的建设支撑。

2、传统道面,多以混凝土、铝合金等材质为基材,往往具有重量大、安装慢等缺点,无法满足在多种紧急场景下的快速抢修抢建。因此,近年来,国内出现以复合材料为材质的道面板产品,克服了传统道面板制品的缺点。例如,公开号为cn109235177a的中国专利文献公开了一种折叠式机场应急抢建复合材料道面板,其单板与连接布之间由环氧树脂粘接在一起,每一单板为复合纤维材料构成,复合纤维材料为玻璃纤维布、超高分子量聚乙烯纤维布和碳纤维布,布层间以热固性树脂真空导流固化结合手糊工艺固化成型。

3、环氧树脂作为一种综合性能优异的热固性树脂材料,在航空航天、智能电子、风力发电、路桥基建等多个领域得到广泛应用,其材料、配方以及应用工艺技术发展迅速,以环氧树脂为基体的复合材料性能不断突破新高,但是,环氧树脂交联固化后形成立体网状结构,交联密度增大、内应力提高,因此,其固化物硬脆、韧性差、易开裂,以环氧树脂作为基体材料的复合材料的韧性有待提高。并且,目前环氧树脂基体的复合材料道面板均采用手糊工艺成型,而手糊工艺成型在生产过程中不可避免地存在施工效率低、对施工人员操作经验依赖程度大、施工环境条件差、制品含胶量分布不均匀、质量一致性差等问题,对大尺寸玻璃钢道面板的连续高效生产不利。

技术实现思路

1、本发明解决的技术问题是提供一种环氧树脂固化剂、环氧树脂组合物、玻璃钢道面板及其制备方法,加入了可与酸酐固化剂反应的反应型增韧剂,将增韧剂分子引入酸酐固化剂结构中,避免物理共混增韧改性存在的组份混合不均匀,提高了环氧树脂的增韧效果;还加入了双组分促进剂,在双组分促进剂的协同作用下,使目标树脂体系能够在较低的固化温度、较短的固化时间下,完全固化,有效缩短制造加工周期,提高了生产效率;且该环氧树脂固化剂、环氧树脂组合物粘度较低,适于灌注成型工艺制造玻璃钢道面板,大大提高了玻璃钢道面板的生产效率。

2、为了解决上述问题,本发明的第一方面提供一种环氧树脂固化剂,包括以下质量份数的组分:

3、酸酐固化剂60-110份、反应型增韧剂3-30份、第一促进剂0.2-5份、第二促进剂0.2-3份;

4、所述反应型增韧剂为羟基封端聚醚、氨基封端聚醚、羟基封端聚酯、羟基封端聚酯醚中的至少一种;所述第一促进剂为咪唑类促进剂;所述第二促进剂为叔胺类促进剂。

5、优选地,所述环氧树脂固化剂包括以下质量份数的组分:

6、酸酐固化剂75-90份、反应型增韧剂5-20份、第一促进剂0.5-3份、第二促进剂0.5-1.5份。

7、优选地,所述环氧树脂固化剂还包括以下质量份数的组分:

8、消泡剂0.1-0.5份、偶联剂0.1-0.3份。

9、本发明的第二方面提供一种上述的环氧树脂固化剂的制备方法,包括:

10、s1.将所述反应型增韧剂、所述第一促进剂、一部分酸酐固化剂混合,进行预聚,得到预聚物;

11、s2.将所述第二促进剂、剩余酸酐固化剂加入所述预聚物中,进行混合,得到所述环氧树脂固化剂。

12、优选地,步骤s1中,所述预聚时的温度为65-90℃,时间为30-55min;

13、步骤s2中,所述混合时的温度为25-35℃,时间为30-45min。

14、本发明的第三方面提供一种适于灌注工艺制造玻璃钢道面板的环氧树脂组合物,所述环氧树脂组合物包括a组分和b组分;所述a组分和所述b组分的质量比为100:90-100;

15、所述b组分为上述的环氧树脂固化剂或上述的制备方法制备得到的环氧树脂固化剂;

16、所述a组分包括以下质量份数的组分:双酚a型环氧树脂60-110份、双酚f型环氧树脂3-30份、活性稀释剂3-30份。

17、优选地,所述a组分包括以下质量份数的组分:双酚a型环氧树脂70-95份、双酚f型环氧树脂5-20份、活性稀释剂5-20份。

18、优选地,所述酸酐固化剂为甲基纳迪克酸酐、甲基四氢邻苯二甲酸酐、甲基六氢邻苯二甲酸酐、十二烷基琥珀酸酐中的至少一种;

19、所述第一促进剂为咪唑及其衍生物、2-甲基咪唑及其衍生物、2-乙基-4-甲基咪唑及其衍生物中的至少一种;

20、所述第二促进剂为2,4,6-三(二甲胺基甲基)苯酚、苄基二甲胺中的至少一种;

21、所述双酚a型环氧树脂为环氧树脂e-51、环氧树脂e-54、环氧树脂e-44中的至少一种;

22、所述双酚f型环氧树脂为npef-170;

23、所述活性稀释剂为12-14烷基缩水甘油醚、丁基缩水甘油醚、苯基缩水甘油醚、1,4-丁二醇二缩水甘油醚、新戊二醇二缩水甘油醚、乙二醇二缩水甘油醚、1,6-己二醇二缩水甘油醚中的至少一种。

24、本发明的第四方面提供一种玻璃钢道面板的制备方法,包括:

25、采用上述的环氧树脂组合物作为树脂基体,通过灌注成型工艺制备玻璃钢道面板。

26、本发明的第五方面提供一种玻璃钢道面板,以上述的环氧树脂组合物为原料制备得到或采用上述的制备方法制备得到。

27、本发明与现有技术相比,具有以下有益效果:

28、本发明的环氧树脂固化剂,加入了羟基封端聚醚、氨基封端聚醚、羟基封端聚酯或羟基封端聚酯醚的反应型增韧剂,含有羟基和氨基封端的活性增韧剂,羟基能够与酸酐发生酯化反应,在一定程度上延长链段并在酸酐与环氧固化过程中以接枝的方式进入主体固化结构,成为固化物本体的柔性链段,不会产生分相,从而起到更好的增韧效果;同理,端氨基能够与酸酐发生酰胺化反应,与羟基类似,以接枝的方式加入主体固化物结构,作为固化物本体的柔性链段。因此相比于物理共混增韧改性,可防止增韧剂与树脂组分混合不均匀,从而可提高固化后增韧剂在树脂分子间的分布均匀性,提高环氧树脂产品的韧性,使其具有优异的力学性能。本发明实施例的环氧树脂固化剂,还加入了咪唑类促进剂和叔胺类促进剂的双组份促进剂,叔胺促进剂可在相对较低温度(80℃)下,加速环氧固化剂开始交联固化,此步交联固化的反应热可引发咪唑促进剂在较短时间内作用于环氧酸酐固化体系实现进一步的充分交联固化,进而使目标树脂体系能够在相对较低的温度条件下完成交联固化,因此,通过两种不同的促进机理,两种促进剂协同作用,可使酸酐固化体系常温下适用期长、固化反应放热量小,且能够在较低温度(80~90℃)下实现完全固化,固化物力学性能优异。

29、本发明的环氧树脂固化剂的制备方法,采用上述的固化剂,且将固化剂中反应型增韧剂、第一促进剂、一部分酸酐固化剂先进行混合,使反应型增韧剂与酸酐固化剂预聚,将增韧剂分子引入固化剂分子中,先预聚将活性增韧剂部分引入到分子结构中,提高增韧效果,但是含活性端基的增韧剂与酸酐预聚合会使整体粘度升高,将增韧剂的活性集基团在预聚合中得以消耗,用剩下的酸酐可以降低预聚液体的整体粘度,使其能够适用于灌注生产工艺。

30、本发明的环氧树脂组合物,采用了性能优异的固化剂,使环氧树脂组合物具有低粘度、长适用期、固化物力学性能优异、灌注工艺适用性良好、成本低廉及易于实现工程化稳定制备等特点。

31、本发明的玻璃钢道面板的制备方法,对比现有手糊工艺生产玻璃钢道面板,能够大大提高玻璃钢道面板生产效率,提高产品的质量一致性,且能够降低施工时对操作人员的技术经验依赖,具有较高的实用价值和经济意义。

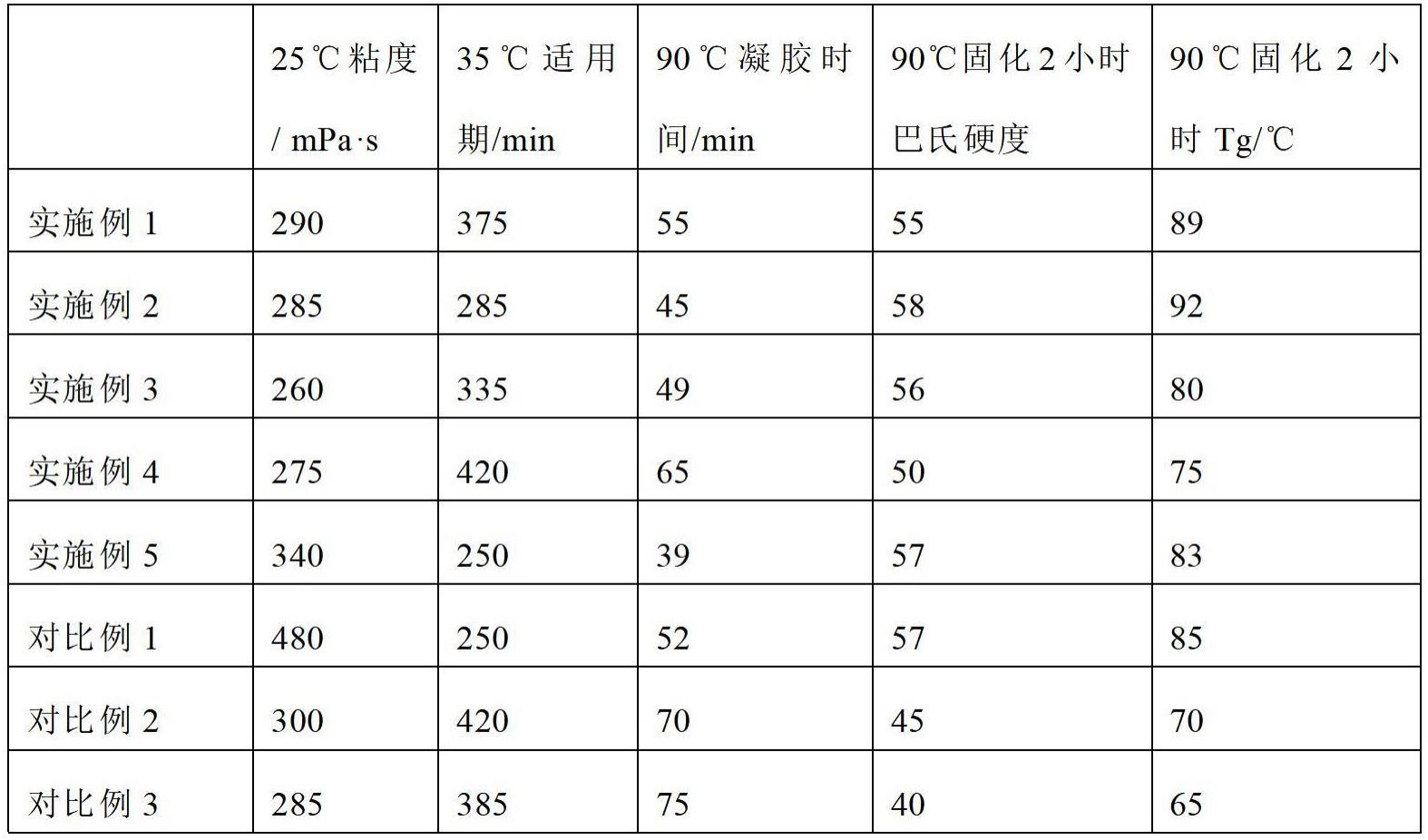

32、本发明的环氧树脂组合物25℃下粘度为230~500 mpa·s,25℃适用期可达到1000~1200min,适用于大尺寸玻璃钢道面板灌注成型工艺,可在25~45℃条件先实现高效快速灌注,固化需求温度较低,90℃凝胶时间30~35min,固化物tg可达120℃,具有优异的力学强度。

- 还没有人留言评论。精彩留言会获得点赞!