一种甲基苯并三氮唑的制备方法与流程

本发明涉及精细化工品,更具体地说,本发明涉及一种甲基苯并三氮唑的制备方法。

背景技术:

1、甲基苯并三氮唑,简称tta。甲基苯并三氮唑为白色颗粒或粉末,易吸潮,是4-甲基苯并三氮唑和5-甲基苯并三氮唑的混合物;甲基苯并三氮唑难溶于水,溶于醇、甲苯、氯仿、苯等有机溶剂,可溶于稀碱液。甲基苯并三氮唑主要用作金属(如银、镍、锌、铜、铅等)的防锈剂、缓蚀剂,广泛用于防锈油(脂)类产品中,多用于铜及铜合金的气相缓蚀剂、循环水处理剂、润滑油添加剂、汽车防冻液。

2、专利(cn103450101b)公开了一种甲基苯并三氮唑的连续提纯工艺,将粗品物料通过p1泵送入脱低塔t1,进行汽液交换,塔底高沸点物料经过加热部分通过泵p2送入产品塔中部,进行精馏分离,产品塔中物料通过热交换,高沸点物料部分通过泵p5送入高沸物储罐v5a/v5b,出料。本发明提供一种甲基苯并三氮唑的连续精馏提纯工艺,改善产品质量,提高产能,节能降耗,质量稳定,从而降低成本,增加经济效益。

3、现有的甲基苯并三氮唑的提纯工艺,主要是对粗品的甲基苯并三氮唑进行提纯,其中使用了大量设备及工序,工艺较为复杂,且无法直接制备甲基苯并三氮唑。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种甲基苯并三氮唑的制备方法。

2、为实现上述目的,本发明提供如下技术方案:一种甲基苯并三氮唑的制备方法,具体制备步骤如下:

3、步骤一:将亚硝酸钠加入去离子水中,进行搅拌加热保温处理50~70分钟,得到混合料a;

4、步骤二:将邻甲苯二胺加入到步骤一中的混合料a中,进行重氮化处理,得到混合料b;

5、步骤三:将步骤二中的混合料b进行脱色、酸化处理,同时使用改性活性炭进行尾气处理,得到混合料c;

6、步骤四:将步骤三中的混合料c进行后处理,得到甲基苯并三氮唑。

7、进一步的,在步骤一中,所述亚硝酸钠和去离子水的重量比为1∶2~3;加热温度至85~95℃后进行保温处理;使用配料釜夹套/外盘管通入导热油升温,关闭导热油进油阀进行保温,待釜内物料完全溶化后待用。

8、进一步的,在步骤二中,所述亚硝酸钠和邻甲苯二胺的重量比为1∶1~2;重氮化处理前,将邻甲苯二胺和混合料a的混合物转移到重氮化釜中,重氮化釜夹套及釜内导热油盘管均通入导热油,升温至200~210℃,釜内压力为1.15~1.25mpa时,重氮化反应开始,夹套及釜内导热油盘管立即停止通入导热油,其釜内冷却水盘管通入冷却水,缓慢升温至釜内温度为260~280℃,压力为5.0~5.3mpa,保温保压2h使反应充分(整个升温过程持续12h);重氮化反应结束后得到甲基苯并三氮唑钠(中间体ii)。

9、进一步的,在步骤三中,重氮化反应结束后,重氮化釜内冷却水盘管继续通入冷却水使釜内物料冷却至温度80~100℃后,转移至脱色釜,脱色釜通入蒸汽,升温至85℃,加入活性炭进行脱色,脱色完成后,经压滤机处理,滤液转入酸化釜中,酸化釜外盘管通入冷却水,然后通过计量罐缓慢滴加浓硫酸进行酸化反应,控制反应温度为65~75℃,反应压力为常压;至ph值为3.0~3.5时,停止滴加浓硫酸,保温0.5h使反应充分进行,反洗至ph=5.5~6.0;酸化反应过程中,未完全反应的亚硝酸钠与硫酸反应,生成的氮氧化物气体经碱液喷淋塔吸收后,尾气达标排放,废水去污水处理,改性活性炭填充在碱液喷淋塔内部。

10、进一步的,在步骤四中,酸化反应结束后,排出酸化釜夹套冷却水后换通入蒸汽,在温度70~90℃下保温、静置分层,水相经水相接收罐中转后,转移至蒸发釜,在温度≤90℃减压蒸发析盐,蒸发的水份经冷凝后回用于配料,蒸发釜内物料经蒸发、抽滤后得到副产品硫酸钠,滤液回蒸发釜;有机相转移至脱水,外盘管通入导热油,于温度100~125℃减压脱水,脱水过程中的产生的水蒸汽经冷凝后回用于配料,脱水后的物料转移至精馏釜中,在温度≤195℃左右、压力≤3000pa条件下减压精馏得到甲基苯并三氮唑液体,进入收料釜降温至110℃左右,物料进入螺杆挤出机挤出成柱状粗品;柱状粗品冷却后,经破碎、粉碎、压片、造粒、整粒,筛分得到甲基苯并三氮唑,然后包装入库。

11、进一步的,所述改性活性炭的制备方法如下:

12、s1:称取活性炭颗粒,将活性炭颗粒加入到去离子水中进行浸泡洗涤、烘干,得到备用活性炭;

13、s2:称取硝酸铜,将硝酸铜加入到去离子水中,超声处理20~30分钟,得到改性液;

14、s3:将步骤s1中的备用活性炭加入到步骤s2中的改性液进行混合,超声处理20~30分钟后,室温搅拌22~26小时,过滤得到改性活性炭粗料;

15、s4:对步骤s3中的改性活性炭粗料使用去离子水进行反复洗涤处理2~4次;将洗涤后的改性活性炭粗料进行活化处理,得到改性活性炭。

16、进一步的,在步骤s2的改性液中,硝酸铜与去离子水的重量比为1∶9~10;在步骤s3中,备用活性炭与改性液的重量比为1∶5~7。

17、进一步的,在步骤s2的改性液中,硝酸铜与去离子水的重量比为1∶9.5;在步骤s3中,备用活性炭与改性液的重量比为1∶6。

18、进一步的,在步骤s1中,活性炭颗粒的粒径为0.5~1.0mm,在60~70℃下进行烘干;在步骤s2中,超声处理的功率为300~400w,超声处理的频率为1.3~1.5mhz;在步骤s3中,超声处理的功率为300~400w,超声处理的频率为1.3~1.5mhz,搅拌转速为400~600r/min;在步骤s4中,每次洗涤时间为25~35分钟,在90~100℃的烘箱中进行活化处理。

19、进一步的,在步骤s1中,活性炭颗粒的粒径为0.5~1.0mm,在65℃下进行烘干;在步骤s2中,超声处理的功率为350w,超声处理的频率为1.4mhz;在步骤s3中,超声处理的功率为350w,超声处理的频率为1.4mhz,搅拌转速为500r/min;在步骤s4中,每次洗涤时间为30分钟,在95℃的烘箱中进行活化处理。

20、本发明的技术效果和优点:

21、1、采用本发明中的方法,进行重氮化生产的材料准备,进行原料重氮化处理,邻甲苯二胺和亚硝酸钠经过重氮化反应之后主要生成甲基苯并三氮唑钠;对重氮化处理后的产物进行酸化处理,同时进行尾气处理,酸化处理过程中,甲基苯并三氮唑钠和硫酸反应生成甲基苯并三氮唑和硫酸钠,同时在重氮化中剩余的亚硝酸钠与硫酸反应生成硫酸钠、一氧化氮、二氧化氮和水;对酸化处理后的产物进行后处理,经过保温、静置分层、蒸发析盐、蒸发、抽滤、脱水精馏得到甲基苯并三氮唑液体,再经过挤出成柱状粗品;柱状粗品冷却后,经破碎、粉碎、压片、造粒、整粒,筛分得到甲基苯并三氮唑;本发明以邻甲苯二胺、亚硝酸钠和硫酸为原料,经过重氮化、酸化、后处理等过程制得甲基苯并三氮唑;重氮化工艺采用dcs控制系统,重氮化釜压力和导热油阀、冷却水联锁控制;重氮化釜温度和导热油阀、冷却水联锁控制;精馏釜温度与导热油进口阀联锁控制。酸化工艺采用dcs控制系统,酸化釜温度与放酸阀联锁;酸化釜ph值与放酸阀联锁;酸化釜温度与冷却水联锁;进酸化釜硫酸的流量与ph值、温度联锁。精馏工艺采用dcs控制系统,精馏釜温度与导热油阀、冷却水联锁;精馏釜压力与导热油阀、冷却水联锁;热水罐温度与蒸汽阀联锁;可有效保证甲基苯并三氮唑制备过程中的安全性和稳定性;

22、2、本发明中,改性活性炭填充在碱液喷淋塔内部对尾气中的氮氧化物进行吸收处理,搭配碱液喷淋,可有效加强对氮氧化物的吸附净化处理效果,从而加强对尾气的净化处理效果;活性炭用去离子水清洗,干燥后得到备用活性炭;配制浓度为硝酸铜溶液,将备用活性炭加入到硝酸铜溶液中搅拌,浸渍改性后过滤;再放入烘箱中进行活化处理,得到硝酸铜改性的活性炭;硝酸铜微晶进入到活性炭的孔隙内部,负载硝酸铜的活性炭孔容和比表面积显著降低,平均孔径也有降低;改性后的活性炭表层出现铜和氮元素,且氧元素含量显著增加,负载的铜离子能够对氮氧化物的吸附起到催化作用,促进活性炭表面的c-nox与c-o2反应,促进氮氧化物的吸附进而提高活性炭对氮氧化物的吸附容量。

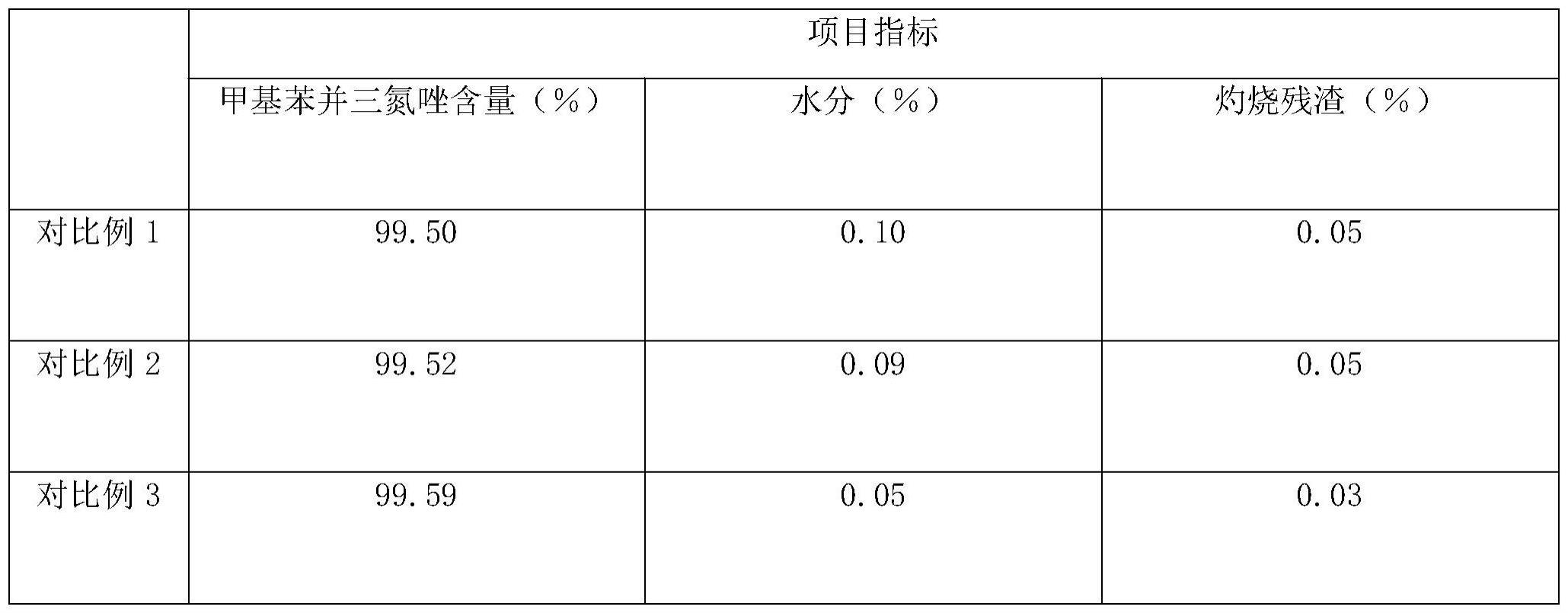

- 还没有人留言评论。精彩留言会获得点赞!