一种基于固废处理的微生物碳源制备装置的制作方法

本技术涉及污泥处理装置的领域,尤其是涉及一种基于固废处理的微生物碳源制备装置。

背景技术:

1、

2、传统解决城市污水处理厂需要向生物处理系统提供外碳源,以加快污水的生物脱氮除磷效率。初沉污泥中含有的大量的有机物,但是初沉污泥中的有机质多为高分子碳水化合物、蛋白质、脂肪,均属于慢速有机碳源,且未从污泥中分离,难以作为脱氮除磷系统反应需要的碳源。因此,亟需一种设备能够将初沉污泥中的有机物转化可供生物脱氮除磷利用的碳源。

技术实现思路

1、为了能够将初沉污泥中的有机物转化可供生物脱氮除磷利用的碳源,本技术提供一种基于固废处理的微生物碳源制备装置。

2、本技术提供的一种基于固废处理的微生物碳源制备装置采用如下的技术方案:

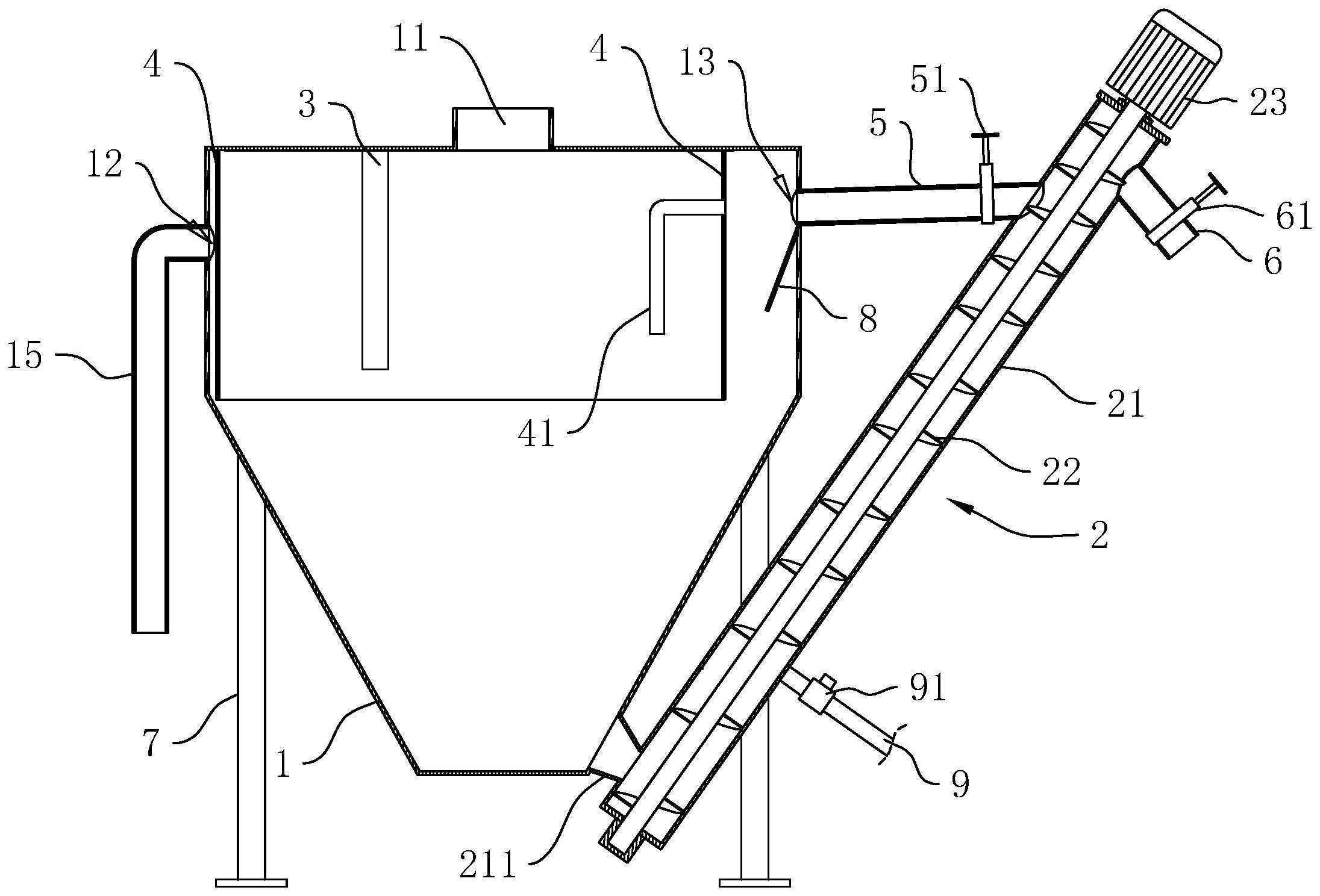

3、一种基于固废处理的微生物碳源制备装置,包括发酵罐和绞龙输送机构,所述发酵罐设有加热件,所述加热件用于加热所述发酵罐内的物料,所述发酵罐的顶部设有进泥口,所述发酵罐的上部设有排放口;所述绞龙输送机构包括机壳、螺旋叶片和驱动件,所述机壳呈管状结构,所述机壳的一端与所述发酵罐底部连通,所述机壳沿远离所述发酵罐的方向逐渐向上倾斜延伸,所述驱动件安装于所述机壳远离所述发酵罐底部的一端,所述驱动件用于驱动所述螺旋叶片旋转;所述机壳的上端与所述发酵罐的上部之间连接有回流管,所述发酵罐设有用于连通所述回流管的回流口,所述回流管设有第一开关阀;所述机壳的上端连接有排泥管,所述排泥管与所述机壳之间的连接部位高于所述排放口,所述所述排泥管设有第二开关阀。

4、通过采用上述技术方案,污泥从进泥口投入发酵罐内侧,使发酵罐内同时盛装泥、水混合物,加热件对发酵罐内的泥水混合物进行加热,促使发酵罐内的微生物生长发酵,使微生物分解污泥中的有机物,以将慢速有机碳源分解为快速有机碳源,随着发酵罐内污泥添加量的增加,或者往发酵罐内注水,能够使发酵罐内的水从排放口溢出。在发酵罐发酵的过程中,绞龙输送机构运行输送发酵罐底部沉积的污泥,绞龙输送机构将污泥逐渐倾斜向上提升,在第一开关阀开启,第二开关阀关闭的情况下,绞龙输送机构将污泥送入回流管,并经回流管回流至发酵罐内,从而使污泥产生循环流动,实现污泥搅拌,以利于加速污污泥中有机物的发酵。经过一定时间的发酵后,将第一开关阀切换至关闭,并将第二开关阀切换至开启,此时绞龙输送机构将污泥输送至排泥管,使经过发酵的污泥从排泥管外排。由于排泥管与机壳之间的连接部位高于排料管,使发酵罐内的水不易从排泥管溢出。

5、微生物碳源制备装置利用污泥中剩余的营养物质培养分解纤维素的微生物,培养出的微生物将污泥中的纤维素分解为纤维二糖和葡萄糖等发酵产物,发酵产物可以作为碳源输入污水处理系统,更为易于反硝化菌脱氮利用,进一步强化脱氮效率。

6、可选的,所述机壳与所述排泥管之间的连接位置高于所述机壳与所述回流管之间的连接位置。

7、通过采用上述技术方案,由于机壳与排泥管之间的连接位置高于机壳与回流管之间的连接位置,当污泥从机壳流入回流管的过程中,污泥不易进入排泥管内,有利于减少污泥在排泥管内淤积而引起第二开关阀启闭滞涩的问题。

8、可选的,所述回流口高于所述排放口,所述发酵罐的内壁设有斜导流板,所述斜导流板位于所述回流管连通所述发酵罐的端口的下方,所述斜导流板沿远离所述发酵罐内壁的方向向下倾斜延伸至低于所述排放口的位置。

9、通过采用上述技术方案,发酵罐内的水位主要取决于排放口的高度位置,回流管连接发酵罐的端口高于排放口,使发酵罐内的水不易流入回流管内。污泥从回流管流出后落到斜导流板上,接着沿斜导流板的表面流至发酵罐内,在斜导流板的导向作用下,污泥流入发酵罐的过程中不易引起发酵罐内的水流涌动,有利于减缓污泥在发酵罐内的上层液体中的扩散,从而有利于减少排放口排出的水的含泥量。

10、可选的,所述发酵罐内侧设有环形隔板,所述进泥口位于所述环形隔板的环绕范围内,所述环形隔板的中心线竖直设置,所述环形隔板的外周壁与所述发酵罐的内壁之间形成环形区域;所述环形隔板的上边缘高于所述排放口,所述环形隔板与所述发酵罐的内壁之间通过多个连接板连接,所述连接板将所述环形隔板与所述发酵罐之间的环形区域分隔成多个不同的分隔区,所述排放口和所述回流管分别对应不同的所述分隔区。

11、通过采用上述技术方案,环形隔板与发酵罐的内壁之间形成环形区域,连接板将环形隔板与发酵罐之间的环形区域分隔成多个分隔区。当污泥从回流管回流至发酵罐的过程中,污泥会在发酵罐内流动扩散,通过使排放口和回流管分别对应不同的分隔区,能够进一步减少污泥扩散至排放口,以尽量减少污泥从排放口流出。

12、可选的,所述排放口位于所述发酵罐远离所述回流口的一侧;所述环形隔板为圆筒形结构,所述发酵罐上部的内壁为圆柱面,所述环形隔板与所述发酵罐之间偏心设置,所述环形隔板在所述发酵罐内侧偏向靠近所述排放口的一侧,所述环形隔板所述发酵罐内壁对应所述排放口的部位之间形成狭缝。

13、通过采用上述技术方案,环形隔板与发酵罐对应排放口的区域之间形成狭缝,使环形隔板与发酵罐内壁之间对应排放口的区域与发酵罐内侧其他区域水流交换缓慢,使发酵罐内的固体物质不易流至排放口,从而有利于减少发酵罐内的固体物质从排放口向外排出。

14、可选的,所述机壳连接有曝气管,所述曝气管与所述机壳之间的连接部位位于所述螺旋叶片的送料范围内。

15、通过采用上述技术方案,曝气管对螺旋输送机构的机壳输送空气,有利于增大螺旋输送机构内的污泥的含氧量,从而有利于使螺旋输送机构内的污泥的发酵速度加快。

16、可选的,所述曝气管靠近所述机壳一端的轴线与所述螺旋叶片的中心线异面垂直。

17、通过采用上述技术方案,曝气管靠近机壳一端的轴线与螺旋叶片的中心线异面垂直,使得曝气管送入机壳内的空气沿机壳内壁的切向进入机壳内,从而有利于增加曝气管送入机壳的空气的移动路程,进而有利于进一步提高机壳内污泥的溶氧量。

18、可选的,所述环形隔板的上边缘抵接所述发酵罐的顶壁,所述环形隔板的下边缘低于所述排放口,所述环形隔板连接有排气管,所述排气管的内腔与所述回流管的内腔连通,所述排气管的另一端向下延伸至低于所述排放口的位置。

19、通过采用上述技术方案,环形隔板上边缘抵接发酵罐顶壁,环形隔板下边缘延伸至发酵罐内的液面一下,使环形隔板与发酵罐内壁之间对应回流口的分隔区形成封闭的空间。当曝气管吹入机壳内的空气,经回流管流入环形隔板与发酵罐内壁之间,接着再排气管吹入发酵罐内侧的污水中,使曝气管输出的空气间接对发酵罐内的污水产生曝气作用,以提高发酵罐内污水的溶氧率,从而提高发酵效率。

20、可选的,所述螺旋叶片的表面设有多个挡条,多个所述挡条沿所述螺旋叶片的螺旋延伸方向间隔排列。

21、通过采用上述技术方案,当驱动件驱动螺旋叶片旋转时,螺旋叶片表面的挡条能够旋转搅拌位于机壳内的污泥,有利于使机壳内的污泥与空气之间进行更为充分的接触。

22、可选的,所述螺旋叶片的螺距从下往上逐渐减小。

23、通过采用上述技术方案,螺旋叶片的螺距从下往上逐渐减小,当螺旋叶片螺旋输送污泥的过程中,位于机壳内的污泥逐渐受到螺旋叶片的挤压作用,随着污泥逐渐远离发酵罐的底部,污泥的含水率逐渐减小,有利于减少螺旋输送机构排出的污泥的含水量,从而有利于减少后续对污泥的脱水工作的负荷。

24、综上所述,本技术包括以下至少一种有益技术效果:

25、1.微生物碳源制备装置利用污泥中剩余的营养物质培养分解纤维素的微生物,培养出的微生物将污泥中的纤维素分解为纤维二糖和葡萄糖等发酵产物,发酵产物可以作为碳源输入污水处理系统,更为易于反硝化菌脱氮利用,进一步强化脱氮效率。

26、2.曝气管对螺旋输送机构的机壳输送空气,有利于增大螺旋输送机构内的污泥的含氧量,从而有利于使螺旋输送机构内的污泥的发酵速度加快。

- 还没有人留言评论。精彩留言会获得点赞!