一种交联聚维酮的制备方法与流程

本发明属于聚合物合成方法,具体涉及一种交联聚维酮的制备方法。

背景技术:

1、交联聚维酮简称pvpp,是一种白色或类白色粉末,几乎无臭,有引湿性。其在水、乙醇、三氯甲烷或乙醚中不溶,吸水膨胀能力强,常被用于药用辅料中的崩解剂。交联聚维酮还可做片剂、胶囊剂、颗粒剂的干性粘合剂、填充剂和赋形剂。交联聚维酮和多元酚能形成稳定的络合物,在食品工业中也广泛用作酿酒、酿醋生产的助滤剂,用于去除酶类、蛋白质类物质。

2、目前工业上制备高度交联的pvpp是n-乙烯基吡咯烷酮(nvp)自交联聚合法,也称爆米花聚合或增殖聚合,它是在碱金属氢氧化物存在下,加热n-乙烯基吡咯烷酮到130℃以上,生成双官能团化合物进而与nvp完成交联聚合。例如专利cn106800616a公开了一种高松密度交联聚维酮的制备方法,包括:将单体、引发剂、水混合,进行聚合反应,得到pvpp;但是上述方法单体转化率低,水溶物含量高,导致废水的cod超标,不符合排放标准。

3、又如cn106883333a公开一种大粒径交联聚维酮的制备方法,在单体nvp:水的质量比为9:1的条件下,加入3.0%碱金属氢氧化物,通入氮气保护,加热至55℃引发进行爆米花聚合,搅拌速度60转/分;在温度上升到70℃时,加入0.5%~5.0%的成型剂,同时降低搅拌速度至20转/分;颗粒成型后,经过洗涤干燥,最终得到粒径在140~200μm之间的交联聚维酮。但是,所述方法得到的交联聚维酮,单体转化率有待进一步降低,水溶物含量有待进一步提高。

4、现有技术的普遍缺陷为:pvpp的生产过程包括聚合、洗涤、离心、干燥粉碎等;其中会有水溶物形式存在,这些水溶物包括pvp、残单等;在洗涤过程中被洗去,最终进入了污水池,会导致废水的cod超标,不符合排放标准。

5、因此,开发一种单体转化率高、水溶物含量少、cod符合标准的交联聚维酮的制备方法,是本领域亟待解决的问题。

技术实现思路

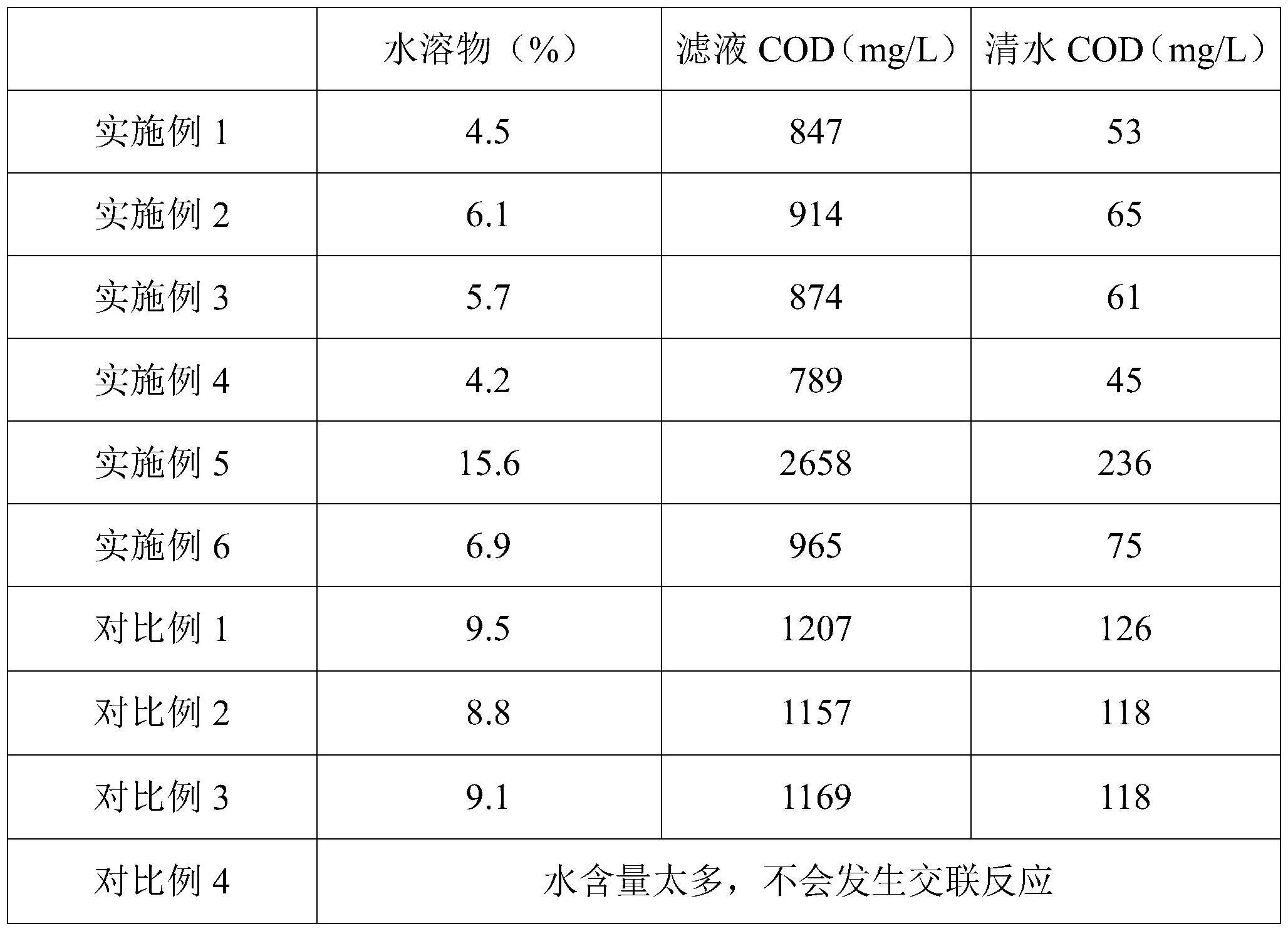

1、针对现有技术存在的不足,本发明的目的在于提供一种交联聚维酮的制备方法。所述制备方法中,单体转化率高、水溶物含量少,交联聚维酮产量高,且cod低,排放符合标准。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种交联聚维酮的制备方法,所述制备方法包括以下步骤:将n-乙烯基吡咯烷酮与碱金属氢氧化物、水混合,进行聚合反应,得到所述交联聚维酮;所述n-乙烯基吡咯烷酮、碱金属氢氧化物与水的质量比为1:(0.0089~0.01):(0.145~0.17)。

4、本发明中,所述制备方法通过控制n-乙烯基吡咯烷酮、碱金属氢氧化物与水的质量比在特定范围内,无需加入交联剂,就能够提高单体转化率,提高交联聚维酮的产率,降低水溶物的含量,且后处理的滤液中cod低,符合排放标准。

5、所述n-乙烯基吡咯烷酮、碱金属氢氧化物与水的质量比为1:(0.0089~0.01):(0.145~0.17),其中,(0.0089~0.01)中的具体取值例如可以为0.009、0.0091、0.0092、0.0093、0.0094、0.0095、0.0096、0.0097、0.0098、0.0099、0.01等;(0.145~0.17)中的具体取值例如可以为0.145、0.149、0.15、0.151、0.152、0.153、0.154、0.155、0.156、0.157、0.158、0.159、0.16、0.161、0.162、0.163、0.164、0.165、0.166、0.167、0.168、0.169、0.17等。

6、本发明中,所述碱金属氢氧化物或水的质量过多或多少,会导致水溶物含量增加,滤液cod高。

7、优选地,所述碱金属氢氧化物包括氢氧化钠。

8、优选地,所述混合包括:将碱金属氢氧化物与水预先混合,得到碱金属氢氧化物溶液;然后将所述碱金属氢氧化物溶液与n-乙烯基吡咯烷酮混合。

9、优选地,所述聚合反应在保护气氛存在下进行。

10、优选地,所述保护气氛包括氮气和/或氩气。

11、优选地,所述聚合反应的压力为0.2~0.3mpa,例如可以为0.2mpa、0.21mpa、0.22mpa、0.23mpa、0.24mpa、0.25mpa、0.26mpa、0.27mpa、0.28mpa、0.29mpa、0.3mpa等。

12、本发明中,聚合反应前,先对体系进行抽真空,至-0.07~-0.1mpa(例如可以为-0.07mpa、-0.08mpa、-0.09mpa、-0.1mpa等),保持5~15min(例如可以为5min、6min、8min、10min、12min、14min、15min等)后,通入保护气氛至压力为0.2~0.3mpa;重复3次,进行聚合反应。

13、优选地,所述聚合反应包括经历保温、降温和反应的步骤。

14、优选地,所述保温的温度为135~140℃,例如可以为135℃、136℃、137℃、138℃、139℃、140℃等。

15、优选地,所述保温的时间为120~240min,例如可以为120min、130min、140min、150min、160min、170min、180min、190min、200min、210min、220min、230min、240min等。

16、优选地,所述降温降至95~110℃,例如可以为95℃、96℃、97℃、98℃、99℃、100℃、101℃、102℃、103℃、104℃、105℃、106℃、107℃、108℃、109℃、110℃等。

17、优选地,所述反应包括开始聚合至体系温度升至最高后,继续反应2~3h(例如可以为2h、2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h、2.9h、3h等)的步骤。

18、本发明中,所述降温为降至引发剂温度,即开始聚合,待体系温度不在上升,即为上升至最高温度后,继续反应2~3h,反应结束。

19、优选地,所述聚合反应结束后,还包括降温出料、洗涤、离心、干燥的步骤。

20、优选地,所述洗涤的溶剂包括水。

21、优选地,所述洗涤的溶剂用量为单体质量的5~6倍,例如可以为5倍、5.2倍、5.4倍、5.6倍、5.8倍、6倍等。

22、优选地,所述洗涤的温度为70~80℃,例如可以为70、72、74、76、78、80等。

23、优选地,所述洗涤的方法包括打浆洗涤。

24、优选地,所述洗涤的次数≥3,例如可以为3、4、5、6等。

25、本发明中,第一次洗涤后、抽滤、加水重复洗涤,重复次数最少为2次。

26、本发明中,所述干燥后还包括将物料采用粉碎机进行粉碎,得到最终产物。

27、优选地,所述洗涤后的滤液还包括进行反渗透膜处理的步骤。

28、本发明中,反渗透膜处理,即将物料在反渗透膜电机中进行循环浓缩,能够回收水溶物,例如pvp,回收的水溶物可作为分散剂,重复利用,使得原料利用率达到最高,废水中cod大大减少,总体生产过程经济环保。

29、作为本发明优选的技术方案,所述制备方法包括:

30、将碱金属氢氧化物与水混合,得到碱金属氢氧化物溶液;将所述碱金属氢氧化物溶液与n-乙烯基吡咯烷酮混合,在保护气氛存在下,在压力为0.2~0.3mpa、温度为135~140℃条件下,保温120~240min后,降温至引发温度95~110℃,开始聚合,待体系温度升至最高后继续反应2~3h聚合结束,降温出料、洗涤、离心、干燥,得到所述交联聚维酮;所述n-乙烯基吡咯烷酮、碱金属氢氧化物与水的质量比为1:(0.0089~0.01):(0.145~0.17)。

31、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

32、与现有技术相比,本发明的有益效果为:

33、本发明提供的交联聚维酮的制备方法,通过控制n-乙烯基吡咯烷酮、碱金属氢氧化物与水的质量比在特定范围内,能够提高单体转化率,提高交联聚维酮的产率,降低水溶物的含量,且后处理的滤液中cod低,符合排放标准。

- 还没有人留言评论。精彩留言会获得点赞!