一种聚芳醚酮连续化造粒方法

本发明涉及高分子材料的制备,具体涉及一种聚芳醚酮连续化造粒方法。

背景技术:

1、聚芳醚酮(peak)是一类具有耐热、耐摩擦、耐腐蚀、耐冲击等优异性能的热塑性聚合物材料,其分子主链由醚键和羰基连接苯环、萘环、联苯环等芳环构成,广泛应用于航空航天、交通运输、电子电气、医疗器械等领域。根据醚酮比的不同,可分为聚醚醚酮(peek)、聚醚酮(pek)、聚醚酮酮(pekk)、聚醚酮醚酮酮(pekekk)等。

2、亲核合成是目前工业制备paek的主要路线。其以双酚和芳香二卤为原料、碱金属碳酸盐为催化剂,在非质子极性溶剂中进行高温缩聚,副产物为氟化钾和/或氟化钠无机盐。由于后期缩聚温度高于300℃,溶剂一般采用具有高沸点的特种溶剂二苯砜。反应结束后,包含paek、二苯砜、无机盐的聚合体系溶液在高温下倾入水槽中冷却固化结块,然后通过粉碎机将结块粉碎为粒径小于1mm的颗粒。上述颗粒输送至纯化釜后,采用醇、酮等有机溶剂洗涤脱除二苯砜,然后进行水洗脱除无机盐。待颗粒中杂质含量达到相应指标后,高温干燥制得产品。

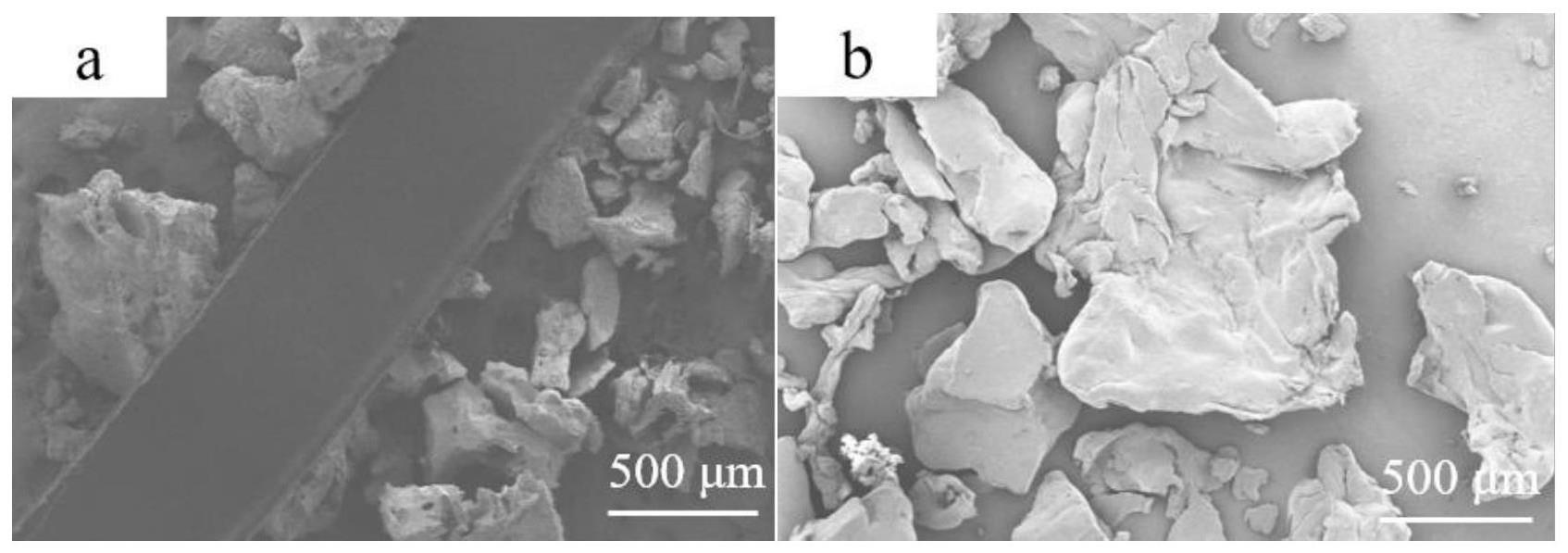

3、上述聚合体系溶液水冷结块-机械粉碎造粒工艺主要存在以下缺点:一、造粒工序间歇,难以连续生产,导致生产效率降低;二、机械粉碎过程中,强剪切易导致聚合物分子链断、分布变宽,进而影响产品机械性能;三、粒径小于10μm的微粉含量较高,占比8%~15%,在后续洗涤中易流失,降低产品收率,同时存在粉尘爆炸风险。

4、us20080085990a1提出在聚合体系溶液水冷结块后,在粉碎机中加入醇、酮、酯等有机溶剂,进行湿法粉碎,以期减少固体粉料的损失、污染以及粉尘爆炸的风险。但是该技术无法解决工艺间歇、强剪切导致聚合物断链等问题。

5、cn105482050a提出在聚合体系溶液降温至210-230℃后,加入三甲苯沉析剂,起到降低体系黏度、降低搅拌电机负荷、溶解部分二苯砜和残留单体的作用。发明人早期研究中cn113461932a提出先在300-350℃下通过过滤去除聚合体系溶液内的悬浮无机盐,然后在260-300℃下加入二甲基甲酰胺、二甲基乙酰胺、n-甲基吡咯烷酮等沉析剂,制备多孔颗粒,提高纯化效率。但是,上述技术在体系内引入了新溶剂,需要增加溶剂分离和回收单元,且仍然未能解决工业连续化生产聚芳醚酮的需求。

6、因此,开发一种简便、高效、可连续的聚芳醚酮造粒工艺的需求十分迫切。

技术实现思路

1、本发明针对聚芳醚酮制备工艺不连续、以及因机械粉碎导致的聚合物断链、微粉损失等问题,提供一种连续化制备聚芳醚酮的方法,该方法简便、高效、可连续实现聚芳醚酮的造粒,避免机械粉碎过程,提升工艺经济性和产品质量。

2、为实现上述目的,本发明采用的技术方案是:

3、一种聚芳醚酮连续化造粒方法,包括步骤:

4、步骤1,使包含双酚和有机卤化物的原料在碳酸盐催化下缩聚制备聚芳醚酮聚合液;

5、步骤2,使聚芳醚酮聚合液注入含溶剂的搅拌釜内,得到含聚芳醚酮颗粒的混合液;

6、步骤3,将所述混合液过滤后得到聚芳醚酮颗粒粗品,经萃取洗涤、干燥得到聚芳醚酮颗粒。

7、本发明发明人意外的发现将高温聚合液注入含溶剂的搅拌釜内,经不断搅拌可制备微粉含量极低的颗粒。不局限于理论,高温聚合液在接触低温溶剂后,在搅拌釜内的剪切流场作用下,形成分散于溶剂的液滴微球,同时液滴微球与溶剂发生热交换和聚合液中溶剂与搅拌釜内溶剂的双向扩散,形成温度和浓度梯度,体系吉布斯自由能升高,进而产生聚合物富相和贫相两个相态,发生相分离,液滴微球固化形成颗粒。

8、本发明的造粒技术方案与传统聚合体系溶液水冷结块-机械粉碎工艺相比,无需机械粉碎过程,可实现连续操作,显著减少由于颗粒与颗粒、颗粒与粉碎机内构件之间碰撞摩擦产生的微粉,产品颗粒尺寸更均匀,微粉(0~10μm)及小粒径(10~50μm)含量明显低于传统机械粉碎方法;同时也不会因机械粉碎导致聚合物分子链断裂,力学性能更优异,分子量分布更窄。

9、本发明形成的颗粒粒径和形貌受聚合体系溶液浓度、聚合体系溶液加入速率、搅拌釜内溶剂温度、聚合体系溶液与搅拌釜内溶剂的体积比、搅拌速率、搅拌桨型等因素影响。

10、优选地,步骤2中,高温聚合液以一定速率匀速地加入至搅拌釜,与搅拌釜内溶剂接触后冷却析出,在一定搅拌速率下形成颗粒。优选地,步骤1中聚芳醚酮聚合液的质量分数5wt%~30wt%,聚合液质量分数太低会提高制备过程的时间消耗,影响制备工艺的经济性;该范围下的质量分数经济性良好且不易使聚合液固化呈块状、降低纯化。

11、进一步优选地,所述聚芳醚酮聚合液质量分数为10wt%~20wt%。得到的产品粒径尺寸更均匀,纯度更好。

12、聚合液注入搅拌釜速率过快影响聚合液固化成粒、易生成大颗粒,注入速率过慢则导致聚合液在合成釜内停留时间长、发生降解等副反应、影响产物品质;优选地,步骤2中聚芳醚酮聚合液注入搅拌釜的速率为5~60分钟/聚合釜体积,该范围下产品粒径尺寸适宜,副产物少,产品纯度高。

13、优选地,聚芳醚酮聚合液注入搅拌釜的速率为10~20分钟/聚合釜体积。

14、步骤2中聚芳醚酮聚合液与搅拌釜内溶剂的体积比为1:1~1:10,搅拌釜内溶剂体积过小则聚合液无法快速降温成粒,搅拌釜内溶剂体积过大虽有助于聚合液快速降温固化成粒,但相应要求搅拌釜体积增大、增加设备成本;

15、优选地,聚芳醚酮聚合液与搅拌釜内溶剂的体积比为1:1~1:2。

16、步骤2中搅拌釜内溶剂的温度控制在10~80℃,可通过聚合液与溶剂比、溶剂初始温度、搅拌釜夹套和内盘管内冷媒等方式进行调控温度。

17、优选地,搅拌釜内溶剂的温度控制在10~30℃。

18、步骤2中搅拌釜的转速为50~300rpm,该速度下能够提供有效的剪切力,使聚合液固化,粒径尺寸适宜。优选地,搅拌釜的转速为150~200rpm。

19、所述搅拌釜桨型为螺带式、涡轮式、双层桨叶中的任意一种。

20、步骤2中搅拌釜内溶剂包括水、乙醇、丙酮中的至少一种;

21、优选地,搅拌釜内溶剂为水。

22、步骤1中缩聚过程包括:反应体系先升温至180~220℃反应2~4小时,再升温至300~350℃反应1~3小时;

23、所述双酚包括对苯二酚、1,4-萘二酚、2,3-萘二酚、4,4'-二羟基二苯甲酮、4,4'-二羟基联苯和4,4'-二羟基二苯醚中的至少一种;

24、所述有机二卤化物包括4,4'-二氟二苯甲酮、4,4'-二氯二苯甲酮、4,4'-二氟三苯二酮和4,4'-二氯三苯二酮中的至少一种;

25、所述碳酸盐包括碳酸钠、碳酸钾、碳酸镁、碳酸氢钠、碳酸氢钾、碳酸锌中的至少一种;

26、步骤1中采用的溶剂包括二苯砜和/或环丁砜。

27、步骤1采用本领域人员熟知的常规聚合过程均可。优选地中双酚与有机二卤化物摩尔比为1:0.95~1.05,碳酸盐作为催化剂质量为单体总质量的10%~50%。

28、步骤3中,所述萃取洗涤过程包括:采用洗涤溶剂对聚芳醚酮颗粒粗品萃取洗涤2~6次,每次萃取洗涤时间为1~4h;

29、萃取洗涤采用的洗涤溶剂包括水、乙醇、丙酮中的至少一种;

30、所述洗涤溶剂与聚芳醚酮颗粒粗品的质量比为1:5~1:20;萃取洗涤过程温度为60~90℃。

31、本发明造粒工艺可在一般搅拌釜中实施,具有简便、高效、可连续的特点,同时也可在水环切粒机或动态混合器中实施。解决了现有工业上对聚芳醚酮颗粒连续造粒的迫切需求,易于工业化扩大和推广。

32、与现有技术相比,本发明具有以下有益效果:

33、(1)本发明将高温聚合液注入含溶剂的搅拌釜内,经不断搅拌、分散可制备微粉含量极低的颗粒,与传统聚合体系溶液水冷结块-机械粉碎工艺相比,无需机械粉碎过程,可实现连续操作,缩短整体工艺流程,提高生产效率。

34、(2)本发明的制备方法显著减少由于颗粒与颗粒、颗粒与粉碎机内构件之间碰撞摩擦产生的微粉,产品颗粒尺寸更均匀,微粉含量更低,降低了因微粉引发的爆炸风险;

35、(3)本发明的制备方法避免了因机械粉碎导致聚合物分子链断裂,产品力学性能更优异,分子量分布更窄。

- 还没有人留言评论。精彩留言会获得点赞!