一种用于风电叶片大梁的免脱模布拉挤型条带及生产方法与流程

本发明涉及风电叶片大梁生产,特别涉及一种用于风电叶片大梁的免脱模布拉挤型条带及生产方法。

背景技术:

1、现有批量应用的风电叶片大梁主要是由玻璃纤维、碳纤维或碳玻混杂纤维通过拉挤成型工艺得到的拉挤型条带整体灌注成型,为了提高拉挤型条带表面与灌注树脂的粘接性能,需要在拉挤板材成型过程在表面覆盖一层脱模布,进而来提高拉挤板表面的粗糙度。但生产过程中脱模布易发生偏离和夹杂,后处理撕除时会出现残留,甚至出现撕裂拉挤型条带本体等质量问题,导致板材的废品率大大提高,同时脱模布废弃物处理问题,也增加了风电大梁用拉挤板材的制造成本。同时,随着风机向着大兆瓦发展,价格也在持续走低,风电叶片作为风机最基础的关键零部件,占主机成本20%以上,而原材料占叶片成本的80%。因此,从原材料方面降低成本是最直接、最行之有效的降本方案。而作为风电叶片大梁的免脱模布拉挤型条带有着极大的成本优势,在原工艺的基础上,省去了脱模布及其加热和导入装置,降低了脱模布本身的材料成本、导入工装成本和加热产生的能耗成本,也规避了脱模布使用所带来的质量及环保问题。

2、申请公布号为cn116330711a的中国专利公开了一种免脱模布的叶片大梁拉挤板的制备方法及其产品,对板材表面进行了等离子活化处理。

3、申请公布号为cn116001319a的中国专利公开了一种免脱模布风电叶片拉挤板的制备方法及装置,对板材表面采用喷淋硅烷偶联剂处理。

4、申请公布号为cn116141662a的中国专利公开了一种免脱模布拉挤板成型加工设备及成型加工方法,对板材表面采用激光雕刻处理。

5、表面等离子活化处理,表面喷淋硅烷偶联剂处理,表面激光雕刻处理这三种方案均需要加设而外的表面处理工序,无疑会再次增加表面处理的成本。等离子活化、喷淋硅烷偶联剂等表面处理方案较难保证拉挤型条带表面处理的均匀性,并且无法判定表面是否被全覆盖处理。而表面激光雕刻处理虽然能将拉挤型条带表面雕刻所需粗糙的凹痕结构,但会损失表面部分树脂和纤维,并且会打断表面树脂或纤维连续结构造成复合材料整体性能的损失或下降,同时增加能耗成本。

6、为解决上述免脱模布方案存在的问题,本发明公开了一种针对拉挤树脂体系的免脱模布方案,通过在树脂体系增加功能助剂,免脱模布拉挤型条带在固化完成后,表面均匀的会残留一些能与叶片灌注树脂反应的化学基团,提高免脱模布拉挤型条与灌注树脂的粘接性能。无需再次进行而外的表面处理。本方案不仅适用于玻璃纤维增强体系、碳纤维增强体系、玄武岩纤维增强体系,还适用于玻璃纤维、碳纤维、玄武岩纤维其中两种以及两种以上的混杂增强体系。

技术实现思路

1、本发明的目的是提供一种用于风电叶片大梁的免脱模布拉挤型条带,该拉挤型条带与灌注树脂的粘接性能强,且由于无需再次进行额外的表面处理,因此成本较低。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种用于风电叶片大梁的免脱模布拉挤型条带,其使用的树脂体系为环氧酸酐体系,所述环氧酸酐体系中引入功能性组分a和组分b;

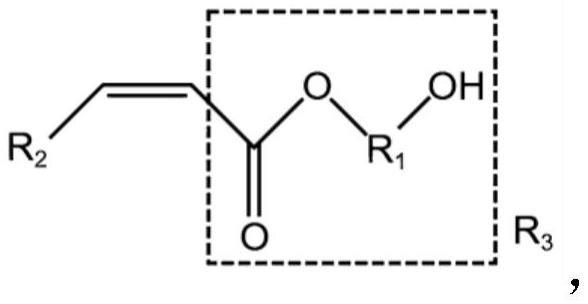

3、所述组分a的分子结构为该分子结构中含有α,β碳碳双键,该双键中碳原子至少有一个碳原子与酮基相连,并且r1为直链或支链(c0-c6)亚烷基,亚芳基或亚芳基-(c1-c6)烷基,其中亚烷基部分是直链或支链;r2为氢原子、直链或支链(c1-c6)烷基,芳基或芳基-(c1-c6)烷基,其中烷基部分是直链或支链、或与r3相同的对称结构;

4、所述组分b为多元醇酯。

5、通过采用上述技术方案,组分a加入环氧酸酐体系中后,r1或r2中羟基基团参与固化反应,由拉挤成型工艺生产的拉挤条带固化物表面会残留未参与的碳碳双键,在拉挤条带铺设于风电叶片大梁部位灌注成型时,拉挤条带表面残留的碳碳双键会与灌注树脂发生化学交联反应,提高了拉挤条带与灌注树脂的粘接性能。

6、作为优选,所述环氧酸酐体系包括环氧树脂、固化剂、促进剂、增韧剂、填料。

7、作为优选,所述环氧树脂为双酚a类环氧树脂及其改性树脂、双酚f类环氧树脂及其改性树脂中的一种或两种及以上的组合;所述固化剂为四氢化邻苯二甲酸酐、甲基四氢化邻苯二甲酸酐、甲基六氢苯酐、甲基纳迪克酸酐中的中的一种或多种的混合物;所述促进剂为叔胺类和咪唑类促进剂中的一种或多种的复配混合物;所述增韧剂为聚酯二元醇;所述填料为氢氧化铝、碳酸钙、滑石粉、高岭土、三氧化二锑、二氧化硅。

8、作为优选,所述环氧酸酐体系配比组分为:环氧树脂为100份、固化剂为73-108份、促进剂为0.5-3份、增韧剂为5-20份、填料为0-25份,组分a为1-10份、组分b为0-5份。

9、作为优选,所述组分a中r1为亚乙基,r2为与r3相同的对称结构,添加量为1-5份。

10、作为优选,所述组分a中r1为亚乙基,r2为氢原子,添加量为1-5份。

11、作为优选,所述组分a加入环氧酸酐体系树脂中之前,加入自由基阻聚剂进行预混,自由基阻聚剂的添加量相对于组分a为200-2000ppm。

12、通过采用上述技术方案,加入自由基阻聚剂进行预混,抑制α,β碳碳双键在环氧酸酐体系在高温固化过程发生副反应,将碳碳双键保留下来。

13、作为优选,所述组分b包括多元醇脂肪酸酯、多元醇苯甲酸酯、甘油脂肪酸酯、季戊四醇酯、多元醇邻苯二甲酸酯中的一种或多种的混合物。

14、作为优选,其使用的纤维为玻璃纤维、碳纤维、玄武岩纤维或其中两种以及两种以上的混杂纤维。

15、本发明的另一目的是提供一种用于风电叶片大梁的免脱模布拉挤型条带生产方法,包括以下步骤:

16、步骤s100,将免脱模布方案树脂体系混合均匀后,导入胶槽系统中,胶槽系统为下沉式、注胶式、淋胶式、直线胶槽中的一种型式;

17、步骤s200,将玻璃纤维、碳纤维、玄武岩纤维中的一种或其中两种以及两种以上的混杂纤维由牵引系统,从纱架系统中牵引出来,无张力的状态下通过集纱板进行分布排列,再统一经过张力调节系统进行张力调节,保证张力一致性和均匀性;

18、步骤s300,纤维进入胶槽系统浸渍树脂胶液,并在胶槽系统的前后分层纱板中进行再次分布排列;

19、步骤s400,浸渍胶液后的纤维出胶槽系统后,进入预成型工装中进行多级刮胶,使纤维充分浸润,并合并成为需要的拉挤型条带形状;

20、步骤s500,然后进入成型加热模具进行成型固化,再经过后固化箱进行再次固化,出后固化箱之后通过冷却系统进行降温冷却;

21、步骤s600,最终经过计米器,切割机,收卷机,得到免脱模布拉挤型条带卷材产品;

22、成型加热模具温度控制在140-207℃;

23、后固化箱温度为120-200℃。

24、综上所述,本发明具有以下有益效果:免脱模拉挤型条带在原工艺的基础上,去掉了脱模布以及其加热和导入装置,解决现有风电叶片大梁用拉挤型条带表面覆盖的脱模布易出现偏移、撕除时易残留和撕伤本体等质量问题,并且降低了脱模布本身成本、导入工装成本以及烘烤带来的能耗成本,同时板材表面保持着良好的粘接性能。免脱模布方案通过在树脂体系增加功能助剂,免脱模布拉挤型条带在固化完成后,表面均匀的会残留一些能与叶片灌注树脂反应的化学基团,提高免脱模布拉挤型条与灌注树脂的粘接性能。无需再次进行而外的表面处理。本方案不仅适用于玻璃纤维增强体系、碳纤维增强体系、玄武岩纤维增强体系,还适用于玻璃纤维、碳纤维、玄武岩纤维其中两种以及两种以上的混杂增强体系。

- 还没有人留言评论。精彩留言会获得点赞!