一种己内酰胺氨化反应后处理工艺及系统的制作方法

本发明涉及有机化工,具体涉及一种己内酰胺氨化反应后处理工艺及系统。

背景技术:

1、1,6-己二胺(以下简称己二胺)是一种重要的化工原料,是尼龙66,6t,610,612等的单体,主要用于生产尼龙材料、六亚甲基二异氰酸酯(hdi)以及用作化工助剂等,在有机合成、航天航空、纺织造纸、金属材料等领域发挥重要作用。

2、目前己二胺主要通过己二腈或6-氨基己腈(acn)加氢而制得。相比以己二腈为原料制备己二胺,制备6-氨基己腈法的原料己内酰胺(cpl)来源广泛,以己内酰胺为原料制备6-氨基己腈、进而生产己二胺的工艺反应条件简单、设备投资省,原料无腐蚀性,适用于工业化生产。

3、以己内酰胺和氨气为原料制备6-氨基己腈及己二胺的反应原理如下:

4、

5、近年来,己内酰胺的年产能不断增加,以己内酰胺为原料制备氨基己腈进而生产己二胺的技术受到的人们的关注,涌现出大量以己内酰胺为原料制备氨基己腈的相关专利。这些相关专利集中于:己内酰胺生产氨基己腈的制备方法,如cn107602416a,cn110835311a,cn111574401a,cn111662210a,cn112110832a和cn111978207a等;反应工艺流程,如cn113582853a,cn111978207等;反应器形式,如cn215611440u,cn211964174u,cn113105362a等;汽化器的形式,如cn218248538u,cn113426377a等;催化剂制备方法,如cn114453029a,cn110404582a,cn111659374a,cn111659463a,cn111672494a和cn111992241a等;催化剂再生方法,如cn113582877a,cn111646921a等,而对于己内酰胺氨化产物分离的专利较少。

6、专利cn111574400a提供一种己内酰胺氨化脱水反应产物的分离方法,该方法是将己内酰胺反应产物的气相经过三级冷凝,以实现氨基己腈、己内酰胺、及氨水的分离。需注意的是,己内酰胺和氨基己腈均为热敏性物质,因而在己内酰胺高温氨化反应制备氨基己腈过程中会产生大量副产物,反应后的物料中不仅包括目标产物氨基己腈,还含有与目标产物含量相当的己内酰胺,此外还含有未反应完全的氨气、副反应导致的轻组分及重组分杂质等,其中有些副产物与产品的沸点很接近,给后续产品的分离造成困难。专利cn111574400a中采用三级冷凝后处理分离过程过于简单,该专利技术方案的实际分离效果可能并不理想。专利cn113461569a提供了一种氨基己腈提纯的方法,该方法将含有杂质的氨基己腈经改性吸附剂吸附后得到纯净的氨基己腈,该方法针对氨基己腈中微量或痕量杂质进行脱除拥有较好的效果,考虑到己内酰胺氨化反应后物料的组成及组分含量十分复杂,此技术方案并不适用。在有机化工技术领域,制备工艺的后处理环节对于确保产品质量、提高产量以及实现降低成本等需求至关重要,尤其面对如今日益增长的己二胺市场需求及氨基己腈工业化生产体量的扩张,开发一种高效的己内酰胺氨化反应后处理工艺及系统、提高产品及原料纯度、回收率,具有重要的经济意义及应用价值。

技术实现思路

1、针对上述问题,本发明的公开一种己内酰胺氨化反应后处理工艺及系统,该工艺能有效提纯分离己内酰胺氨化反应后物料中的氨基己腈及己内酰胺,并有效回收可用物料,经该后处理工艺及系统可以将氨基己腈和己内酰胺的纯度提高至99.9%以上。

2、为了实现以上技术目的,一方面,本发明提出一种己内酰胺氨化反应后处理工艺,该工艺包括以下步骤:

3、s1,将己内酰胺氨化反应后的物料进行气液分离,得到气相的第一物料和液相的第二物料;

4、s2,所述第二物料经第一精馏塔精馏后从塔顶采出第三物料、塔釜采出第四物料;

5、s3,所述第四物料经第二精馏塔精馏后从塔顶采出第五物料、塔釜采出第六物料;

6、s4,所述第六物料经第三精馏塔精馏后从塔顶采出第七物料、塔釜采出第八物料;所述第八物料输入第四精馏塔,所述第七物料输入第五精馏塔;

7、s5,所述第七物料经第五精馏塔精馏后从塔顶采出第九物料、塔釜采出第十物料;

8、s6,所述第十物料经第六精馏塔精馏后从侧线采出物流acn;

9、s7,所述第八物料在第四精馏塔精馏后,从第四精馏塔侧线采出物流cpl。

10、己内酰胺氨化反应后物料的组成及组分含量十分复杂,一般来说,己内酰胺氨化反应后的物料包含了不凝气、氨气、水、环戊酮、六亚甲基亚胺、己烯腈、己内酯、氨基己腈、己内酰胺、己腈氨基-氮杂卓、亚氨基二己腈等组分,其中不凝气含量约为0-0.1wt%,氨气含量约为1-20wt%、水含量约为1-10wt%、环戊酮含量约为0.1-1wt%、六亚甲基亚胺含量约为0.1-2wt%、己烯腈含量约为0.1-1wt%、己内酯含量约为0.1-2wt%、氨基己腈含量约为30-50wt%、己内酰胺含量约为30-50wt%、己腈氨基-氮杂卓含量约为0.1-3wt%,亚氨基二己腈含量约为0.1-3wt%。本发明研发团队注意到,己内酰胺氨化反应后物料不仅包含目标产品氨基己腈,还包含一定含量的反应原料氨气和己内酰胺,在大规模工业化生产中,对原料的回收及循环利用,有利于维持系统稳定和创造经济效益。因此,在后续处理工艺中不仅需以获得高纯度、高收率的产品为目的,还需综合考虑原料氨气及己内酰胺的有效回收及利用。

11、为了实现以上目的,本发明后处理工艺通过设置气液分离工序结合特定工艺路线的一系列精馏分离工序,对己内酰胺氨化反应后物料中的氨基己腈和原料进行分离提纯及回收利用。在上游氨基己腈制备工艺中为了促进氨基己腈的生成,氨气与己内酰胺的质量比通常设置为20:1-50:1,或更高值,由此导致反应后的物料中氨气占据一定的体积;为了降低第一精馏塔的进料压力并起到回收氨气的目的,本发明技术方案在第一精馏塔前设置气液分离工序,生成的气相第一物料中主要包括氨气和不凝气,该第一物料将输入后续氨气循环工序;从第一精馏塔塔顶采出的第三物料主要包含氨气及部分水和微量环戊酮,该第三物料也将输入后续氨气循环工序;从第二精馏塔塔顶采出的第五物料主要包括大部分水、少量的氨气及部分轻组分杂质(环戊酮、六亚甲基亚胺、己烯腈、己内酯),该第五物料排出界。由此,通过气液分离结合第一精馏塔、第二精馏塔精馏,可对氨气进行回收利用并分离出己内酰胺氨化反应后物料中的水,避免因氨气夹带水对己内酰胺氨化反应产生不利影响。此外,本发明技术方案通过后续第三精馏塔至第六精馏塔的分离提纯,分别从第四精馏塔侧线采出纯度>99.9%的物流cpl、以及从第五精馏塔侧线采出纯度>99.9%物流acn,有效回收可利用原料并通过精馏提纯保障产品纯度,便于后续原料及产品的有效利用。

12、优选的,从所述第六精馏塔的塔顶采出的第十一物料输入第五精馏塔。

13、优选的,从所述第六精馏塔的塔釜采出的第十二物料输入第四精馏塔。

14、优选的,从所述第四精馏塔的塔顶采出的第十三物料输入第五精馏塔。

15、在本发明的进一步示例中,通过设置对第六精馏塔塔顶及塔釜物料的回收利用、第四精馏塔塔釜物料的回收利用,进一步提高了氨基己腈和己内酰胺的收率。

16、优选的,所述气液分离的在闪蒸罐中进行,闪蒸压力为1-2bar,温度10-50℃;所述第一精馏塔的理论塔板数为10-30块,塔顶温度20-90℃,塔釜温度160-200℃,塔顶压力1-10bar,回流比为0.1-0.5;

17、优选的,所述第二精馏塔的理论塔板数为10-20块,塔顶温度30-100℃,塔釜温度200-250℃,塔顶压力0.5-2bar,回流比为0.1-5。

18、优选的,所述第三精馏塔的理论塔板数为10-30块,塔顶温度30-100℃,塔釜温度110-160℃,塔顶压力0.01-1bar,回流比为0.1-1。

19、优选的,所述第四精馏塔的理论塔板数为30-100块,塔顶温度100-200℃,塔釜温度150-200℃,塔顶压力0.01-1bar,回流比为10-100。

20、优选的,所述第五精馏塔的理论塔板数为1-10块,塔顶温度20-80℃,塔釜温度40-100℃,塔顶压力0.01-1bar,回流比为0.3-3。

21、优选的,所述第六精馏塔的理论塔板数为10-50块,塔顶温度30-90℃,塔釜温度130-190℃,塔顶压力0.01-1bar,回流比为10-100。

22、在本发明的进一步示例中,气液分离的参数条件,物流cpl和物流acn精馏提纯工序中各精馏塔的理论塔板数,塔顶、塔釜温度,塔顶压力及回流比进行了优化,从而逐步分离己内酰胺氨化反应后物料中的水、轻组分杂质及重组分杂质,实现氨气循环利用以及获得高纯度的氨基己腈产品和原料己内酰胺。

23、此外,在己内酰胺高温氨化制备氨基己腈过程中会产生一些重组分杂质,如己腈氨基-氮杂卓、亚氨基二己腈等,这些重组分杂质的来源主要是高温下氨基己腈自身、以及氨基己腈和己内酰胺发生缩合反应而形成的。重组分副产物的生成不仅会增加原料的消耗,降低产品回收率,还会影响所制得氨基己腈产品的质量,进一步对后续氨基己腈加氢反应,及己二胺聚合反应产生不利影响,因此必须尽量减少所制备产品中这些重组分含量。为此,本发明研发基于大量实验发现,在一定温度和压力下,通过与氨水反应可以将上述二聚物重组分热裂解为氨基己腈和己内酰胺,由此可减少产品中重组分杂质的含量,通过将重组分杂质热解为产品氨基己腈及原料己内酰胺,还可从整体上提高产物的回收率及原料的回收率。

24、具体热解反应的反应方程如下:

25、己腈氨基-氮杂卓热解反应:

26、

27、亚氨基二己腈热解反应:

28、

29、优选的,所述的己内酰胺氨化反应后处理工艺还包括以下步骤:

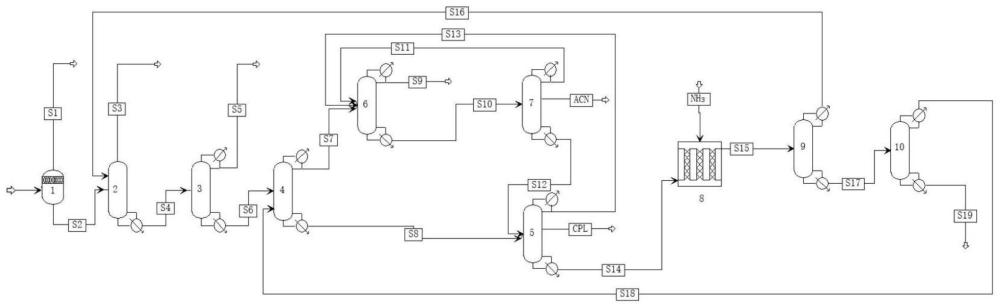

30、s8,从所述第四精馏塔塔釜采出的第十四物料与氨水经热解反应得到第十五物料;

31、s9,所述第十五物料经第七精馏塔精馏后,从塔顶采出第十六物料、塔釜采出第十七物料;

32、s10,所述第十七物料经第八精馏塔精馏后从塔顶采出第十八物料,所述第十八物料输入第三精馏塔。

33、在本发明的进一步示例中,对热解反应的工艺参数和条件及所用反应器进行了探索和优化。

34、优选的,所述步骤s8中热解反应所用氨水浓度为30-50wt%,氨水与第十四物料的质量比为10-30:1。

35、优选的,所述步骤s8中热解反应的温度为150-250℃,反应压力2-8mpa,反应停留时间10-40min。

36、优选的,所述步骤s8中热解反应在管式反应器或微通道反应器中进行。

37、优选的,所述第十六物料输入第一精馏塔。

38、优选的,所述第七精馏塔的理论塔板数为10-30块,塔顶温度20-80℃,塔釜温度150-190℃,塔顶压力1-5bar,回流比为0.1-3;所述第八精馏塔的理论塔板数为30-60块,塔顶温度100-150℃,塔釜温度150-200℃,塔顶压力0.01-1bar,回流比为0.1-4。

39、另一方面,本发明提出了一种己内酰胺氨化反应后处理系统,该系统包括:

40、闪蒸罐,所述闪蒸罐设置进料口、气相出口和液相出口,所述闪蒸罐的进料口用于输入己内酰胺氨化反应后的物料;

41、第一精馏塔,所述第一精馏塔设置进料口、塔顶采出口及塔釜采出口;所述闪蒸罐的液相出口经管路连接所述第一精馏塔的进料口;

42、第二精馏塔,所述第二精馏塔设置进料口、塔顶采出口及塔釜采出口;所述第一精馏塔的塔釜采出口经管路连接所述第二精馏塔的进料口;

43、第三精馏塔,所述第三精馏塔设置进料口、塔顶采出口及塔釜采出口;所述第二精馏塔的塔釜采出口经管路连接所述第三精馏塔的进料口;

44、第四精馏塔,所述第四精馏塔设置进料口、塔顶采出口、塔釜采出口及侧线采出口;所述第三精馏塔的塔釜采出口经管路连接所述第四精馏塔的进料口;从所述第四精馏塔的侧线采出口采出物流cpl;

45、第五精馏塔,所述第五精馏塔设置进料口、塔顶采出口及塔釜采出口;所述第三精馏塔的塔顶采出口经管路连接所述第五精馏塔的进料口;

46、第六精馏塔,所述第六精馏塔设置进料口、塔顶采出口、侧线采出口及塔釜采出口;所述第五精馏塔的塔釜采出口经管路连接所述第六精馏塔的进料口;从所述第六精馏塔的侧线采出口采出物流acn。

47、本发明己内酰胺氨化反应后处理系统设置闪蒸罐及系列的分离提纯设备,可有效回收己内酰胺氨化反应后物料中的产品及原料,获得高收率、高纯度的氨基己腈产品和原料氨基己腈,实现氨气循环利用;该后处理系统稳定高效,适合于大规模工业化生产。

48、与现有技术相比,本发明己内酰胺氨化反应后处理工艺的有益效果为:通过设置气液分离、结合特定工艺路线的一系列精馏分离工序,逐步分离己内酰胺氨化反应后物料中的水、轻组分及重组分杂质,实现氨气循环利用、充分分离提纯产品氨基己腈及原料己内酰胺,得到纯度>99.9%的物流acn及纯度>99.9%物流cpl。此外,本发明的优选示例通过设置重组分杂质热解工序,将己内酰胺氨化反应后物料中的重组分杂质重新热解为氨基己腈和/或己内酰胺,由此提高原料回收率、进一步避免了原料的浪费,同时充分回收产品、提高了产品回收率,经本发明后处理工艺所得氨基己腈产品回收率99%以上,原料己内酰胺回收率99%以上。

- 还没有人留言评论。精彩留言会获得点赞!