一种利用高剪切场聚合物不相容体系制备的导电复合材料及其制备方法和用途

本发明属于先进材料,具体涉及一种利用高剪切场聚合物不相容体系制备的导电复合材料及其制备方法和用途。

背景技术:

1、导电复合材料是一种新型功能性复合材料,以橡胶、树脂等绝缘高分子材料为基体,银、铜、镍等高导电性金属粒子,高导电性炭黑、石墨粉以及金属纤维,金属化无机材料纤维和碳纤维等高导电相为导电填料而构成的复合材料。导电复合材料中使用的聚合物包括聚丙烯(pp)、聚乙烯(pe)、聚酰胺6(pa6)、聚苯乙烯(ps)和聚甲基丙烯酸甲酯(pmma)等,制备得到的导电复合材料具有轻质、易加工、导电性能可控、耐热、耐腐蚀、高机械强度、良好的耐磨性能及适合大规模生产等优点,广泛应用于电子、电气、石油化工、机械、航空航天、医疗等领域,用于太阳能电池、结构件、抗静电材料、传感器材料、集成电路材料等的制备。

2、目前,导电复合材料的制备方法通常采用热压成型法,但是在热压成型方法中,模具必须经历交替的加热和冷却,成型周期长,生产效率低,且易损坏模具,也不能压制尺寸精度高的制品。随着科学技术的发展,导电复合材料已逐渐向航空航天等高尖端领域拓展,这伴随着微电子机械系统(mems)的快速发展,因此对导电微型器件和微型功能样品的需求逐渐增加。显然热压成型法已无法满足发展需求。如何制备具有优良导电性能,且精密度更高的微型器件及其应用得到了更多的关注。

3、微型注塑(μim)是一种注塑工艺,常用于生产微米级尺寸和毫克级重量的产品,因此备受关注。与传统的注射成型和热压成型不同,μim具有更高的注射压力、注射速度和低循环时间,可以用于精密度高的微型器件的制备。但在样品制备过程中产生的极高剪切场和快速冷却作用使导电填料粒子沿熔体流动方向呈最大限度的取向排布,不利于微聚合物构件内部导电通道的构筑,影响微制件的导电性能。

4、此外,大多聚合物的导电性能差,需要添加导电填料来提升其导电性能。碳系填料是最常用的导电填料,然而,当填料含量较低时,导电填料粒子间的距离较大,不能形成有效的导电通路,复合材料的导电性能提升十分有限;当填料量过高时,填料粒子的团聚对复合材料的力学性能和加工性能十分不利。如何采用低填料量制备得到高导电性能的复合物材料,兼顾导电复合材料的导电性能、力学性能和加工性能,需要进一步研究。

5、因此,寻到找一种既可以提高复合材料导电性能,又可以降低导电填料使用量,并用于微型注塑加工的导电复合材料,制备得到综合性能好、精度高的导电功能制件,对于导电复合材料的应用,尤其是在精密器械、汽车电子、航空航天等高端领域的应用具有重要意义。

技术实现思路

1、本发明的目的是提供一种利用高剪切场聚合物不相容体系制备的导电复合材料及其制备方法和用途。

2、本发明提供了一种用于制备导电复合材料的组合物,它是由导电填料、不相容树脂体系为原料组成;所述组合物中导电填料的质量分数为0.1~40%,不相容树脂体系的质量分数为60~99.9%;

3、所述不相容树脂体系由两种热塑性树脂a和b组成,热塑性树脂a和热塑性树脂b的质量比为10~90:10~90。

4、进一步地,所述组合物中导电填料的质量分数为0.1~20%,不相容树脂体系的质量分数为80~99.9%;

5、和/或,所述热塑性树脂a和热塑性树脂b的质量比为30:70~70:30;

6、优选地,所述组合物中导电填料的质量分数为5~15%,不相容树脂体系的质量分数为85~95%;

7、更优选地,所述组合物中导电填料的质量分数为7~10%,不相容树脂体系的质量分数为90~93%。

8、进一步地,所述导电填料为碳基导电填料或金属基导电填料;

9、和/或,所述热塑性树脂a为聚丙烯、聚乙烯、聚苯硫醚、聚碳酸酯、聚醚醚酮或聚醚砜;

10、和/或,所述热塑性树脂b为尼龙;

11、优选地,

12、所述导电填料为碳基导电填料;

13、和/或,所述尼龙为尼龙6、尼龙6t、尼龙66或尼龙12;

14、更优选地,

15、所述导电填料为碳纳米管;

16、和/或,所述热塑性树脂a为聚丙烯;

17、和/或,所述热塑性树脂b为尼龙6。

18、本发明还提供了前述的组合物的制备方法,它包括如下步骤:

19、将导电填料、热塑性树脂a和热塑性树脂b进行熔融共混或者溶液共混;

20、优选地,所述共混时间为10~120分钟;

21、和/或,所述共混的转速为10~500rpm。

22、本发明还提供了前述的组合物在制备导电复合材料中的用途。

23、本发明还提供了一种导电复合材料,它是由前述的组合物经过微型注塑而得。

24、进一步地,所述微型注塑的注射速度为100~900mm/s;

25、优选地,所述微型注塑的注射速度为100~700mm/s;

26、更优选地,所述微型注塑的注射速度为100~300mm/s。

27、进一步地,所述微型注塑的熔融温度为100~300℃;和/或,所述微型注塑的模具温度为25~150℃;和/或,所述微型注塑的合模压力为50~300mpa。

28、本发明还提供了前述的导电复合材料的制备方法,它包括如下步骤:

29、(1)将导电填料、热塑性树脂a和热塑性树脂b进行熔融共混或者溶液共混;

30、(2)将共混得到的母料经过微型注塑,即得;

31、优选地,

32、步骤(1)中,所述共混时间为10~120分钟;

33、和/或,步骤(1)中,所述共混加工的转速为10~500rpm;

34、和/或,步骤(2)中,所述微型注塑的注射速度为100~900mm/s;

35、和/或,步骤(2)中,所述微型注塑的熔融温度为100~300℃;

36、和/或,步骤(2)中,所述微型注塑的模具温度为25~150℃;

37、和/或,步骤(2)中,所述微型注塑的合模压力为50~300mpa;

38、更优选地,

39、步骤(2)中,所述微型注塑的注射速度为100~700mm/s;

40、更优选地,

41、步骤(2)中,所述微型注塑的注射速度为100~300mm/s。

42、本发明还提供了前述的导电复合材料在制备微型器械、微电子机械系统、电子通信、汽车、航空航天领域用的导电器件中的用途。

43、与现有技术相比,本发明的有益效果为:

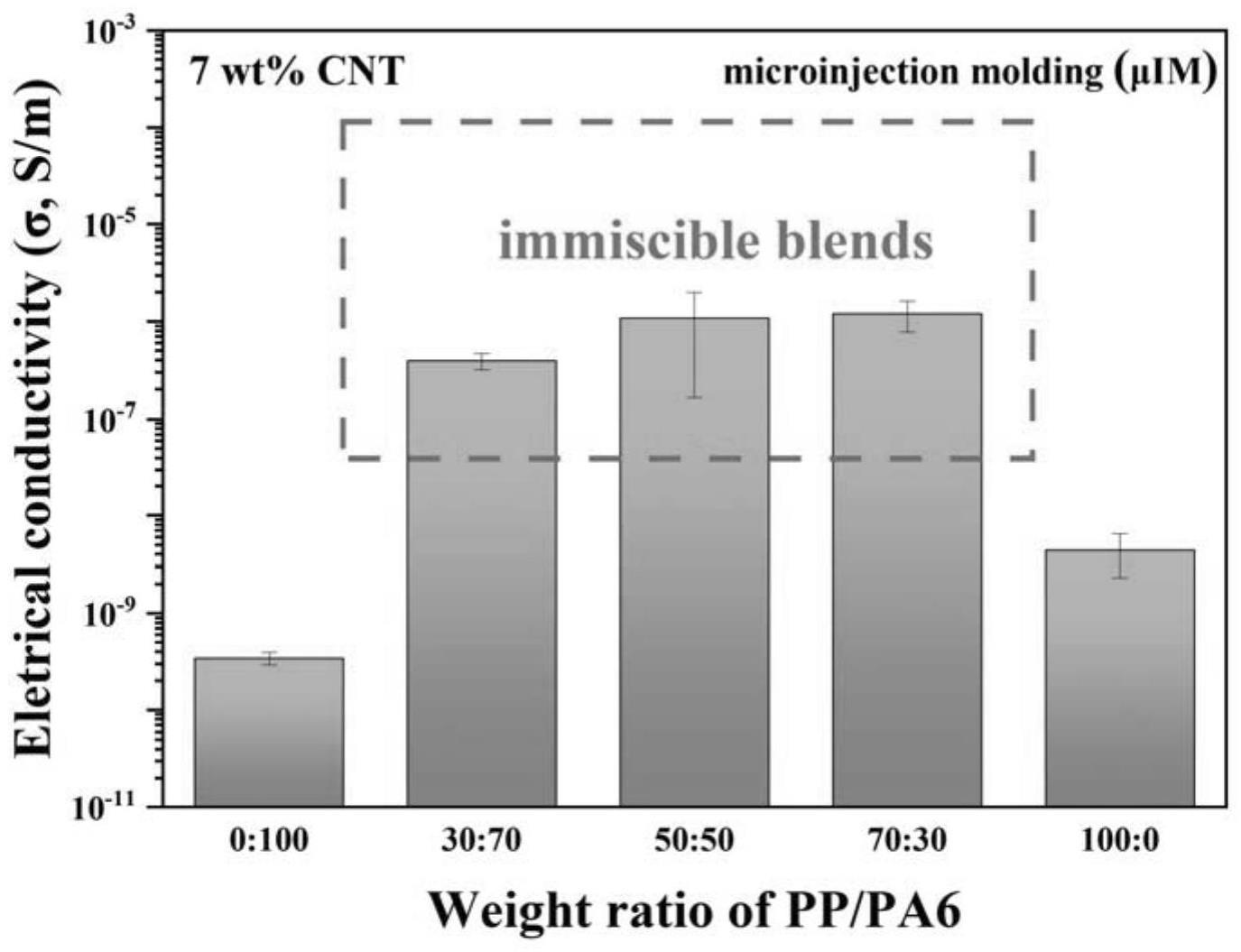

44、本发明以不相容体系为基体,高导电填料为填充物,通过控制导电填料粒子在某一聚合物相的富集,提高导电功能粒子的利用效率,在低填料添加量下使复合材料获得更高的导电性能,制备高导电功能复合材料。此外,利用微注塑加工的极高剪切场这一不利因素,使导电填料富集相在高剪切场作用下发生变形、聚并,获得填料粒子富集的连续相结构,提高微制件的导电性能。

45、与以单一聚合物为基体并采用微注塑方法制备的复合材料相比,本发明复合材料的导电性能大幅提高,满足作为电子材料的条件;同时,可以用来制备精度更高、尺寸更小的导电微器件,满足更多场景的使用需求。本发明只需添加少量导电填料就可以实现复合材料导电性能的大幅提升,在提高复合材料导电性能的同时,不会影响复合材料的机械性能和加工性能,可以扩大复合材料的应用领域,本发明有望在微型器械、微电子机械系统、电子通信、汽车、航空航天等领域广泛使用,具有良好的应用情景。

46、显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

47、以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

- 还没有人留言评论。精彩留言会获得点赞!