可发性聚烯烃材料及其模塑制件的制作方法

本发明涉及聚烯烃材料生产,具体涉及可发性聚烯烃材料及其模塑制件。

背景技术:

1、目前市场上主要的发泡聚烯烃材料有eps(发泡聚苯乙烯)、epp(发泡聚丙烯)、epo(可发聚乙烯苯乙烯聚合物)。eps是一种常用发泡缓冲材料,它具有质量轻、加工性能好、成本低廉等特点,是目前市面上应用最为广泛的保温、包装材料,应用于家电包装、建筑保温等各领域,但是其制品性脆、不耐多次冲击、又多为白色,容易被污染无法回收多次利用,无法自然降解、焚烧后会产生有毒气体,因其环境不友好特点,eps制品在很多国家被禁用。epp材料是一种新型发泡材料,具有非常优异的抗震吸能性能,变形后响应率高,耐热性好,耐化学性,耐油性,绝缘性和附着性,其优异的物理性能和环境友好性,使其应用于高档电子包装和汽车缓冲吸能部件、汽车内饰件等领域,但是epp材料也有成本高昂、尺寸稳定性差等缺点。epo材料是聚苯乙烯和聚乙烯聚合物发泡而成,缓冲性能介于epp和eps之间,具有非常优良的缓冲性能,主要应用于对于缓冲要求较高的包装和汽车发泡件,但epo原材料生产厂家少,国内生产原材料全部依赖进口,致使其成本高昂,应用推广较难。

技术实现思路

1、本发明的目的在于提供可发性聚烯烃材料及其模塑制件,聚烯烃发泡材料,以ps树脂为主体,加入橡胶,以改善其韧性,通过挤出法制成可发性颗粒即为xpo原料,原料通过预发泡、蒸汽模塑成型制成品具有质轻、强度高、缓冲性能好、可耐多次冲击等优点,其物理性能接近于epo材料,而且其加工性能更优于epo材料,材料通过多轮验证已经应用于新能源汽车电池包装、高档电子包装和汽车零部件等领域,是一种epo材料的替代材。

2、本发明的目的可以通过以下技术方案实现:

3、可发性聚烯烃材料,通过下述重量份原料制备得到:聚苯乙烯树脂97-108份、聚异氰脲酸酯10-100份、增韧剂0.2-0.27份、发泡剂1-10份、抗静电剂0.40-0.489份、助膨胀剂0.9-0.96份、全氟己酮1.06-1.13份。

4、作为本发明进一步的方案:所述抗静电剂为有机铵,所述发泡剂为戊烷,增韧剂为橡胶。

5、作为本发明进一步的方案:所述助膨胀剂为明矾,平均粒径为2-10μm。

6、作为本发明进一步的方案:采用如下方法制备而成:

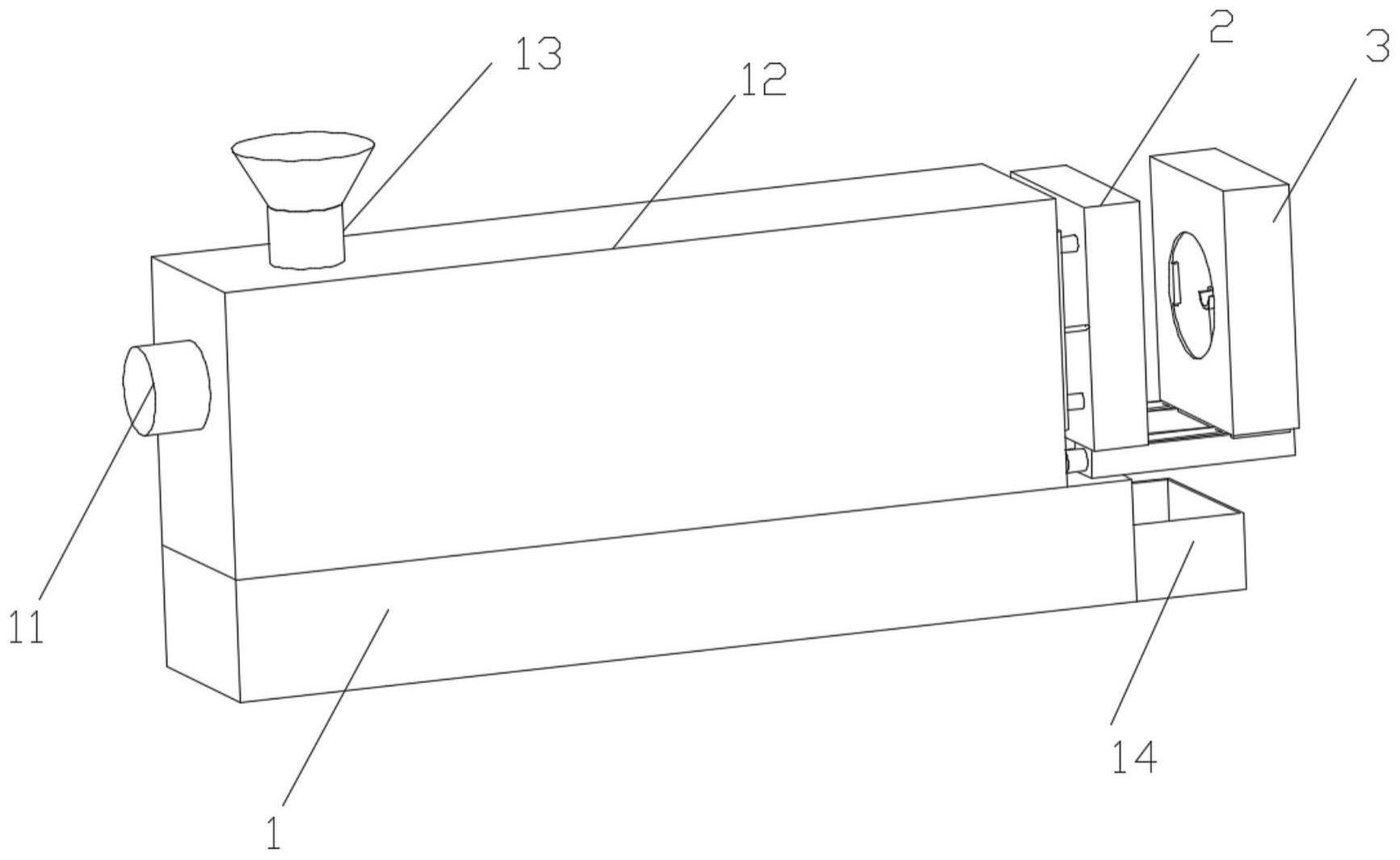

7、步骤一、首先将聚苯乙烯树脂、加入增韧剂、发泡剂、抗静电剂、助膨胀剂、全氟己酮加入到挤出机混炼混合,并通过挤出法制成可发性颗粒;

8、步骤二、将可发性颗粒与聚异氰脲酸酯混合,得到混合料;

9、步骤三、将混合料行膨胀发泡,得到可发性聚烯烃材料。

10、作为本发明进一步的方案:可发性聚烯烃材料的模塑制件,由可发性聚烯烃材料通过蒸汽模塑成型,所述模塑制件的密度为56.2-57.6kg/m3,10%压缩应变应力不低于307kpa,拉伸强度不低于526kpa,断裂挠屈应力不低于518kpa,导热系数≤0.030w/m。

11、作为本发明进一步的方案:采用如下方法制备而成:

12、s1、将可发性颗粒加入到预发机中,预发;

13、s2、将预发后的材料加入到料仓中进行熟化;

14、s3、将熟化后的材料计入到模具中成型;

15、s4、将成型后的模塑制件加入到烘干房中烘干,并进行包装。

16、本发明的有益效果:

17、一、优良的物理性能,该材料是ps和橡胶聚合物发泡而成,使其具有eps材料的质量轻强度高的特点,又改善了ps材料不耐冲击、回弹性差的缺点,所以xpo材料缓冲性能优异,抗弯、抗撕裂性能性能优于eps材料,优良的物理性能可以使其制品可多次回收应用,同时可以在保证包装缓冲效果基础上,通过减小密度,减薄厚度等方式来减少材料用量,减小包装体积;

18、二、良好的尺寸稳定性,该材料以ps为基材,所以其尺寸稳定性好,远优于epp材料,为保证汽车件和精密包装件的精度提供良好基础;

19、三、生产工艺灵活,由于其采用挤出机生产,可以根据客户需要提供不同性能的改性,如抗静电、阻燃,也可定制不同颜色,而且可以做到小批量生产;

20、四、加工性能优良,该材料的加工工艺和eps材料差异很小,而且两种材料的模具收缩率一样,xpo材料可以使用现有eps材料的生产线进行生产,加工成本较低;

21、五、环保性能优,该材料性能优异,在保证缓冲性能情况下,减少材料的用量,同时其制品可以多次回收利用。同时xpo材料的工艺为挤出法,可以在投料端加入20%-30%ps回收料,该项举措使四川伊斯派德新材料有限公司取得全球回收标准4.0(grs4.0)认证。以上多重措施,使该材料在原料生产、使用、流通各环节减少对新材料的使用,从而降低材料生产成本,减少自然环境资源的浪费。

22、六、本发明中将可发性颗粒与聚异氰脲酸酯混合,聚异氰脲酸酯包裹在可发性颗粒的表面,发泡后得到可发性聚烯烃材料。聚异氰脲酸酯具有较高的阻燃性能,提高了可发性聚烯烃材料的防火性能,降低了可发性聚烯烃材料的导热系数,提高了材料的保温性能;聚异氰脲酸酯还增加了可发性颗粒间的粘结力,提高了得到的可发性颗粒的强度。而且,聚异氰脲酸酯包裹在可发性颗粒的表面,阻止了可发性颗粒遇火燃烧、熔融、滴落的现象的发生,是一种绿色环保的材料。

23、本发明通过加入全氟己酮起协效作用,一方面利用其易汽化的特点,在一定程度上能起到发泡剂的作用,另一方面,全氟己酮还能提高聚苯乙烯发泡材料的阻燃性能,减少阻燃剂的加入量。此外,在聚苯乙烯发泡材料成型后,全氟己酮能留存在聚苯乙烯发泡材料的封闭气泡内,作为一种相变材料提高其保温效果,更有利于其节能减耗,协同效应明显;而加入助膨胀剂有助于发泡珠粒泡孔的均匀性,利于更优异的模塑膨胀性和表观质量。

技术特征:

1.可发性聚烯烃材料,其特征在于,通过下述重量份原料制备得到:聚苯乙烯树脂97-108份、聚异氰脲酸酯10-100份、增韧剂0.2-0.27份、发泡剂1-10份、抗静电剂0.40-0.489份、助膨胀剂0.9-0.96份、全氟己酮1.06-1.13份。

2.根据权利要求1所述的可发性聚烯烃材料,其特征在于,所述抗静电剂为有机铵,所述发泡剂为戊烷,增韧剂为橡胶。

3.根据权利要求1所述的可发性聚烯烃材料,其特征在于,所述助膨胀剂为明矾,平均粒径为2-10μm。

4.根据权利要求1-3任一项所述的可发性聚烯烃材料,其特征在于,采用如下方法制备而成:

5.可发性聚烯烃材料的模塑制件,其特征在于,由权利要求1-4任一项所述可发性聚烯烃材料通过蒸汽模塑成型,所述模塑制件的密度为56.2-57.6kg/m3,10%压缩应变应力不低于307kpa,拉伸强度不低于526kpa,断裂挠屈应力不低于518kpa,导热系数≤0.030w/m。

6.根据权利要求5所述的可发性聚烯烃材料的模塑制件,其特征在于,采用如下方法制备而成:

技术总结

本发明公开了可发性聚烯烃材料及其模塑制件,涉及聚烯烃材料生产技术领域,通过下述重量份原料制备得到:聚苯乙烯树脂97‑108份、聚异氰脲酸酯10‑100份、增韧剂0.2‑0.27份、发泡剂1‑10份、抗静电剂0.40‑0.489份、助膨胀剂0.9‑0.96份、全氟己酮1.06‑1.13份。所述抗静电剂为有机铵,所述发泡剂为戊烷,增韧剂为橡胶。本发明的目的在于提供可发性聚烯烃材料及其模塑制件,聚烯烃发泡材料,以PS树脂为主体,加入橡胶,以改善其韧性,通过挤出法制成可发性颗粒即为XPO原料,原料通过预发泡、蒸汽模塑成型制成品具有质轻、强度高、缓冲性能好、可耐多次冲击等优点。

技术研发人员:王龙珑,汪锋,王蒙

受保护的技术使用者:安徽永锋防护科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!