含氟化合物及制备方法、其作为润滑油抗乳化添加剂的应用和全氟聚醚润滑油与流程

本发明属于润滑材料领域,具体来说是含氟化合物及制备方法、其作为润滑油抗乳化添加剂的应用和全氟聚醚润滑油。

背景技术:

1、目前,全氟聚醚润滑油以其优良的低挥发性、热稳定性、化学稳定性、耐腐蚀特性以及高低温特性和润滑特性,在高温和苛刻的使用环境得到了广泛的应用。但在实际的使用过程中发现,由于全氟聚醚油特殊的分子结构,其表现出疏疏油的特性,其与水、矿物油、合成油等均不互溶。全氟聚醚油与水相混合后,当设备运转时,在强烈的搅拌、循环、流动下两种物质经充分的搅拌、混合,会形成乳化液态。在表征全氟聚醚润滑油抗乳化性能的测试中,结果显示其抗乳化性能较差。现有的润滑油抗乳化添加剂主要适用于矿物油、合成油,无法溶解在全氟聚醚润滑油中进而无法起到抗乳化的作用。

技术实现思路

1、针对上述出现的问题,本发明中提供了一种含氟化合物及其作为润滑油抗乳化添加剂的应用,含氟化合物由六氟丙烯、二元胺、环氧化物为主要原料合成,在一定的反应条件下得到一种胺型的环氧化物聚合物抗乳化添加剂,改善了全氟聚醚润滑油的抗乳化性能,延长油品的使用寿命。

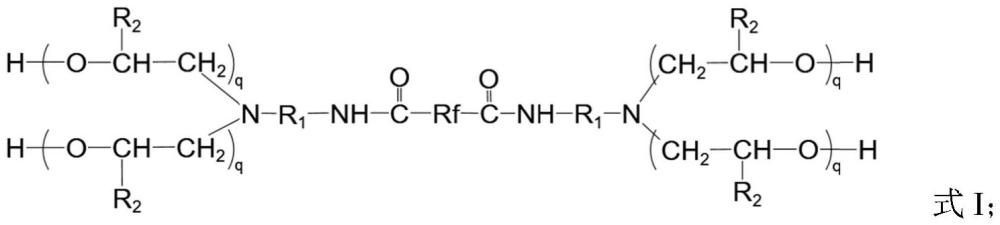

2、本发明提供一类含氟化合物,具有式i所示的结构,

3、

4、式i中,

5、r1来源于nh2-r1-nh2,所述nh2-r1-nh2选自二乙烯三胺、乙二胺、羟乙基乙二胺、己二胺、对苯二胺、间苯二胺中的任一种;

6、r2选自h、烷基、烯基或芳基;优选c1-c5的烷基、c2-c5烯基或c6-c10芳基;

7、rf具有式iii所示的结构,

8、

9、式iii中,m≥1,n≥1。

10、本发明还提供上述含氟化合物的制备方法,所述方法包括:

11、步骤i,六氟丙烯在氧化气氛中光聚反应,得中间产物a;

12、步骤ii,所述中间产物a经催化水解,得中间产物b;

13、步骤iii,惰性气氛中,所述中间产物b与二元有机胺经反应i,得中间产物c;

14、步骤iv,所述中间产物c与环氧烷烃经催化反应,得到所述的含氟化合物。

15、作为优选的技术方案,所述步骤i中,光聚反应的条件包括:紫外光照,反应温度-70℃~-30℃,反应时间16~72小时;反应压力优选常压;优选氧化气氛为氧气。

16、作为优选的技术方案,所述步骤ii中,催化水解的条件包括:催化剂为硫酸,反应温度20~30℃(优选常温),反应时间6~16小时,硫酸过量,优选硫酸的质量为中间产物a的2~4倍。

17、作为优选的技术方案,所述步骤iii中,优选二甲苯作为携水剂,所述惰性气氛为氮气,所述中间产物b与二元胺的摩尔比1:2~1:4,反应i的反应条件包括:先于80℃~140℃反应2~6h,再于160℃~230℃反应2~8h。

18、作为优选的技术方案,所述步骤iv中,中间产物c与环氧烷烃的摩尔比为1:4~1:8,催化反应的反应条件包括:反应温度0~40℃,反应时间8~16h;优选催化剂为三氟甲磺酸钪,催化剂与中间产物c的重量比为1~3。

19、作为优选的技术方案,所述步骤i中,所述六氟丙烯的加料速度为3~15kg/h。

20、作为优选的技术方案,氧气的加料速度为50~4000l/h。

21、作为优选的技术方案,所述中间产物a具有式iii所示的结构,

22、

23、作为优选的技术方案,步骤ii中,所述中间产物b具有式v所示的结构,

24、

25、作为优选的技术方案,在所述催化水解前,还包括将中间产物a进行纯化的工序,纯化后的中间产物a的分子量3200g/mol~4600g/mol。

26、优选,所述纯化采用蒸馏的方式。

27、优选,所述蒸馏的条件包括:压力1200±300pa;馏分段温度150~220℃。

28、作为优选的技术方案,步骤iii中,所述中间产物c具有式vi所示的结构,

29、

30、作为优选的技术方案,所述二元有机胺选自二乙烯三胺、乙二胺、羟乙基乙二胺、己二胺、对苯二胺、间苯二胺中的任一种。

31、作为优选的技术方案,所述环氧烷烃选自取代或未取代的c1-4环氧烷烃;优选,所述取代或未取代的c1-4环氧烷烃选自环氧丙烷、环氧氯丙烷、1,2-环氧丁烷中的任一种。

32、作为优选的技术方案,上述化合物的制备方法包括以下步骤:

33、(1)双端端基为酰氟的支链型全氟聚醚制备

34、以3~15kg/h的加料速度向反应釜中加入六氟丙烯,同时以50~4000l/h的加料速度向反应釜通入氧气,控制反应釜内部温度在-70℃~-30℃之间,在紫外光照下进行光聚反应,制得双端端基为酰氟的支链型全氟聚醚。所得产物分子结构式如下:

35、

36、式iv可简写为:式iv中,rf为其中,m≥1,n≥1。

37、(2)全氟聚醚产物的分离和水解

38、将上一步所得产物进行分子蒸馏,馏分段温度区间为150~220℃,蒸馏系统压力控制为1200±300pa,所得馏分段分子量为3200g/mol~4600g/mol;将分离出来的全氟聚醚在硫酸的催化下水解,得到双端端基为羧基的全氟聚醚。反应式如下:

39、

40、(3)双端端基为胺基的全氟聚醚制备

41、向反应器中持续通入氮气,加入二甲苯作为携水剂(携水剂的重量优选双端端基为羧基的全氟聚醚的1~3倍),开启搅拌。将步骤(2)所得的端基为羧基的全氟聚醚与二元有机胺按照摩尔比1:2~1:4加入反应器,注意先加入二元有机胺后续缓慢滴入(优选1~3s/滴)端基为羧基的全氟聚醚,升温至80℃~140℃反应2~6h,继续升温至160℃~230℃,反应2~8h后停止搅拌与加热,在氮气氛围中自然冷却至室温,制得端基为胺基的全氟聚醚。反应如下:

42、

43、r1为所述二元有机胺中除两端基—nh2之外的结构;

44、(4)含氟化合物的制备

45、将步骤(3)制得的双端端基为胺基的全氟聚醚与环氧化物按照摩尔比1:4~1:8加入反应器,在三氟甲磺酸钪催化剂下进行反应,控制反应温度为0~40℃,反应时间为8~16h。反应结束后通过减压蒸馏除去环氧化物并过滤掉三氟甲磺酸钪催化剂,得到油状液体,即为含氟化合物,反应如下:

46、

47、再一方面,本发明同时提供了上述任一含氟化合物的用途,将所述含氟化合物加入到全氟聚醚润滑油中作为抗乳化添加剂,所属的抗乳化添加剂能够完全溶解于全氟聚醚润滑油,按照gb/t 8022润滑油抗乳化性能测定法进行润滑油抗乳化添加剂性能的测试。

48、优选地,所述润滑油为全氟聚醚润滑油。

49、本发明还提供全氟聚醚润滑油,含有上述任一种含氟化合物或任一方法得到的含氟化合物。

50、优选地,所述全氟聚醚中,所述含氟化合物的重量含量为1‰~5‰。

51、本发明含氟化合物作为抗乳化添加剂能够在全氟聚醚润滑油中完全溶解,大幅提高全氟聚醚润滑油的抗乳化性能,延长油品使用寿命。该抗乳化添加剂性能优异,较少添加量即可改善全氟聚醚润滑油抗乳化性能,制备过程简单,适合工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!