一种废弃油脂化学预处理工艺

本发明涉及可再生能源,具体涉及一种废弃油脂化学预处理工艺。

背景技术:

1、废弃油脂与动植物油脂、微生物油脂等相比价格较为低廉,将其作为加氢脱氧法制备二代生物柴油的原料具有十分明显的成本优势。

2、然而,废弃油脂脂肪酸含量高、酸值大,而加氢脱氧反应又在高温条件下进行并且会生成大量的水,这严重影响了加氢催化剂的稳定性,造成催化剂床层易粉化失活。此外,废弃油脂中还含有大量的金属、膦脂、不皂化物等杂质,它们在加氢催化剂表面的沉积亦会影响其稳定性。因此,以废弃油脂为原料来制备二代生物柴油时,装置需要频繁停车更换催化剂,无法长周期稳定运行,操作费用居高不下。在现行加氢脱氧法制备二代生物柴油技术中,通常采用常规的水法、酸洗、碱洗、吸附等物理方法来对废弃油脂进行预处理,虽然能脱除一部分的杂质,但总体效率较低,且常规的物理预处理法无法从根本上解决废弃油脂酸值大的问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种废弃油脂化学预处理工艺,通过化学方法来大幅度降低废弃油脂的酸值,且转变为流动性较好的液体,同时显著脱除其中的金属、膦脂、不皂化物等杂质。废弃油脂经化学预处理后损耗率较低(收率达98%以上),再进入加氢脱氧反应工段,可大大延长后续加氢催化剂的使用寿命,显著延长加氢脱氧反应工段的运行时间,显著减少催化剂消耗费用和操作费用,提高装置运行效率,提高生产效益。

2、本发明采用如下技术方案:

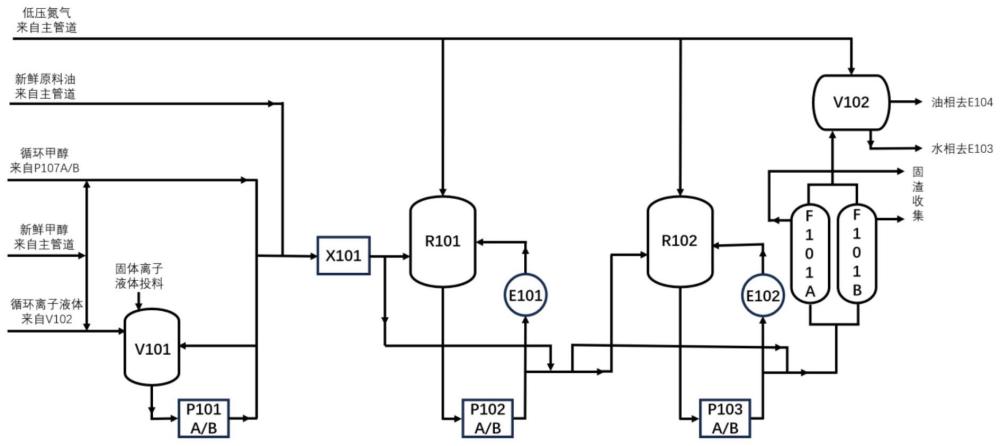

3、一种废弃油脂化学预处理工艺,包括三个工段:首先通过废弃油酯化反应制取脂肪酸甲酯,随后反应得到的粗产品和催化剂通过层析器进行液液分相,分别得到油相的粗产品溶液和水相的催化剂溶液,水相和油相进一步分别通过蒸发系统分离出粗产品和催化剂中甲醇、水,粗产品去储罐暂存,催化剂循环返回反应器,最后通过精馏塔对甲醇水溶液精制得到高纯度甲醇,返回反应器循环利用,废水去储罐,具体包括如下步骤:

4、s1、来自于界区主管道的新鲜甲醇与来自于催化剂回收蒸发系统的循环回收离子液体混合后进入催化剂配制罐v101,新鲜补充的离子液体催化剂也加入催化剂配制罐v101,搅拌溶解后的催化剂溶液经催化剂输送泵p101a/b送出;来自甲醇回收塔t101的循环回收甲醇与来自界区主管道的废弃油脂混合,再与上述催化剂溶液混合经管道输送到静态混合器x101中充分混合后,进入1#酯化反应器r101,达到设定的反应温度和压力后,在离子液体催化剂作用下,甲醇和废弃油脂发生酯化反应,生成脂肪酸甲酯和水,未反应的甲醇、废弃油脂和在1#酯化反应器r101中生成的粗产品继续进入2#酯化反应器r102继续发生反应,进一步生成脂肪酸甲酯和水;

5、s2、经2#酯化反应器r102反应得到的粗产品通过2#外循环泵p103a/b输送至过滤器f101a/b,将过滤器f101a/b中析出的固体杂质除去,并收集至废固处理储罐,过滤后的粗产品进入层析器v102进行油水两相分离,分离得到的油相主要为脂肪酸甲酯、甲醇、水和部分未反应的废弃油脂,水相主要为甲醇、离子液体和反应生成的水;

6、s3、层析器v102油水分离得到的油相产物进入粗产品分离蒸发系统,利用水、甲醇和脂肪酸甲酯的沸点差,闪蒸分离出甲醇和粗产品,经粗产品分离蒸发系统得到的气相产物甲醇和水进入后续甲醇回收系统,含脂肪酸甲酯和部分未反应的废弃油脂的粗产品经粗产品输送泵p104a/b进入产品储罐;

7、s4、层析器v102油水分离得到的水相产物进入催化剂回收蒸发系统,利用离子液体和甲醇、水的沸点差,通过闪蒸分离出离子液体、甲醇和水,催化剂回收蒸发系统得到的气相产物甲醇和水进入后续甲醇回收系统,回收的离子液体催化剂大部分返回催化剂配制罐v101,部分失活的离子液体进入废催化剂回收储罐;

8、s5、来自粗产品分离蒸发系统和来自催化剂回收蒸发系统的甲醇、水经甲醇冷凝器e105冷却为液体,进入甲醇储罐v105,再通过甲醇进料泵p105a/b加压后进入甲醇回收塔t101,通过精馏分离,塔顶得到高纯度气相甲醇,经塔顶冷却器e107冷却后,部分产品回流,部分产品由回流泵p107a/b输送返回至1#反应器r101,塔釜得到的废水经废液出料泵p106a/b输送至废液回收储罐。

9、所述步骤s3中粗产品分离蒸发系统包括串联设置的1#蒸发器e103和1#气液分离器v103;

10、所述步骤s4中催化剂回收蒸发系统包括串联设置的2#蒸发器e104和2#气液分离器v104。

11、所述步骤s1中离子液体催化剂为链状或杂环叔胺化合物与硫酸、苯磺酸或对甲苯磺酸经一步中和反应得到的布朗斯特酸质子型离子液体。

12、所述步骤s1中反应原料和催化剂质量配比为废弃油脂:甲醇:催化剂=1:(0.4~1.6):(0.05~0.50),1#酯化反应器r101和2#酯化反应器r102操作温度为60~90℃,反应压力为0.1~0.5mpa,两台酯化反应器内物料停留时间设计为3~5h。

13、所述步骤s2中层析器v102操作温度为40~80℃,操作压力为0.1~0.5mpa。

14、所述步骤s3中粗产品分离蒸发系统操作温度为105~165℃,操作压力为0.1~0.5mpa;1#蒸发器e103加热介质低压蒸汽温度为140~180℃,压力为0.3~0.8mpa,加热后的蒸汽凝液去前面酯化反应工段提供热量;

15、所述步骤s4中催化剂回收蒸发系统操作温度为100~160℃,操作压力为0.1~0.5mpa;2#蒸发器e104加热介质低压蒸汽温度为140~180℃,压力为0.3~0.8mpa,加热后的蒸汽凝液去前面酯化反应工段提供热量。

16、所述步骤s5中甲醇回收塔t101操作压力为0.1~0.5mpa,塔顶操作温度为40~80℃,塔釜操作温度为80~120℃,操作回流为1.0~5.0;塔釜加热介质低压蒸汽温度为100~140℃,压力0.1~0.3mpa,加热后的蒸汽凝液去前面酯化反应工段提供热量。

17、所述步骤s1中两个酯化反应器均为搅拌釜式反应器,反应器内设置内盘管加热和外循环换热器e101/e102加热,加热介质为后续工段的蒸汽凝液;当反应失控超温时,也可以加入循环水通过外循环换热器e101/e102对反应降温,反应压力通过补入低压氮气控制。

18、所述步骤s2中与层析器v102连通的过滤器,为了防止堵塞影响正常操作,设计两台并联设置的过滤器设备,分别为第一过滤器f101a和第二过滤器f101b,一台正常投用,一台定期进行反冲洗清洗。

19、本发明技术方案,具有如下优点:

20、本发明提供的化学预处理工艺,可大幅度降低废弃油脂的酸值,且转变为流动性较好的液体,同时显著脱除其中的金属、膦脂、不皂化物等杂质,从而为加氢脱氧法生产二代生物柴油提供高品质的原料油。具体来说,采用本发明提供的化学预处理工艺,可以实现将废弃油脂酸值降到10~30mg koh/g,fe和ca的脱除率达99%以上,na的脱除率达80%以上,p的脱除率为60%以上,不皂化物的脱除率为50%以上,杂质脱除效果十分显著。

- 还没有人留言评论。精彩留言会获得点赞!