热缩管及其制备方法与流程

本技术涉及医疗器械,特别是涉及一种热缩管及其制备方法。

背景技术:

1、热缩管因其优异的耐温性、耐腐蚀性、绝缘性、表面光滑性等,在工业、电子、医疗等领域具有广泛的应用。在某些不希望热缩管的壁厚增加其所包覆的部件的外形尺寸、或不希望热缩管改变其所包覆的部件的表面材质或性能的应用场景下,当涉及加热、浸泡、冲洗、通电等操作的工序结束后,且被包覆的部件不再需要热缩管的保护时,需要从被包覆的部件表面将热缩管剥离,此时就要求热缩管具有优异的易撕性。

2、剥离热缩管的具体方式是在热缩管的一端用剪刀、刀片等锐器切开两个沿管材轴向的、长度为5mm~10mm的切口,便于放置手或夹具,然后用手或夹具捏住并向两边拉扯切口两侧的两瓣管材,并试图沿轴向撕开。

3、理想情况的易撕裂的热缩管,在管材一端将切口设在任何位置,管材均可从切口出发,沿轴向连续撕裂,并且撕裂线沿平行于轴向的方向延伸,由此可以适应任何工况的撕裂要求。

4、然而,现有技术的热缩管不管切口在哪个位置,撕裂线均会偏移管材轴向。由此导致的问题是,在沿轴向撕扯一部分例如20mm,就会断裂成两瓣,无法沿轴向长度方向持续撕裂下去,由此导致部分长度的热缩管仍未被撕开;在特殊工况下,例如热缩管沿径向只露出一部分例如10%,其余部分被遮挡,希望用夹具将热缩管从露出部分剥离,却无法实现。

5、为解决上述问题,现有技术的解决办法是采用带刀片的切割工装,将刀片嵌入热缩管,并使刀片沿热缩管轴向(即长度方向)与管材发生相对运动,从而在热缩管表面留下切割痕。如此一来,热缩管即可沿切割痕被轻易撕开,并将其从包覆的部件表面剥离。这一方案存在的不足是,由于热缩管的壁厚及其所包覆部件的外部尺寸均存在公差,在使用此类切割工装时需要频繁适应该公差而调整刀片的位置。否则,如果保持刀片的位置不变,当处理同一批被热缩管包覆的不同部件时,刀片嵌入热缩管的深度会不一样,可能存在刀片嵌入的深度过浅,使得刀片划出的切割痕过浅,导致热缩管无法被轻易撕开;也可能存在刀片嵌入的深度过深,刀片划伤或损坏被包覆的部件的外表面的问题。而要解决这一问题,需要持续投入优化此类切割工装,以及投入精力频繁调试切割工装中刀片的位置,仍不能解决本领域对热缩管的需求。

技术实现思路

1、基于此,有必要提供一种具有易撕裂性的热缩管及其制备方法,一方面,所述热缩管能够在多个切口位置均具有易撕裂性;另一方面,所述热缩管在多个切口位置的撕裂线基本平行于管材的轴向。

2、本技术是通过如下的技术方案实现的。

3、本技术的一个方面,提供了一种热缩管,所述热缩管的组分包括第一氟树脂和第二氟树脂,所述第一氟树脂和所述第二氟树脂各自包括至少两种共聚单体,所述第一氟树脂和所述第二氟树脂含有至少一种相同的共聚单体,且两者所含的共聚单体不完全相同;

4、所述热缩管在切口起始位置的切口偏离率与所述热缩管在该切口位置下的撕裂段的裂缝偏离率的差值绝对值≤15%;

5、在两个不同切口位置下,所述热缩管在两个切口起始位置的切口偏离率相差39%~41%时,所述热缩管在两个切口位置下的撕裂段的裂缝偏离率相差30%~50%。

6、上述热缩管能够在多个切口位置甚至是任何切口位置具有易撕裂性,即,切口偏离率介于0~50%。切口连线与中线重合时为0%,即被对半撕开;不局限于对半撕开,上述热缩管的撕裂位置可随切口位置改变,例如可以2-8开、3-7开等,由此所述热缩管能够依据实际工况灵活选择切口位置,适应多种适用场景的需求。且,在不同切口撕裂后的热缩管在撕裂段基本沿平行于轴向的方向撕开。由此可以满足至少两个不同的裂缝偏离率的需求,能够适用于多种使用场景下的需求,可根据需要选择便于操作的裂缝偏离率进行撕裂操作。

7、在本技术任意实施方式中,在同一切口位置下,在所述热缩管的撕裂段取三个垂直于轴向的横截面,三个横截面中任意相邻两者在轴向上的间隔≥95mm,所述热缩管在所述三个横截面上的裂缝偏离率的平均值与所述热缩管在切口起始位置的切口偏离率之间的差值绝对值≤15%,并且所述三个横截面上的裂缝偏离率的极大值与极小值的差值≤5%。

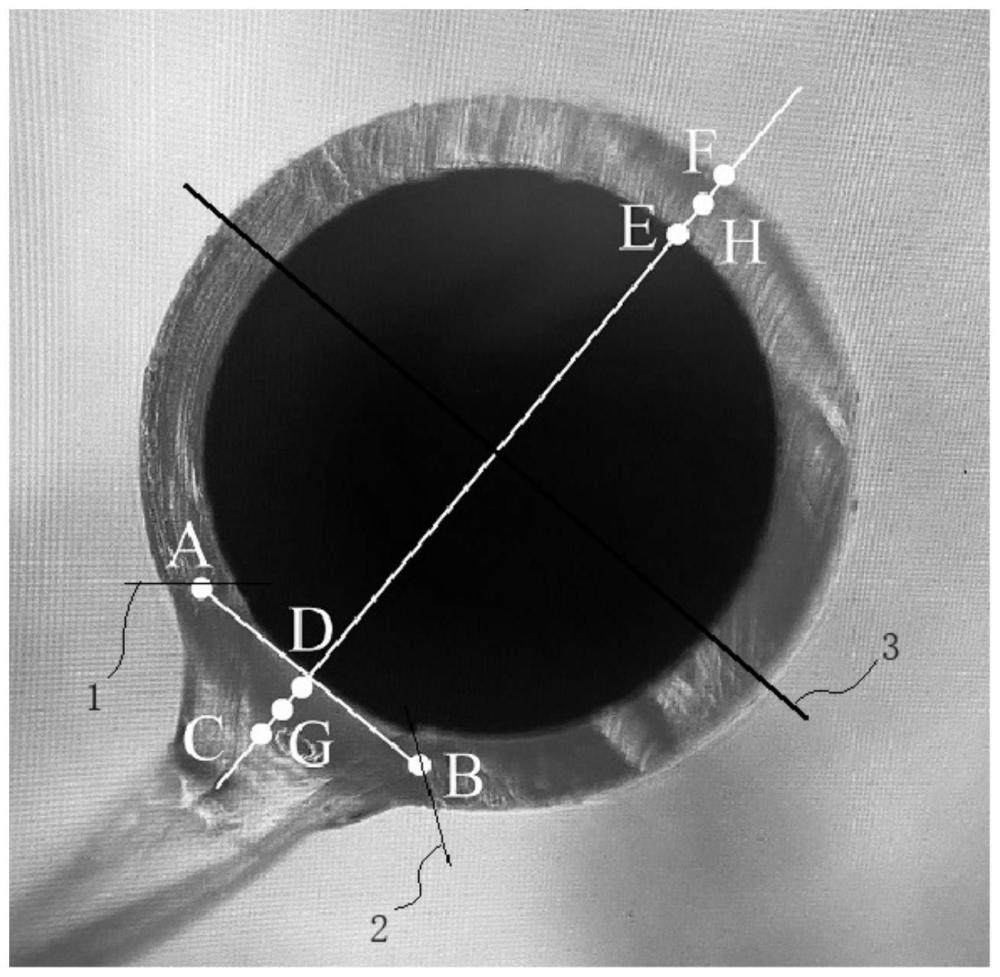

8、在本技术任意实施方式中,撕裂段的裂缝偏离率是指所述热缩管在撕裂段与轴向垂直的任意一个横截面上的断口连线相对于中线的位置偏离程度;所述断口连线是指所述横截面上的两个断痕的两中点连线,所述中线是指与过所述横截面的中心点且与所述断口连线平行的直线;

9、撕裂段的裂缝偏离率=(1–4l1l2/(d1+d1)2)×100%,其介于0~50%之间;

10、l1是指所述断口连线的长度;

11、l2是指在所述横截面内,所述断口连线的中垂线交于热缩管的相对两侧壁分别形成的两线段的两中点连线的长度;

12、d1是指热缩管的初始内径;

13、d1是指热缩管的初始外径。

14、在本技术任意实施方式中,切口起始位置的切口偏离率是指所述热缩管在切口起始位置与轴向垂直的横截面上的切口连线相对于中线的位置偏离程度;切口连线是指两个切痕的两中点连线,中线是指与过横截面的中心点且与切口连线平行的直线;

15、切口起始位置的切口偏离率=(1–4l1l2/(d1+d1)2)×100%,其介于0~50%之间;

16、l1是指切口连线的长度;

17、l2是指在所述横截面内,所述切口连线的中垂线交于热缩管的相对两侧壁分别形成的两线段的两中点连线的长度;

18、d1是指热缩管的初始内径;

19、d1是指热缩管的初始外径。

20、在本技术任意实施方式中,所述热缩管具有如下特征中的至少一个:

21、(1)所述热缩管的收缩比率a≥1.6,可选a为1.6~2.6;其中,a=d1/d2,单位为1;d1为所述热缩管的初始内径,d2为所述热缩管在210℃加热10min条件下进行热收缩之后的内径;

22、(2)所述热缩管的撕裂力值b<13.5n/mm;其中,b=fmax/d3,fmax为以200mm/min的速度对所述热缩管的撕裂过程中的撕裂力最大值,d3为所述热缩管的壁厚。

23、在本技术任意实施方式中,所述第一氟树脂和所述第二氟树脂具有如下特征:

24、所述第一氟树脂和所述第二氟树脂在熔融状态的粘度分别为x、y;所述第一氟树脂和所述第二氟树脂熔融共混后的粘度的实测值为z,理论值为z0;z、z0与x和y的单位相同;共混前的第一氟树脂和第二氟树脂在两者总量中的质量含量分别是m、n,m+n=1,且m、n均不为0,z0=mx+ny;

25、1>y/x>0.1;0.5<z/z0<0.9或1.2<z/z0<3.0。

26、在本技术任意实施方式中,1>y/x>0.5,且0.7<z/z0<0.9。

27、在本技术任意实施方式中,所述第一氟树脂和所述第二氟树脂的共聚单体各自独立地包括乙烯、偏氟乙烯、四氟乙烯、全氟烷氧基取代四氟乙烯及六氟丙烯中的至少两种;

28、可选地,所述第一氟树脂为四氟乙烯-六氟丙烯共聚物,所述第二氟树脂为乙烯-四氟乙烯共聚物;

29、可选地,所述第一氟树脂为四氟乙烯-六氟丙烯-全氟烷氧基取代四氟乙烯共聚物,所述第二氟树脂为四氟乙烯-六氟丙烯-偏氟乙烯共聚物。

30、本技术的另一个方面,提供了一种热缩管的制备方法,其特征在于,包括如下步骤:

31、将原料熔融共混并在0.25m/min~10m/min的牵引速度下挤出成型,制得氟塑料管材;所述原料包括第一氟树脂和第二氟树脂,所述第一氟树脂和所述第二氟树脂各自包括至少两种共聚单体,所述第一氟树脂和所述第二氟树脂含有至少一种相同的共聚单体,且两者所含的共聚单体不完全相同,所述第一氟树脂和所述第二氟树脂在熔融状态的粘度分别为x和y,所述第一氟树脂和所述第二氟树脂熔融共混之后的实测粘度为z,理论粘度为z0,x、y、z和z0的单位相同,z0=mx+ny,1>y/x>0.1,且0.5<z/z0<0.9或1.2<z/z0<3.0,共混前的第一氟树脂和第二氟树脂在两者总量中的质量含量分别是m、n,m+n=1,且m、n均不为0;以及

32、将所述氟塑料管材加热到高弹态进行径向扩张后,冷却成型,制得热缩管。

33、在本技术任意实施方式中,1>y/x>0.5,且0.7<z/z0<0.9。

34、在本技术任意实施方式中,所述挤出成型步骤具有以下特征的至少一个:

35、(1)所述挤出成型步骤的牵引速度为1m/min~4m/min;

36、(2)所述熔融共混的温度在270℃~380℃,剪切速率在1s-1~10s-1;

37、(3)在所述挤出成型的步骤中,所采用的挤出口模的内径为d4,制得的所述氟塑料管材的外径为d5,控制d4/d5=1.5~10或者d4/d5=2~8。

38、在本技术任意实施方式中,在所述挤出成型的步骤之后,还包括将挤出成型得到的氟塑料管材冷却到玻璃化转变温度以下的步骤,在此步骤中,降温速率介于6℃/s~300℃/s,可选为10℃/s~150℃/s。

39、在本技术任意实施方式中,所述径向扩张的步骤具有以下特征的至少一个:

40、(1)在径向扩张的同时施加牵引力,径向扩张步骤的牵引速度小于挤出成型步骤的牵引速度,可选为径向扩张步骤的牵引速度介于0.05m/min~8.5m/min;

41、(2)所述径向扩张的扩张比例c=d1/d6=1.65~2.75,d1为制得的所述热缩管的内径,d6为在径向扩张之前且在所述挤出成型之后的热缩管的内径。

- 还没有人留言评论。精彩留言会获得点赞!