一种PVC/HDPE竹木塑复合材料的制备方法与流程

本发明属于竹木塑复合材料制备领域,具体地说是一种pvc/hdpe竹木塑复合材料的制备方法。

背景技术:

1、随着国家实施“双碳”战略目标,倡导绿色低碳生活,环保、低碳的新材料在家居行业中的应用日益受到重视,木材作为应用最广泛的自然资源之一,其需求呈线性增长,其中竹木塑复合材料作为理想的代木代塑新材料,具有防腐防蛀、防水防潮、耐磨阻燃、节能环保、可循环再利用、力学性能强等诸多优点,前景在国内外均被看好。

2、竹木塑复合材料以竹木纤维材料和热塑性塑料为主要原料,经熔融复合挤出或模压等成型方式加工制得的新型复合材料,材料本身兼具竹木材料和塑料的双重特性,并且竹木塑复合材料具有可刨可锯、可钉可钻、浸水不胀、干燥不裂防蛀耐腐、无毒无味的性能优势,其本身亦可回收利用,是名副其实的环境友好型绿色材料。

3、传统的竹木塑复合材料产品存在原材料之间的相容性差、结合不紧密,品质不稳定的问题,影响产品的因素主要在于,竹木塑复合材料中,竹木粉是亲水的植物纤维,热塑基材是疏水的高聚物,使两者相容性差,界面结合力弱,严重影响其力学性能与加工性能,而当前大多竹木塑复合材料产品没有对木粉进行改性或填充的是碳酸钙、滑石粉等矿物,木粉含量较少,木粉与塑料共混后,所制得的型材变脆,导致拉伸强度和冲击强度大幅度下降。

4、为此,本发明提供一种pvc/hdpe竹木塑复合材料的制备方法。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种pvc/hdpe竹木塑复合材料的制备方法,包括以下步骤:

3、s1:制备还原氧化石墨烯;

4、s2:制备多巴胺改性竹木粉;

5、s3:称取pvc聚氯乙烯20-50份、hdpe高密度聚乙烯80-50份,其中pvc聚氯乙烯和hdpe高密度聚乙烯共100份,多巴胺改性竹木粉30份-60份、还原氧化石墨烯1-10份、增容剂氯乙烯一丙烯酸丁酯共聚物[p(v—b)3-8份、液体石蜡1.5份、硬脂酸钙/锌3-6份、巴斯夫uv-234抗老剂0.7份、nahco3抑氧剂2份、抗氧剂0.5份-2份、无卤阻燃剂聚磷酸铵(app,聚合度1000-4000)以及阻燃协效剂2-8份混合并搅拌均匀,得到混合料;

6、s4:将s3中得到的混合料使用双螺杆挤出机挤出造粒,即得到多巴胺改性还原氧化石墨烯pvc复合材料。

7、优选的,所述s3中的增容剂为氯乙烯一丙烯酸丁酯共聚物、mah-g-pe马来酸酐接枝pe以及cpe中的一种,抗氧剂为巴斯夫irganox1010,阻燃协效剂包括有机和无机两类,无机类选自氢氧化镁、氢氧化铝、硼酸锌、三氧化二锑、氧化锌、钙粉中的一种或多种,有机类选自磷酸三苯酯、磷酸三酯、三磷酸酯、磷酸三酯、甲基膦酸二甲酯中的一种或多种,其中阻燃剂和阻燃协效剂比例为4:1。

8、优选的,所述s4中的双螺杆挤出机包括顺次排布的六个温度区,其中一区温度140℃,二区温度170℃,三区温度175℃,四区温度180℃,五区温度180℃,六区温度175℃,双螺杆挤出机的机头温度175℃,螺杆转速200~280r/min。

9、优选地,所述s1中还原氧化石墨烯的制备包括以下步骤:

10、s11:将2g片状天然石墨粉末逐渐加入到冷却的浓硫酸中;

11、s12:将12g高锰酸钾和1.2g硝酸钠,在搅拌下逐步加入进行混合;

12、s13:混合完成后在低于10℃的条件下冷却3小时;冷却完成后再加热到35℃并继续搅拌45分钟,得到混合物;

13、s14:向s13中得到的混合物中加入220毫升去离子水并加热至95℃,等待悬浮液的颜色开始从黑色变成棕色后,加入5%的双氧水溶液以去除过量的高锰酸钾,直到混合物的颜色从深棕色变成金黄色;

14、s15:通过离心得到混合样品;

15、s16:用去离子水洗涤数次,然后用超声波分散1小时,并在氧化石墨烯溶液中加入水合肼或氢氧化四丁基胺或碘化氢作为还原剂,得到还原氧化石墨烯溶液。

16、优选的,所述s11中,将天然石墨粉末加入到冷却的浓硫酸中后,需要快速剧烈搅拌50分钟。

17、优选地,所述s16中所述的还原剂的质量为氧化石墨烯质量的20~50倍,加入还原剂后加热到沸腾,回流反应4~12h。

18、优选地,所述s2中多巴胺改性竹木粉的制备包括以下步骤:

19、s21:将未处理的竹木粉用5%的氢氧化钠溶液首先室温条件下浸泡24小时,然后进行水洗,并用2%的醋酸溶液浸泡24小时中和;

20、s22:对中和后的竹木粉进行过滤收集,在65℃的空气烘箱中干燥48小时;

21、s23:将干燥的竹木粉分散在水中,用三羟甲基氨基甲烷缓冲溶液将ph值调整到8.5左右,随后加入盐酸多巴胺,然后将混合物在室温25℃下搅拌反应24小时得到混合液;

22、s24:将混合液进行过滤,并水洗直到水变中性和无色;

23、s25:在100℃的空气烘箱中干燥48小时,取出即可获得多巴胺改性竹木粉。

24、优选地,所述s23中竹木粉在水中的浓度为:150mg·g-1,多巴胺在水中的浓度为:0.3-1mg·g-1。

25、本发明的有益效果如下:

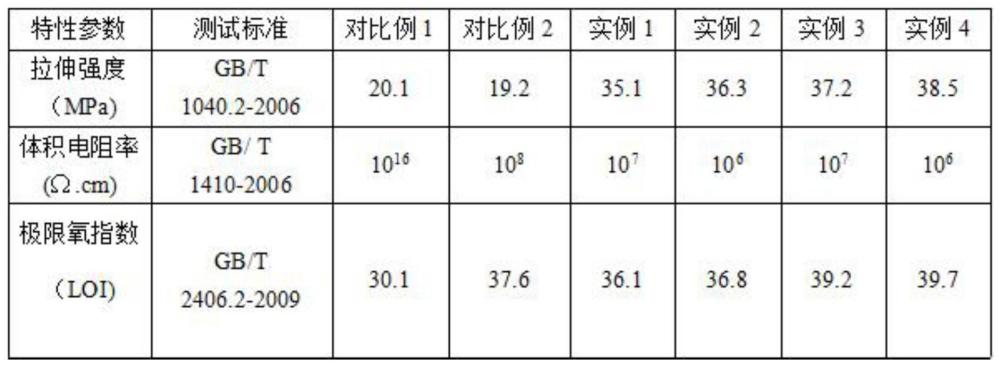

26、1.本发明所述的一种pvc/hdpe竹木塑复合材料的制备方法,通过利用多巴胺的两亲性改性竹木粉,并改善竹木粉与塑料基材之间的相容性和界面作用,提升了复合材料的力学性能;通过添加还原氧化石墨烯防静电材料,降低了材料表面电阻,同时加入阻燃剂,有效地提高了复合材料的阻燃性能,pvc与hdpe的共混改性改善了改善pvc的加工性能和综合性能,也可提高hdpe阻燃性能。最终制备的环保竹木塑复合材料具有良好的力学性能、阻燃性能、加工性能及抗静电性能。

27、2.本发明所述的一种pvc/hdpe竹木塑复合材料的制备方法,通过采用添加多巴胺改性竹木粉、还原氧化石墨烯、无卤阻燃剂app,pvc,hdpe共混用于制备竹木塑复合材料,在整个制备过程中,未使用任何有机溶剂、无需辐射交联、绿色环保,且制备过程操作简单、成本低,容易实现工业化生产。

技术特征:

1.一种pvc/hdpe竹木塑复合材料的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种pvc/hdpe竹木塑复合材料的制备方法,其特征在于:所述s3中的增容剂为氯乙烯一丙烯酸丁酯共聚物、mah-g-pe马来酸酐接枝pe以及cpe中的一种,抗氧剂为巴斯夫irganox1010,阻燃协效剂包括有机和无机两类,无机类选自氢氧化镁、氢氧化铝、硼酸锌、三氧化二锑、氧化锌、钙粉中的一种或多种,有机类选自磷酸三苯酯、磷酸三酯、三磷酸酯、磷酸三酯、甲基膦酸二甲酯中的一种或多种,其中阻燃剂和阻燃协效剂比例为4:1。

3.根据权利要求2所述的一种pvc/hdpe竹木塑复合材料的制备方法,其特征在于:所述s4中的双螺杆挤出机包括顺次排布的六个温度区,其中一区温度140℃,二区温度170℃,三区温度175℃,四区温度180℃,五区温度180℃,六区温度175℃,双螺杆挤出机的机头温度175℃,螺杆转速200~280r/min。

4.根据权利要求3所述的一种pvc/hdpe竹木塑复合材料的制备方法,其特征在于:所述s1中还原氧化石墨烯的制备包括以下步骤:

5.根据权利要求4所述的一种pvc/hdpe竹木塑复合材料的制备方法,其特征在于:所述s11中,将天然石墨粉末加入到冷却的浓硫酸中后,需要快速剧烈搅拌50分钟。

6.根据权利要求5所述的一种pvc/hdpe竹木塑复合材料的制备方法,其特征在于:所述s16中所述的还原剂的质量为氧化石墨烯质量的20~50倍,加入还原剂后加热到沸腾,回流反应4~12h。

7.根据权利要求6所述的一种pvc/hdpe竹木塑复合材料的制备方法,其特征在于:所述s2中多巴胺改性竹木粉的制备包括以下步骤:

8.根据权利要求7所述的一种pvc/hdpe竹木塑复合材料的制备方法,其特征在于:所述s23中竹木粉在水中的浓度为:150mg·g-1,多巴胺在水中的浓度为:0.3-1mg·g-1。

技术总结

本发明属于,本发明属于竹木塑复合材料制备领域,具体地说是一种PVC/HDPE竹木塑复合材料的制备方法,包括以下步骤:S1:制备还原氧化石墨烯;S2:制备多巴胺改性竹木粉;S3:称取PVC聚氯乙烯20‑50份、HDPE高密度聚乙烯80‑50份,通过利用多巴胺的两亲性改性竹木粉,并改善竹木粉与塑料基材之间的相容性和界面作用,提升了复合材料的力学性能;通过添加还原氧化石墨烯防静电材料,降低了材料表面电阻,同时加入阻燃剂,有效地提高了复合材料的阻燃性能,PVC与HDPE的共混改性改善了改善PVC的加工性能和综合性能,也可提高HDPE阻燃性能。最终制备的环保竹木塑复合材料具有良好的力学性能、阻燃性能、加工性能及抗静电性能。

技术研发人员:周文华,刘纯

受保护的技术使用者:湖南周信密封技术有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!