一种风筒加工用高强度复合树脂的加工方法与流程

本发明涉及树脂加工,具体涉及一种风筒加工用高强度复合树脂的加工方法。

背景技术:

1、随着现代工业的发展,对于高强度复合材料的需求日益增加。高强度复合材料具有重量轻、强度高、耐腐蚀性好等优点,广泛应用于航空航天、汽车、船舶等领域。在风筒加工领域,金属材料如铝合金多用于制造风筒。然而,金属材料存在一些不足之处。首先,金属材料重量相对较重,且易受腐蚀。其次,金属材料的工艺复杂,需要较高的能耗和专业技术。此外,金属材料在受力过程中容易发生疲劳,降低了风筒的使用寿命,增加了维护成本,传统的金属材料逐渐被高强度复合树脂所取代,以提高轻量化效果和耐久性。

2、现有的风筒用树脂材料,通常采用耐高温的树脂原料与玻璃纤维、碳纤维等纤维增强材料相互配合,从而提高树脂材料的力学强度,但是树脂与纤维增强材料之间的极性存在较大差异,纤维增强材料与树脂之间的交联度较差,风筒用树脂材料的力学性能与机械强度有待进一步提高,并且风筒通常在一些特殊的工业环境中使用,其中可能存在酸、碱、溶剂等具有腐蚀性的化学物质或高温烟气,导致风筒被腐蚀或高温损坏,风筒用树脂材料的耐腐蚀、耐高温性能有待进一步提高。

3、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种风筒加工用高强度复合树脂的加工方法,用于解决现有技术中风筒用树脂材料,纤维增强材料与树脂之间的交联度较差,风筒用树脂材料的力学性能与机械强度有待进一步提高,风筒容易在酸、碱、溶剂等具有腐蚀性的化学物质或高温烟气被腐蚀或高温损坏,风筒用树脂材料的耐腐蚀、耐高温性能有待进一步提高的技术问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种风筒加工用高强度复合树脂的加工方法,包括以下步骤:

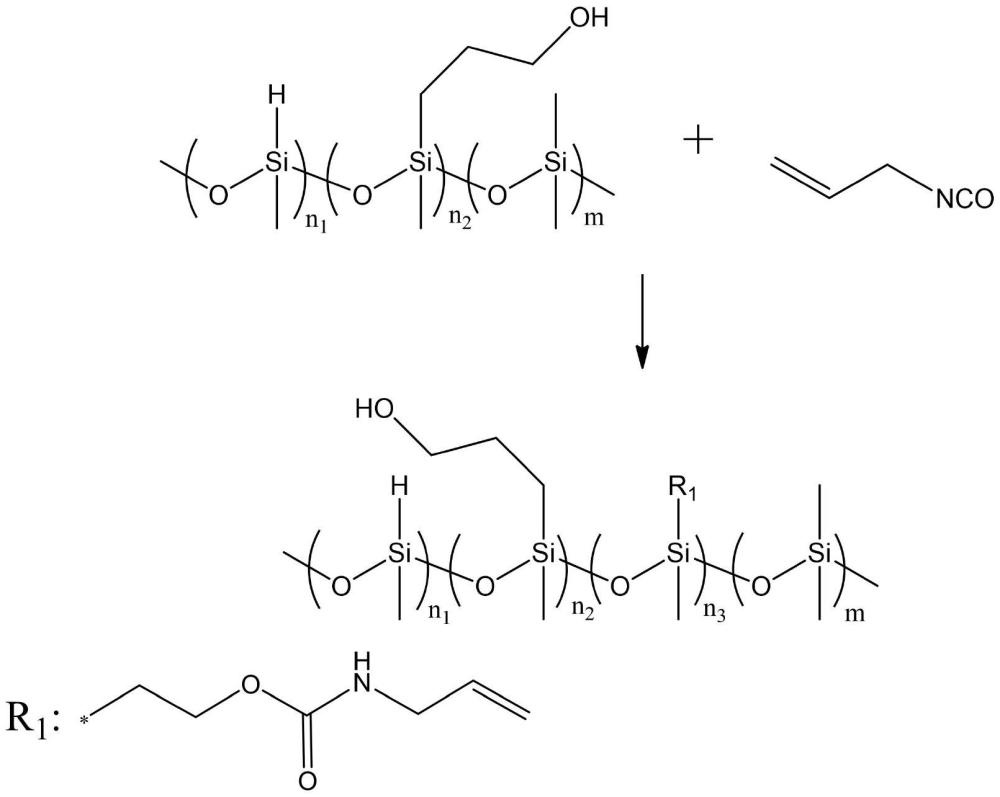

4、s1、将改性聚硅氧烷、丙酮加入到氮气保护的三口烧瓶中搅拌,向三口烧瓶中缓慢滴加3-异氰酸丙烯,滴加完毕,三口烧瓶温度升高至40-50℃,保温反应2-3h,得到中间体i;

5、中间体i的合成反应原理为:

6、

7、s2、将中间体i、9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、正丙醇和催化剂加入到三口烧瓶中搅拌,三口烧瓶温度升高至75-85℃,保温反应8-10h,后处理得到中间体ii;

8、中间体ii的合成反应原理为:

9、

10、s3、将中间体ii、丙酮加入到氮气保护的三口烧瓶中搅拌,向三口烧瓶中缓慢加入异氰酸丙基三乙氧基硅烷,三口烧瓶温度升高至45-50℃,保温反应6-8h,后处理得到树脂增强剂;

11、树脂增强剂的合成反应原理为:

12、

13、s4、将基体树脂、丙酮加入到烧杯中,加热搅拌至体系溶解,向烧杯中加入增强纤维和树脂增强剂,搅拌均匀,真空脱泡后,将其加入到模具中降温成型,脱模,到复合树脂。

14、进一步的,步骤s1中改性聚硅氧烷、丙酮和3-异氰酸丙烯的用量比为6g:18ml:1g,所述后处理操作包括:反应完成之后,三口烧瓶温度保温40-50℃,减压蒸除溶剂,得到中间体i;步骤s2中中间体i、9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物、正丙醇和催化剂的用量比为10g:0.6g:30ml:0.1g,所述催化剂为偶氮二异丁腈,所述后处理操作包括:反应完成之后,三口烧瓶保温75-85℃,减压蒸除溶剂,得到中间体ii;步骤s3中中间体ii、丙酮、异氰酸丙基三乙氧基硅烷的用量比为3g:10ml:1g,所述后处理操作包括:反应完成之后,减压蒸除溶剂,得到树脂增强剂。

15、进一步的,改性聚硅氧烷由以下步骤加工得到:

16、a1、将甲基二乙氧基硅烷、二甲基二乙氧基硅烷、无水乙醇加入到三口烧瓶中搅拌,向三口烧瓶中加入10wt%氢氧化钠溶液,三口烧瓶温度升高至体系微回流,保温反应6-8h,后处理得到聚硅氧烷;

17、聚硅氧烷的合成反应原理为:

18、

19、a2、将聚硅氧烷、丙烯醇和催化剂加入到三口烧瓶中搅拌,三口烧瓶温度升高至80-90℃,保温反应4-6h,后处理得到改性聚硅氧烷。

20、改性聚硅氧烷的合成反应原理为:

21、

22、进一步的,步骤a1中甲基二乙氧基硅烷、二甲基二乙氧基硅烷的用量比5mol:3mol,所述二甲基二乙氧基硅烷、无水乙醇与10wt%氢氧化钠的用量比为1g:5ml:2ml,所述后处理操作包括:反应完成之后,三口烧瓶温度降低至室温,向三口烧瓶中加入盐酸,调节体系ph=7,三口烧瓶温度升高至70-80℃,减压蒸除溶剂,向三口烧瓶中加入无水乙醇,抽滤,滤液转移到旋转蒸发器中,设置水浴温度为55-65℃减压蒸除乙醇,得到聚硅氧烷。

23、进一步的,步骤a2中聚硅氧烷、丙烯醇和催化剂的重量比为6:1:0.3,所述催化剂为10wt%氯铂酸/异丙醇溶液,所述后处理操作包括:反应完成之后,三口烧瓶温度升高至90-100℃,减压蒸馏至无液体流出,得到改性聚硅氧烷。

24、进一步的,基体树脂的制备方法为:将4,4'-二(甲氧基甲基)二苯醚、苯酚、催化剂加入到三口烧瓶中搅拌,三口烧瓶温度升高至120-130℃,压力降低至-0.1mpa,保温反应2-3h,三口烧瓶温度降低至80-90℃,向三口烧瓶中加入多聚甲醛,三口烧瓶压力降低至-0.1mpa,保温反应2-3h,得到基体树脂。

25、基体树脂的合成反应原理为:

26、

27、进一步的,所述4,4'-二(甲氧基甲基)二苯醚、苯酚的用量比为1mol:2mol,所述苯酚、催化剂和聚甲醛的重量比为10:0.1:11,所述催化剂为氢氧化钠。

28、进一步的,步骤s4中基体树脂、丙酮、增强纤维和树脂增强剂的重量比为10:15:5:7,所述增强纤维为玻璃纤维、聚酯纤维、聚丙烯纤维、碳纤维、芳纶纤维中的一种或多种。

29、本发明具备下述有益效果:

30、1、本发明的复合树脂,通过含有大量硅氧烷键、烯烃双键和9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物修饰的聚硅氧烷长链的树脂增强剂,与含有大量苯环和羟基修饰的基体树脂进行复配,基体树脂中的羟基、醚键和碳-碳双键等官能团的分子能与树脂增强剂中的硅氧烷键、烯烃双键产生分子间或分子内作用力,提高树脂增强剂与基体树脂之间的相容性,并且树脂增强剂上的硅氧烷键能够与基体树脂或增强纤维上的活性基团发生化学交联,从而提高复合树脂中基体树脂与增强纤维之间的相容性,进而有效的提高复合树脂的交联度,从而提高复合树脂材料的力学性能与耐腐蚀性能,9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物与硅氧烷相互配合,还能够进一步的提高复合树脂材料的阻燃性能。

31、2、本发明的复合树脂,在制备过程中,通过4,4'-二(甲氧基甲基)二苯醚、苯酚在碱性环境中,苯酚上的羟基与4,4'-二(甲氧基甲基)二苯醚的醚键发生醚交换反应后与聚甲醛进行加成缩聚反应,制备得到基体树脂,通过在基体树脂中引入大量苯环,提高了基体树脂的耐高温性能,并且聚甲醛与苯酚上易氧化的酚羟基结构,在基体树脂中形成醇羟基,提高了基体树脂的反应活性,树脂增强剂上的硅氧烷键在高温环境中容易发生断键,形成硅羟基,能够与基体树脂或增强纤维的表面活性基体发生反应,形成化学交联,提高复合树脂中增强纤维与基体树脂之间的交联度,进而有效的提高复合树脂材料的机械强度。

32、3、本发明的复合树脂,在制备过程中,通过以甲基二乙氧基硅烷、二甲基二乙氧基硅烷为原料,在碱性环境下水解后进行自组装反应,通过控制原料的组成配比,生成具有长直链且硅上含有大量活性氢的聚硅氧烷,油状的聚硅氧烷在催化剂的作用下,聚硅氧烷上的活性氢与丙烯醇发生取代加成反应,形成在分子链接枝修饰有大量羟基的改性聚硅氧烷,有效的提高了聚硅氧烷的反应活性,改性聚硅氧烷上的羟基与3-异氰酸丙烯发生缩合反应,在改性聚硅氧烷链段上形成烯烃双键修饰后与9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物在催化剂的作用下发生取代加成反应,形成中间体ii,中间体ii上的活性羟基在与异氰酸丙基三乙氧基硅烷反应,形成含有大量硅氧烷键、烯烃双键和9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物修饰的聚硅氧烷长链的树脂增强剂,提高树脂增强剂与基体树脂之间的分子间作用力和复合树脂的交联密度,提高其耐热性和化学稳定性,同时保持良好的机械性能和透光性,硅氧烷还可以在树脂表面形成致密的保护膜,阻止水分、氧气和腐蚀性物质的渗透,从而进一步增强树脂的耐腐蚀性能;9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物以化学交联的形式修饰在树脂增强剂上,伴随树脂增强剂均匀分散在复合树脂中,有效的提高了9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物在复合树脂中的分散性,并且,9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物可以通过其结构中的氧原子与硅氧烷中的硅原子形成配位键,从而将9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物与硅氧烷有效地结合在一起,增加复合材料的热稳定性和阻燃性能,同时保持良好的机械性能和透光性,9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物还可以与硅氧烷中的烯烃双键发生共聚反应,从而显著提高材料的阻燃性能和热稳定性,同时保持复合树脂良好的机械性能。

- 还没有人留言评论。精彩留言会获得点赞!