一种利用废旧聚氨酯硬泡制备再生聚醚多元醇的方法及其应用与流程

本发明属于聚氨酯材料,具体涉及一种利用废旧聚氨酯硬泡制备再生聚醚多元醇的方法及其应用。

背景技术:

1、聚氨酯泡沫主要由异氰酸酯与聚醚多元醇反应制备所得,由于其相对密度低、导热系数低,同时具备强度较高等优良的物理性能,被广泛应用于工业保温、建筑家居、冷链运输、电器隔热材料等多个行业。随着聚氨酯泡沫应用端体量的不断提升,废旧聚氨酯泡沫的处理端存在的矛盾日益呈现,较为传统的处理方式仍为焚烧或填埋,对生态环境造成的破坏程度难以估量,而废旧回收端是通过物理回收的方式,粉碎后作为填充料应用于木板材等低端产品,且回收占比体量微不足道。针对上述问题,研究领域从化学回收端已展开相关的研究探索。

2、目前,对于聚氨酯泡沫化学回收处理已有相关进展介绍。cn113292700a公开了一种采用组合醇降解方法回收废旧聚氨酯硬泡的方法,其采用多元醇改性剂、醇解剂和助醇解剂混合作为原料;该发明提供的方法虽然工艺流程可行,但原料的成本较高,且并未提及针对不同比例废旧硬泡原料的工业化预处理方法,不具备原料配比灵活的调配性。cn106433431a公开了一种再生利用废旧聚氨酯泡沫的隔热材料及其制备方法,但是该发明提供的方法得到的产品中废旧聚氨酯泡沫的占比较低,可回收利用空间受限,并未实现多产业链循环再生。cn113896880a公开了一种废旧硬质聚氨酯泡沫回收制备聚醚多元醇的方法,该发明提供的方法同样并未针对高占比废旧硬泡再生聚醚多元醇生产工艺进行研究,且由于废旧聚氨酯泡沫中不可避免的会存在类似金属、塑料、粉尘等灰分杂质,这些杂质在化学回收过程很难降解,严重影响最终再生产品的性能稳定性。

3、因此,开发一种适用范围宽且高效地利用废旧聚氨酯硬泡制备再生聚醚多元醇的方法,仍是本领域急需解决的技术问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种利用废旧聚氨酯硬泡制备再生聚醚多元醇的方法及其应用,所述方法适用于不同比例的废旧硬泡原料,且采用所述方法制备得到的再生聚醚多元醇中残余的溶解剂、催化剂及副产物胺类物质较少,进而可完全替代石油基聚醚多元醇,直接作为制备聚氨酯硬质泡沫材料的原料之一,同时能保证制备得到的聚氨酯硬质泡沫材料兼具优异的压缩强度和隔热性能,实现了聚氨酯泡沫制品的绿色循环利用。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种利用废旧聚氨酯硬泡制备再生聚醚多元醇的方法,所述方法包括如下步骤:

4、(1)将废旧聚氨酯硬泡经预处理提纯,得到精制聚氨酯硬泡;

5、(2)将步骤(1)得到的精制聚氨酯硬泡、溶解剂和催化剂进行溶解反应,过滤除渣后脱除部分溶解剂,得到溶解产物;

6、(3)将步骤(2)得到的溶解产物和改性剂进行改性反应,加入中和剂和吸附剂,中和后进行脱水,得到所述再生聚醚多元醇。

7、本发明提供的方法,首先对废旧聚氨酯硬泡进行预处理提纯,预处理提纯处理可以有效降低废旧聚氨酯硬泡中的含渣量,使得到的精制聚氨酯硬泡具有适宜的固体粒径,较低的水分和杂质含量以及较高的有效成分含量;同时在精制聚氨酯硬泡、溶解剂和催化剂的溶解反应结束后先脱除部分溶解剂,进而可有效提升溶解产物中的再生聚醚多元醇的占比,使得后续经改性、中和、吸附以及脱水后得到的再生聚醚多元醇中残留的溶解剂、催化剂以及副产物胺类物质的含量较低。

8、优选地,步骤(1)所述预处理提纯的方法包括均一化粗筛、风选脱重、干燥脱水、细筛除尘、锤片式破碎和风选提纯的步骤。

9、优选地,所述均一化粗筛具体包括双轴撕碎、涡流散料和一级圆滚筛的步骤;其中,一级圆滚筛可以脱除粒径大于50mm的杂质。

10、优选地,所述风选脱重为z型风选脱重和/或w型风选脱重。

11、优选地,所述细筛除尘为二级圆滚筛,二级圆滚筛可以收集粒径小于3mm的细粉。

12、优选地,所述风选提纯为z型风选提纯和/或w型风选提纯。

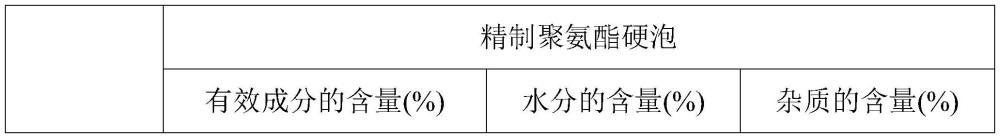

13、优选地,步骤(1)所述精制聚氨酯硬泡中有效成分的质量百分含量高于85%,例如86%、87%、88%、89%或90%等。

14、在本发明中,所述“有效成分”指的是含氨基甲酸酯基的聚合物,即去除了小分子物质(包括水)以及灰分等不溶于溶解剂的杂质后剩余的部分。

15、优选地,步骤(1)所述精制聚氨酯硬泡中水分的质量百分含量低于1%,例如0.9%、0.7%、0.5%、0.3%或0.1%等,进一步优选为不高于0.5%。

16、优选地,步骤(1)所述精制聚氨酯硬泡中杂质的质量百分含量低于15%,例如13%、11%、9%、7%或5%等,进一步优选为不高于8%。

17、在本发明中,所述“杂质”指的是不溶于溶解剂的包括塑料、金属以及粉尘等无效成分,主要以固体渣形式存在的物质。

18、优选地,步骤(1)所述精制聚氨酯硬泡的固体粒径为1~20mm,例如2mm、4mm、6mm、8mm、10mm、12mm、14mm、16mm或18mm等,进一步优选为3~10mm。

19、在本发明中,所述“粒径”均指的是平均粒径。

20、优选地,步骤(2)所述溶解剂包括乙二醇、1,2-丙二醇、1,3-丙二醇、二聚乙二醇、丙三醇、二聚丙二醇或1,4-丁二醇中的任意一种或至少两种的组合。

21、优选地,步骤(2)所述催化剂包括碳酸钠、碳酸钾、[cu(nh3)4](oh)2、三乙胺、二乙醇胺、醇胺类碱、氢氧化季铵碱、氢氧化钠、氢氧化钾,无机碱或有机碱改性的ts-1钛硅分子筛中的任意一种或至少两种的组合,进一步优选为无机碱或有机碱改性的ts-1钛硅分子筛。

22、作为本发明的优选技术方案,优选无机碱或有机碱改性的ts-1钛硅分子筛作为催化剂,所述无机碱或有机碱改性的ts-1钛硅分子筛作为催化剂能够兼具催化剂和助滤剂的功能,相比于其他种类的催化剂,可有效提升溶解剂的溶解速率,并可提升过滤除渣过程的过滤速率,进而有效提升了制备再生聚醚多元醇的生产效率。

23、优选地,步骤(2)所述精制聚氨酯硬泡、溶解剂和催化剂的质量比为(100~1500):(50~500):(1~10)。

24、其中,所述精制聚氨酯硬泡和溶解剂的质量比可以为200:100、300:100、400:100、500:100、700:100、900:100、1100:100或1300:100等。

25、所述精制聚氨酯硬泡和催化剂的质量比可以为200:5、400:5、600:5、800:5、1000:5、1200:5或1400:5等。

26、优选地,步骤(2)所述溶解反应和过滤除渣的过程中还添加有助滤剂。

27、在本发明中,如果选择无机碱或有机碱改性的ts-1钛硅分子筛作为催化剂,由于其同时具备助滤作用,则可以不再添加助滤剂。

28、优选地,所述助滤剂包括硅藻土和/或纤维素。

29、优选地,步骤(2)所述溶解反应的温度为160~230℃,例如170℃、180℃、190℃、200℃、210℃或220℃等。

30、优选地,步骤(2)所述溶解反应的时间为3~6h,例如3.5h、4h、4.5h、5h或5.5h等。

31、优选地,步骤(2)所述溶解反应的压力为常压。

32、在本发明中,步骤(2)所述溶解反应结束后得到的是含渣中间产物,所述含渣中间产物的粘度低于3500cp(25℃),滤渣的质量百分含量低于15%,以满足后续过滤除渣的工业化要求。

33、优选地,步骤(2)所述脱除部分溶解剂的压力为-50~-95kpag,例如-55kpag、-60kpag、-65kpag、-70kpag、-75kpag、-80kpag、-85kpag或-90kpag等。

34、优选地,步骤(2)所述脱除部分溶解剂的温度为145~185℃,例如150℃、155℃、160℃、165℃、170℃、175℃或180℃等。

35、优选地,步骤(2)所述脱除部分溶解剂的时间为2~3h,例如2.2h、2.4h、2.6h、2.8h或3h等。

36、优选地,步骤(2)所述溶解产物中溶解剂的质量百分含量低于5%,例如4.5%、4%、3.5%、3%、2.5%或2%等,采用气相色谱仪分析得到。

37、优选地,步骤(2)所述脱除部分溶解剂中溶解剂的脱除比例为50~90%,指的是脱除的溶解剂的质量占溶解反应过程中加入的溶解剂的质量百分含量,例如60%、70%、80%或90%等。

38、优选地,步骤(2)所述溶解产物的粘度低于1000cp(80℃),例如900cp、800cp、700cp、600cp或500cp等。

39、优选地,步骤(3)所述改性剂包括环氧乙烷、环氧丙烷、1,2-环氧丁烷或1,4-环氧丁烷中的任意一种或至少两种的组合。

40、优选地,步骤(3)所述溶解产物和改性剂的质量比为(5~100):10,例如10:10、20:10、40:10、60:10或80:10等。

41、优选地,步骤(3)所述改性反应的温度为100~130℃,例如105℃、110℃、115℃、120℃或125℃等,进一步优选为110~125℃。

42、优选地,步骤(3)所述改性反应的时间为3~6h,例如3.5h、4h、4.5h、5h或5.5h等。

43、优选地,步骤(3)所述中和剂包括甲酸、乙酸、乙二酸或磷酸中的任意一种或至少两种的组合。

44、优选地,步骤(3)所述吸附剂包括硅酸镁、硅酸铝、硅藻土、氧化铝或分子筛中的任意一种或至少两种的组合。

45、优选地,步骤(3)所述中和后体系的ph值为6~8,例如6.2、6.4、6.5、6.8、7、7.2、7.4、7.6或7.8等。

46、优选地,步骤(3)所述吸附剂吸附后催化剂的残留量低于50ppm,例如40ppm、30ppm、20ppm或10ppm等。

47、优选地,所述步骤(1)至步骤(2)输送的过程采用盘片式管链机输送物料。

48、优选地,所述盘片式管链机的盘片为改性聚酰胺盘片。

49、作为本发明的优选技术方案,选择改性聚酰胺作为盘片式管链机的盘片材质,可有效消除静电,实现可变频控制不同工序对物料输送速度的要求,并在工业化应用中消除粉尘燃爆风险。

50、作为优选技术方案,所述方法包括如下步骤:

51、(1)将废旧聚氨酯硬泡依次经均一化粗筛、风选脱重、干燥脱水、细筛除尘、锤片式破碎和风选提纯,得到精制聚氨酯硬泡;所述精制聚氨酯硬泡中有效成分的质量百分含量高于85%、水分的质量百分含量低于1%、杂质的质量百分含量低于15%,且所述精制聚氨酯硬泡的固体粒径为1~20mm;

52、(2)在160~230℃及常压的条件下,按质量比(100~1500):(50~500):(1~10)将步骤(1)得到的精制聚氨酯硬泡、溶解剂和催化剂反应3~6h,然后过滤除渣,最后在-50~-95kpag以及145~185℃下脱除部分溶解剂2~3h,得到溶解剂的质量百分含量低于5%以及粘度低于1000cp的溶解产物;

53、(3)在100~130℃下,将步骤(2)得到的溶解产物和改性剂按照质量比为(5~100):10进行改性反应3~6h,加入中和剂调节体系的ph值为6~8,加入吸附剂吸附催化剂,再经脱水后得到所述再生聚醚多元醇。

54、第二方面,本发明提供一种再生聚醚多元醇,所述再生聚醚多元醇通过如第一方面所述的方法制备得到。

55、优选地,所述再生聚醚多元醇中绿色循环成分的质量百分含量高于80%,例如82%、84%、86%、88%或90%等。

56、在本发明中,所述“绿色循环成分”指的是废旧聚氨酯硬泡中的有效成分,即可溶解在溶解剂中的物质,从产业链下游循环再利用,通过化学回收的技术方案可再次转化为上游原材料的部分。

57、优选地,所述再生聚醚多元醇的数均分子量为600~3000,例如800、1000、1400、1800、2200或2600等。

58、优选地,所述再生聚醚多元醇的粘度为100~1000cp(80℃),例如200cp、400cp、600cp或800cp等。

59、优选地,所述再生聚醚多元醇的羟值为450~550mgkoh/g,例如460mgkoh/g、470mgkoh/g、480mgkoh/g、490mgkoh/g、500mgkoh/g、510mgkoh/g、520mgkoh/g、530mgkoh/g或540mgkoh/g等。

60、优选地,所述再生聚醚多元醇的胺值为0.1~1mgkoh/g,例如0.2mgkoh/g、0.4mgkoh/g、0.6mgkoh/g或0.8mgkoh/g等。

61、优选地,所述再生聚醚多元醇的ph值为6.5~7.5,例如6.6、6.7、6.8、6.9、7、7.1、7.2、7.3或7.4等。

62、优选地,所述再生聚醚多元醇中水分的质量百分含量为100~1000ppm,例如200ppm、400ppm、600ppm或800ppm等。

63、第三方面,本发明提供一种聚氨酯硬泡材料,所述聚氨酯硬泡材料采用如第二方面所述的再生聚醚多元醇制备得到。

64、优选地,所述聚氨酯硬泡材料的压缩强度为210~350kpa,例如220kpa、240kpa、260kpa、280kpa、300kpa、320kpa或340kpa等。

65、优选地,所述聚氨酯硬泡材料的表观密度为25~50kg/m3,例如27kg/m3、29kg/m3、31kg/m3、33kg/m3、35kg/m3、37kg/m3、39kg/m3、41kg/m3、43kg/m3、45kg/m3或47kg/m3等。

66、优选地,所述聚氨酯硬泡材料的导热系数为0.018~0.025w/(m·k),例如0.019w/(m·k)、0.02w/(m·k)、0.021w/(m·k)、0.022w/(m·k)、0.023w/(m·k)或0.024w/(m·k)等。

67、优选地,所述聚氨酯硬泡材料的闭孔率为98~99%,例如98.2%、98.4%或98.6%等。

68、相对于现有技术,本发明具有以下有益效果:

69、本发明提供的利用废旧聚氨酯硬泡制备再生聚醚多元醇的方法首先通过预处理提纯得到精制聚氨酯硬泡,然后利用溶解剂将所得精制聚氨酯硬泡进行溶解,并脱除部分溶解剂得到溶解产物,最后对溶解产物进行改性、中和和脱水,得到所述再生聚醚多元醇;所述方法通过预处理提纯以及脱除部分溶解剂的步骤,有效提升了废旧聚氨酯硬泡中有效成分的占比,使得到的再生聚醚多元醇中残留的溶解剂和催化剂较低,且胺类副产物较低,进而后续发泡成型后得到的聚氨酯硬泡材料能够兼具优异的压缩强度和隔热性能。

- 还没有人留言评论。精彩留言会获得点赞!