一种粗苯加氢工艺的制作方法

本发明属于煤化工,具体涉及一种粗苯加氢工艺。

背景技术:

1、焦化粗苯是焦炭生产过程中的副产品,是一种重要的化工原料,可用于生产染料、医药、消毒剂、炸药和人造纤维等。由于粗苯中含有多种杂质,尤其是硫化物含量较高,必须经过精制才能用于化学品的生产。随环保要求的日益提高,我国粗苯精制工艺已从传统的酸洗法转变为加氢精制法。在现有的粗苯加氢精制技术中,低温加氢工艺既可得到优质的三苯产品,又可解决环境污染问题,且具有生产操作条件简单、设备材料要求低、经济效益好等优点,因此在国内得到广泛的应用。

2、专利cn101967078a 公开了一种粗苯加氢精制方法。该方法将粗苯经脱重芳烃处理后,利用粗苯轻馏分进行两段加氢,在加氢反应器中进行的是以气相为主的反应。该反应过程需要大量的氢气循环,反应氢耗和能耗较高,而且脱除的重芳烃需要另行加工。

3、专利cn101519338a公开了一种粗苯三段加氢工艺,是将粗苯经预分离脱除c9以上的重组分后,再在低温低压条件下,依次进行一段、二段(230~290℃)和三段加氢(220~315℃)处理,从而脱除不饱和烃及其它杂质。该方法要求加氢前预分离脱除重苯类物质,且未提及一段低温预加氢反应的具体条件,同时该专利的实施例数据显示,该专利二段加氢工序需要在较高温度下才能实现,例如 285℃左右,而且脱除的重苯需要另行加工。

4、专利cn101028985a公开了一种粗苯加氢方法,原料不需预处理,通过向全馏分粗苯原料中掺入一定比例的常三线油,以此降低原料中易结焦的不饱和化合物含量,以达到减缓粗苯加氢过程中的结焦速度,但该方法无法从根本上解决粗苯加氢过程中易结焦的问题,而且稀释油的加入降低了装置的处理能力,不利于企业的经济效益。

5、专利cn103910596a公开了一种全馏分粗苯加氢方法及催化剂,是通过微粒子发生器和静态混合器,将粗苯和氢气混合成直径0.1~20μm均匀的微粒子态,然后在还原态金属催化剂的作用下经行一段、二段预加氢,接着在硫化态催化剂作用下进行三段预加氢、四段主加氢。该专利提供了一种粗苯全馏分加氢工艺,且通过四段加氢,能较好的解决粗苯加氢过程中的结焦问题,但是该工艺采用四段加氢且要使用用两个具有特质磁性的微粒子发生器,造成工艺流程长,工业应用设备复杂等缺点;此外该工艺一段、二段预加氢所用催化剂为还原态,极易在粗苯高硫氛围中失活。

6、由此可见,为了保证粗苯加氢装置的长周期运转,目前主流的粗苯加氢技术均首先要对粗苯原料进行预脱重处理,将得到的轻苯作为加氢原料,造成了重苯组分的浪费,且脱重过程中先加热再降温,造成能耗增加。而粗苯全馏分加氢工艺方面,大多只能实现延缓粗苯加氢过程的结焦速度,而无法从根本上解决粗苯结焦的问题。专利cn103910596a所提供公艺虽然能解决粗苯加氢过程中的结焦问题,但存在工艺流程长,设备要求复杂等缺点,并且为了追求低温活性使用还原态催化剂,在粗苯高硫的情况下部可避免的存在催化剂使用寿命短的缺点。

技术实现思路

1、本发明的目的在于针对上述不足,提供一种粗苯加氢工艺,该方法无需对粗苯进行脱重处理,粗苯中的重组分得到有效利用,产品附加值提高,通过三段加氢工艺及配套的特定催化剂,保证了加氢产品总硫、总氮均小于0.5mg/kg,并且芳烃损失率控制在0.5%以内,同时也解决了粗苯加氢过程中易结焦的问题,延长了装置的运行周期。

2、本发明的目的是通过如下技术方案实现的:

3、一种粗苯加氢工艺,包括以下步骤:

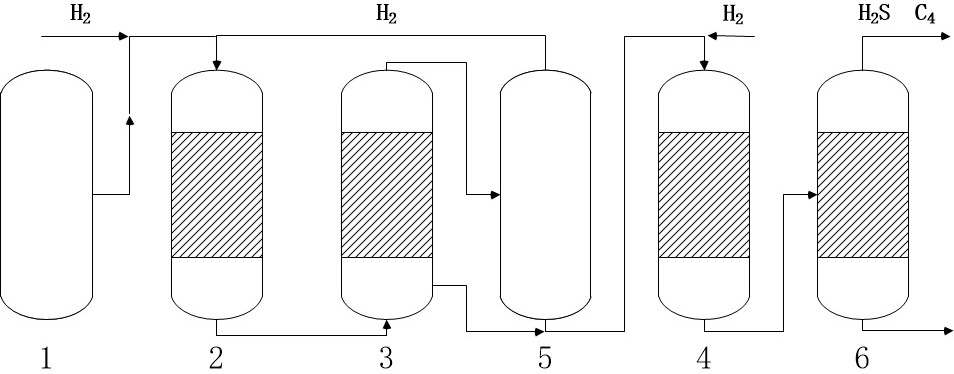

4、s1、粗苯原料从缓冲罐1采出,混合氢气后自上而下进入一段加氢反应器2,吸附脱除粗苯原料中的胶质及固体杂质,同时加氢脱除苯乙烯、双烯烃等不饱和物;一段反应条件为温度80~140℃,压力2.5~3.5mpa,空速1.0~2.0h-1,氢油体积比400~600:1,出口苯乙烯小于0.3%,双烯烃小于0.5gi2/100g油。

5、s2、一段加氢产物经加热后,自下而上进入二段加氢反应器3,二段加氢反应器下部设有气液分离器,进入二段加氢反应器的原料在该气液分离器中分为气相组分和液相组分。气相组分通过催化剂床层,加氢脱除粗苯中剩余的苯乙烯、双烯烃以及部分单烯烃,然后进入气液分离器5,其液相组分则从二段加氢反应器3的塔底排出进入三段加氢反应器4,避免重组分进入二段催化剂床层,造成二段催化剂的结焦,加速失活;二段反应条件为温度170~200℃,压力2.5~3.5mpa,空速0.5~1.0h-1,氢油体积比400~600:1,出口苯乙烯小于0.05%,双烯烃小于0.1gi2/100g油,单烯烃脱除率大于60%。

6、s3、气液分离器5塔顶氢气返回至一段加氢反应器2进口循环使用,气液分离器5塔底油与氢气、二段加氢反应器3塔底液相组分混合后,自上而下进入三段加氢反应器4,加氢脱除粗苯中的硫、氮杂质;三段反应条件为温度260~330℃,压力3.0~5.0mpa,空速0.5~1.0h-1,氢气的补入量,为加氢脱硫、脱氮所需氢气量的1.1~1.3倍,出口总硫小于0.5mg/kg,总氮小于0.5mg/kg,总芳烃损失率小于0.5%。

7、s4、三段加氢的产物进入汽提塔6,汽提塔6塔顶排出的含硫化氢、c4以下组分的气体进入尾气处理系统,塔底的产品依次经过蒸馏、溶剂萃取和精馏常规过程得到非芳烃、苯、甲苯和二甲苯。

8、上述粗苯加氢工艺,一段加氢所用催化剂为niw催化剂,以重量百分比计,nio含量12~15%,wo3含量3~4%,余量为al2o3载体。根据粗苯原料中固体杂质含量不同,如硅、钒、铁、铜等杂质含量超标时,可以在niw催化剂上层装填部分脱硅剂、脱金属剂用于保护niw催化剂。二段加氢所用催化剂为nimo催化剂,以重量百分比计,nio含量3~5%,moo3含量14~18%,余量为al2o3-mgo复合载体。三段加氢所用催化剂为nimo催化剂,以重量百分比计, nio含量3~5%,moo3含量12~15%,余量为al2o3-mgo-hy-zro2复合载体,该al2o3-mgo-hy-zro2复合载体,是在通入饱和水的条件下,在空气中900~1100℃焙烧3~5h得到一种复合氧化物。

9、本发明的有益效果是:

10、(1)实现了粗苯的全馏分的加氢,无需对粗苯进行脱重处理,粗苯中的重组分得到有效利用,产品附加值提高。

11、(2)采用三段加氢工艺,一段与二段加氢均作为预加氢,能很好的实现低温下的逐级加氢饱和。在80~140℃低温下,一段加氢将最容易结焦的双烯烃、苯乙烯等饱和,然后在170~200℃下在将环戊烯、茚等单烯烃饱和,相比目前常见的190~230℃预加氢温度有了很大降低,使得催化剂具有更长的使用寿命。

12、(3)二段加氢反应器采用下进上出,并且下部设有气液分离器,一段加氢产物经加热后从二段加氢反应器底部进入,气相组分通过催化剂床层,加氢脱除粗苯中的剩余的苯乙烯、双烯烃以及部分单烯烃,液相组分则从二段加氢反应器3的塔底排出进入三段加氢反应器4。粗苯重组分中含有双环戊二烯多聚体类的大分子胶质较多,由于分子量过大,该类物质很难进入粗苯加氢催化剂的孔道中进行加氢饱和,会覆盖在催化剂表面,在高温下聚合、结焦,最后生产积碳,造成催化剂失活。因此粗苯加氢一般会在加氢前进行脱重处理,将重组分外排,以保护加氢催化剂活性。本发明专利则利用二段加氢下进上出的工艺,在二段反应中将重组分分离,气相轻组分进入催化剂床层,液相重组分进入装填有特定催化剂的三段加氢反应器进行加氢。既避免了重组分对二段催化剂的毒害,造成催化剂快速失活;又利用二段反应进口原料的自身的热量对其进行了轻重分离,避免了常规加氢前进行脱重处理,先加热分离,再降温回流进后续工段的操作,大大降低了装置能耗。

13、(4)三段加氢所用催化剂为nimo催化剂,以重量百分比计, nio含量3~5%,moo3含量12~15%,余量为al2o3-mgo-hy-zro2复合载体,该载体是在通入饱和水的条件下,在空气中900~1100℃焙烧3~5h得到一种复合氧化物。本发明在载体中加入一定量的hy分子筛,900~1100℃的焙烧是在饱和水蒸气条件下进行的,相比与空气气氛中焙烧,氧离子在氧化铝表面的移动增加,粒子烧结和长大能更迅速的进行,使得到的载体孔径分布集中于更大的孔径,孔容更大,有利于粗苯中重组分大分子类物质进入催化剂活性中心孔道中;此外hy分子筛是一类性能优良的加氢裂化催化剂,能将重质烃裂解成小分子烃类物质,因此本发明提供的nimo/al2o3-mgo-hy-zro2催化剂对粗苯中重组分具有优异的加氢活性。另一方面由于经过高温下的水热处理,使得载体中的hy分子筛裂化活性降低,在保证大分子胶质有一定裂解加氢的情况下,避免了加氢过程中芳烃过度的裂化,保证了芳烃收率。通过zr助剂的修饰,可使zr中心的部分d电子转移到mo中心的周围,促进了mo的还原,增加了mo活性中心的数量,从而提高催化剂加氢活性。mg的修饰,使得载体呈弱酸性,可有效减少加氢过程中烯烃的聚合结胶,增强了催化剂的抗积碳能力,延长了催化剂运行周期。

14、(5)三段加氢反应器氢气的补入量,为加氢脱硫、脱氮所需氢气量的1.1~1.3倍,控制氢气补入量是因为三段加氢催化剂载体中加入了hy分子筛,虽然经过高温水热处理,降低了其酸性,但其相较常规al2o3负载的加氢催化剂依旧具有更强的加氢饱和性,并且本专利使用加氢饱和性更强的镍钼活性组分,如果氢气补入量过大,芳烃损失率会偏高,造成芳烃收率下降,因此针对三段加氢使用的nimo/al2o3-mgo-hy-zro2催化剂的特点,采用通过控制氢气的补入量,降低加氢过程中芳烃的损失,以保证加氢后总芳烃损失率小于0.5%,同时也能满足全馏分粗苯加氢产品质量的要求,以保证总硫小于0.5mg/kg,总氮小于0.5mg/kg。

- 还没有人留言评论。精彩留言会获得点赞!