阻燃不饱和聚酯树脂组合物及其制备方法与流程

本发明属于不饱和聚酯树脂,尤其涉及阻燃不饱和聚酯树脂组合物及其制备方法。

背景技术:

1、目前,不饱和聚酯树脂基体表现出高度易燃性。工业上主要采用添加大量的氢氧化铝(50wt%)或微晶纤维(30wt%)等商业阻燃剂来改善其阻燃性能。但是这种方法存在添加剂用量高、相容性差导致机械性能下降、阻燃效果随时间衰减等问题。

2、针对上述弊端,开发新型阻燃体系成为亟待解决的问题。目前一些新型溴/磷聚合物被开发用作为阻燃剂,这克服了迁移问题,但仍存在阻燃效率不高、制备过程产生卤代烃污染等缺点。因此,开发高效、环保的阻燃剂仍需广泛而深入的研究工作。

技术实现思路

1、本发明提供阻燃不饱和聚酯树脂组合物及其制备方法,本发明采用聚合物分子设计的思路,通过构建不同主链和侧链结构的磷/硫聚合物阻燃剂,在保证其自身热稳定及与基体兼容性的前提下,释放气体物种抑制燃烧反应进行;同时,固相残余生成磷酸/磺酸盐类,共同发挥协同阻燃作用;这克服了现有阻燃剂的缺点,实现了低添加量下优异的阻燃性。

2、本发明是这样实现的,阻燃不饱和聚酯树脂组合物,包括以下按重量份计算的各组分:

3、不饱和聚酯树脂:80-100份;

4、阻燃高分子添加剂:0.5-1份;

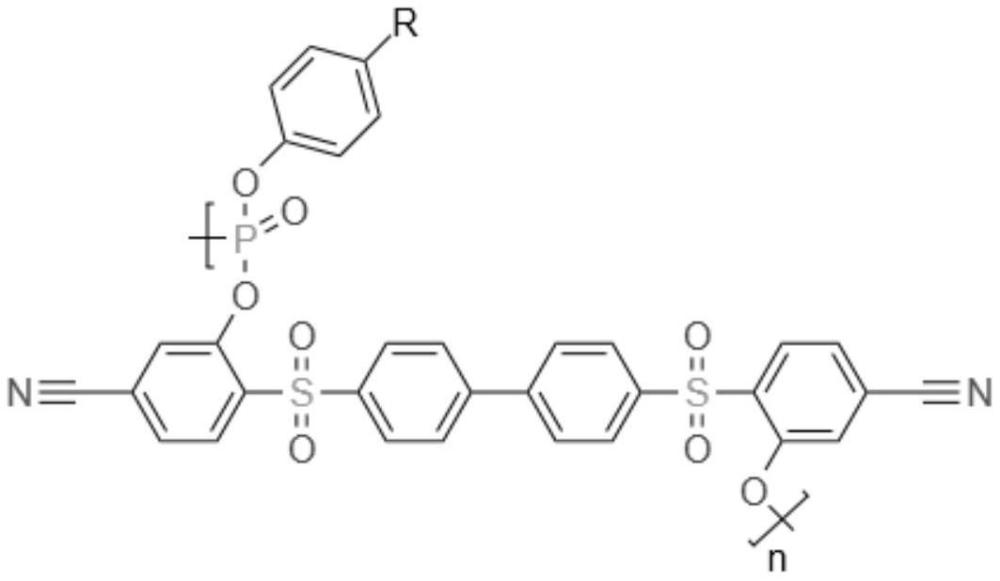

5、所述阻燃高分子添加剂的结构式如下:

6、

7、其中n为正整数,r为甲氧基或者乙氧基。

8、上述阻燃高分子添加剂,采用了以下的设计思路:

9、气相阻燃机理:(1)磺酰基可以释放so2气体,稀释可燃气体,抑制火焰传播。(2)苯甲腈基团在高温下可以释放氮气,也具有稀释效应。(3)+3价三氧基磷酸酯结构裂解会生成磷氧自由基,可以捕获氢自由基。

10、固相阻燃机理:(1)磺酰基裂解后生成的磺酸盐可以促进材料形成炭层。(2)三氧基磷酸酯结构同样可以在高温下催化材料生成炭化层。

11、微观机理:联苯结构使得整个聚合物具有一定刚性,这有利于在燃烧过程中形成隔热层。

12、上述阻燃高分子添加剂具有以下技术效果:(1)阻燃性能突出,可能可以实现低添加量高阻燃效果;(2)由于多种协同气相和固相阻燃机理,阻燃稳定性会更好;(3)引入刚性结构后材料力学性能也可能得到改善。

13、所述阻燃高分子添加剂的制备按如下反应式进行:

14、

15、具体步骤如下:

16、首先将单体b(0.11摩尔)和三乙胺(0.2摩尔,20.24克)分散在200毫升二氯甲烷中;然后,将单体a(0.1摩尔)和50毫升二氯甲烷的混合溶在室温下滴加到单体b中,将体系加热至60℃,磁力搅拌并冷凝回流24小时,将混合体系中的二氯甲烷干燥后,剩余的固体混合物用水洗并过滤,用稀盐酸、碳酸氢钠、氯化钠水溶液和去离子水多次洗涤和过滤,以除去盐酸三乙胺,最后,在60℃°真空干燥,得到所述阻燃高分子添加剂。

17、所述单体b的制备按如下反应式进行:

18、

19、具体步骤如下:

20、步骤1.在50ml圆底烧瓶中,将4-氟-3-甲氧基苯甲腈(865mg,5.73mmol)和碳酸钾(872mg,6.31mmol)悬浮在dmf(10ml)中,得到黄色悬浮液;然后添加4-溴苯硫醇(0.654ml,6.02mmol)并将反应混合物在70℃加热18小时;将反应混合物倒入水中,过滤固体,用水和少量二异丙基醚洗涤,然后真空干燥,得到1.78g 4-((4-溴苯基)硫基)-3-甲氧基苯甲腈,浅黄色固体(收率:97%);

21、步骤2.向4-((4-溴苯基)硫基)-3-甲氧基苯甲腈(1.32g,4.12mmol)在dcm(15ml)中的溶液中缓慢添加m-cpba(2.84g,16.5mmol);将反应混合物在室温下搅拌2小时,然后将反应混合物溶解在etoac(300ml)中,并用2×150ml水洗涤有机物,然后用1×150ml饱和盐水溶液洗涤;然后分离有机物并干燥(mgso4),然后浓缩至干;然后将粗品通过快速柱色谱法纯化,用10-90%etoac/pe洗脱;然后真空浓缩至干,获得4-((4-溴苯基)磺酰基)-3-甲氧基苯甲腈1.24g,收率为85.6%;

22、步骤3.用n2冲洗三颈500ml圆底烧瓶并加入250ml无水thf和镁屑(5.0g,206mmol),添加1,2-二溴乙烷(2ml,2mmol)以活化mg;向反应混合物中加入4-((4-溴苯基)磺酰基)-3-甲氧基苯甲腈(36.6g,104mmol)并回流2小时;向反应混合物中加入zncl2(14.0g,100mmol)并搅拌30分钟;在已用n2吹扫的单独的1-l schlenk烧瓶中,依次添加以下试剂制备ni催化剂:250ml无水thf、ni(acac)2(1.3g,5mmol)、pph3(5.25g,20mmol)、4-((4-溴苯基)磺酰基)-3-甲氧基苯甲腈(26.4g,75mmol)和dibal(1m甲苯溶液,5ml,5mmol);在25℃下搅拌1小时内;将第一个烧瓶的内容物通过套管添加至含有ni催化剂的烧瓶中,并将合并的混合物回流16-18h;将反应混合物冷却,用冰淬灭并使用旋转蒸发器浓缩至棕色淤渣;将该固体依次用100ml 1n hcl处理3次并用100ml乙醚处理3次;将合并的乙醚层用100ml 1n naoh洗涤3次,用100ml盐水洗涤3次,并用100ml水洗涤2次;使用旋转蒸发器浓缩乙醚层,得到棕褐色沉淀;将棕褐色沉淀物用200ml热己烷萃取6次,冷却后得到22.87g 4,4'-([1,1'-联苯]-4,4'-二磺酰基)双(3-甲氧基苯甲腈),为白色晶体(56%);

23、步骤4.在-45℃,氩气气氛下,将4,4'-([1,1'-联苯]-4,4'-二磺酰基)双(3-甲氧基苯甲腈)(1.63g,3mmol)的二氯甲烷(35ml)溶液滴加至1m bbr3二氯甲烷溶液(15.9ml,15.9mmol)中,将混合物在相同温度下搅拌20分钟并在室温下搅拌20小时;将混合物用水(100ml)稀释并用乙酸乙酯(3×100ml)萃取;收集有机层,用盐水(3×100ml)洗涤,干燥并真空蒸发,得到粗产物,将其通过柱色谱法(乙酸乙酯/氯仿1:2作为洗脱剂)纯化,得到4,4'-([1,1'-联苯]-4,4'-二磺酰基)双(3-羟基苯甲腈)1.05克(68%)。

24、所述单体a制备按如下反应式进行:

25、

26、具体步骤如下,在-78℃、氮气环境下,将干三乙胺(4.2毫升,30毫摩尔)和对甲氧基苯酚(3.72克,30毫摩尔)在100毫升干乙醚中滴加到含有三氯氧磷(2.80毫升,30毫摩尔)的干乙醚(50毫升)的搅拌溶液中;加入后,反应混合物在室温下缓慢升温并搅拌一小时;减压除去溶剂,得到粗产物(6.65克,92%),为油状。

27、所述单体a制备按如下反应式进行:

28、

29、具体步骤如下:

30、具体步骤如下,在-78℃、氮气环境下,将干三乙胺(4.2毫升,30毫摩尔)和对甲氧基苯酚(3.72克,30毫摩尔)在100毫升干乙醚中滴加到含有三氯氧磷(2.80毫升,30毫摩尔)的干乙醚(50毫升)的搅拌溶液中;加入后,反应混合物在室温下缓慢升温并搅拌一小时;减压除去溶剂,得到粗产物(7.11克,93%),为油状。

31、上述的阻燃不饱和聚酯树脂组合物的制备方法,将所述不饱和聚酯树脂和阻燃高分子添加剂在220~230℃的条件下熔融共混制得所述的阻燃不饱和聚酯树脂组合物。

32、与现有技术相比,本技术实施例主要有以下有益效果:

33、1.显著的阻燃协同效应:阻燃聚合物的气相和固相作用,与不饱和聚酯树脂本身易燃的特点协同,使阻燃性能大大增强,可能实现低添加量高阻燃效果。

34、2.机械性能改善:阻燃聚合物中引入的联苯基团,会提升材料的整体刚性,有利于形成紧密的隔热层,从而增强力学性能。

35、3.加工性能优异:阻燃聚合物分子量适中,熔点也不高,可以很好均匀分散在不饱和聚酯树脂中,并不会降低其可加工性。

36、4.耐候性增强:阻燃聚合物中芳香基、磺酰基等类似基团的引入,提高了材料的耐光热稳定性,使用寿命更长。

37、5.阻燃稳定性提升:多种不同的气相和固相阻燃作用协同效应,使得材料的阻燃性较单一机理时更稳定,不易随时间减弱。

38、6.磺酰基的加入增加了聚合物主链的极性,这有利于与极性基团较多的不饱和聚酯发生偶极互作用或氢键作用,增强了两者界面相容性,改善了阻燃剂在基体中的分散效果;三氧基磷酸酯侧基的极性也有助于与不饱和聚酯的界面结合,发挥协同固相阻燃效果;阻燃剂分子中芳香环结构的π轨道,可以通过π-π堆积效应增强与不饱和聚酯分子的π轨道之间的相互作用,有利于其均匀分散;此外,芳香环和不饱和聚酯都可在高温下发生自由基反应,这也是一种轨道间的相互作用,有利于协同阻燃;

39、7.三氧基磷酸酯结构中p原子的3d轨道可以与o的2p轨道发生超共轭,这增强了p-o键的离域性,使其易于在高温下发生均裂,产生磷基自由基发挥气相阻燃作用;磺酰基中s原子也可能发生类似的3d与o的2p超共轭,促进其裂解生成so2参与气相阻燃;三氧基磷酸酯中p原子属于第三周期元素,原子半径较小,与三个氧原子发生的配位效应增强,使p-o键长度缩短,也因此裂解所需的活化能降低,有利于在高温下发挥阻燃效果。

40、8.氰基与不饱和聚酯中的酯键可以形成偶极相互作用,有利于苯甲腈与树脂基体的界面结合;乙氧基苯/甲氧基苯可以通过甲氧基或者乙氧基与不饱和聚酯之间形成氢键相互作用,增强界面亲和;苯甲腈和乙氧基苯/甲氧基苯分子中的芳香环都可与不饱和聚酯的共轨道发生相互作用,优化电荷分布,达到稳定态;苯甲腈中氮原子的孤对电子轨道与不饱和聚酯的低空反键轨道间相互作用,达到电荷转移的稳定效应;乙氧基苯/甲氧基苯通过氢键形成的轨道杂化也使体系整体能量降低;上述各种键合作用都增强了总体系结构稳定性,抑制了聚合物链在高温下的氧化反应。

41、9.氰基与不饱和聚酯发生加成反应,这会消耗树脂中的部分双键,降低其可燃性,起到一定的阻燃作用;特别是高温下该反应会更加容易发生;乙氧基/甲氧基可以与不饱和聚酯中的羰基发生加成反应,这会使体系的连接度增加,促进交联网络的形成;这有利于在高温下结构维持稳定,不易软化和流动,抑制燃烧反应的继续进行;此外,上述反应都会消耗反应性基团,抑制不饱和聚酯本身的氧化降解,稳定高温下残余的炭化物,进一步增强阻燃效果;上述反应生成的连接基团还可促进两者界面结合,提高相容性。

42、10.该阻燃高分子添加剂的较高分子量使其可以直接用作添加剂,通过简单共混就可以制备阻燃复合材料,避免了传统小分子添加剂的阻燃性能衰减和基体相容性差等问题;该阻燃高分子添加剂的合成方法操作简单、条件温和,原料来源简单,适合大规模生产;该阻燃剂的添加量非常低,仅0.5-1份就可以使不饱和聚酯树脂复合材料达到ul-94v-0级阻燃标准,显示出优异的阻燃性能;由于与基体高度兼容,该阻燃剂的添加几乎不损害复合材料的力学性能;该阻燃剂的合成采用“先共聚后混合”的方法,只需要一次共聚反应,简化了操作过程,有利于储存运输。总体来说,两者组分协同作用,可以取得超过简单叠加的阻燃效果和力学性能。

- 还没有人留言评论。精彩留言会获得点赞!