一种微混合器与反应釜耦合连续合成酰基萘的方法与流程

本发明属于酰基萘合成,具体涉及一种微混合器与反应釜耦合连续合成酰基萘的方法。

背景技术:

1、2,6-萘二甲酸是制造聚酯纤维和绝缘材料的重要中间体,而2-甲基-6-酰基萘是制备2,6-萘二甲酸的重要原料。目前合成2-甲基-6-酰基萘大多以2-甲基萘为原料,酰氯为酰化剂,三氯化铝为路易斯酸催化剂,硝基苯为溶剂,在一定温度和常压下进行傅克酰基化反应。该傅克酰基化产物的选择性和收率与混合温度、反应温度、加料混合方式、反应物配比、反应时间等因素有关。

2、目前针对酰基化反应采用两类反应器,分别是间歇釜式反应器或连续微通道反应器。间歇釜式反应器具有设备简单,物料浓度较均匀,适用范围广泛,投资少的优点,但缺点是不适合放大连续混合生产,换热面积小,反应温度不易控制,产品质量不易稳定。连续微通道反应器具有传质、传热效率高,比表面高,可精确控温控,密闭性比较好,安全性高,污染小的优点,但缺点是有堵塞的风险,放大成本较高,操作较复杂。

3、针对反应原料混合方式而言,第一种方法为先将酰氯和三氯化铝溶于硝基苯溶剂中得到酰化滴加液,再将所得溶液滴加到含有2-甲基萘的硝基苯中。该混合方式酰氯与三氯化铝的硝基苯溶液中先形成酰基正离子中间体ch3ch2co+,然后将该液体低温间歇滴加或者连续与2-甲基萘溶液混合反应,ch3ch2co+与2-甲基萘会在动力学控制下立刻反应一段时间,生成主产物和异构体副产物。第二种方法为可以将2-甲基萘的硝基苯溶液反滴加到酰氯和三氯化铝的硝基苯溶液中进行反应。方法一的反应选择性(85.0%左右)远大于方法二(79.0%左右),这是因为方法二中2-甲基与大量的酰基正离子中间体ch3ch2co+动力学反应时间更长。

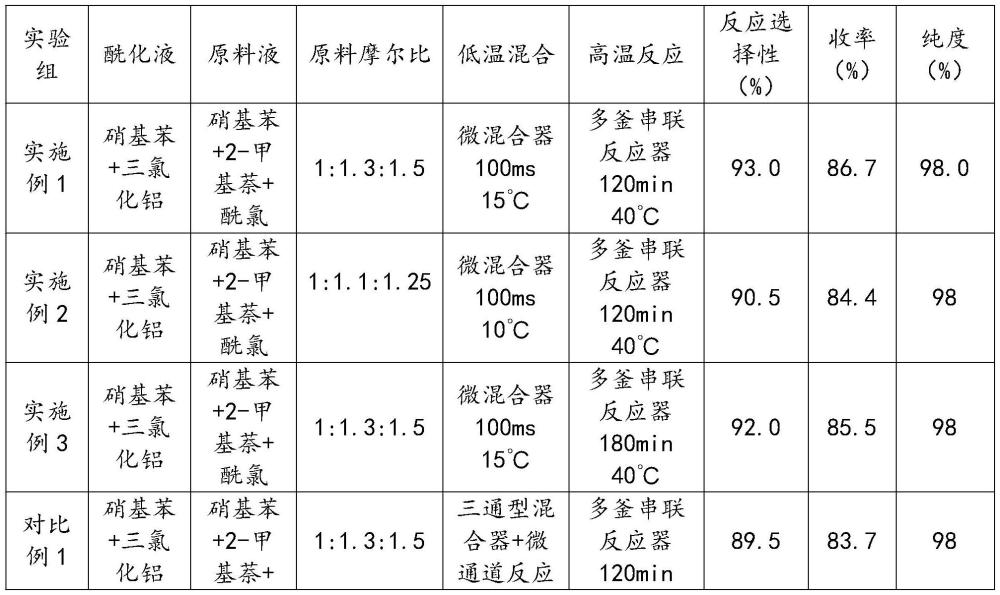

4、但是上述反应器和原料混合方法的反应产物选择性均未突破90.0%,选择性仍然较低,如何进一步提高2-甲基-6-酰基萘的反应产物选择性是本发明要解决的技术问题。

技术实现思路

1、本发明的目的是提供一种微混合器与反应釜耦合连续合成酰基萘的方法,以解决上述2-甲基-6-酰基萘的反应产物选择性较低,无法突破90%的问题。

2、为实现上述目的,本发明提供了一种微混合器与反应釜耦合连续合成酰基萘的方法,包括以下步骤:

3、(1)酰化液的配制

4、向硝基苯中加入无水三氯化铝,加热搅拌使无水三氯化铝溶解充分,抽滤后得到澄清均一溶液,即酰化液;

5、(2)原料液的配制

6、向硝基苯中加入2-甲基萘,再加入酰氯,混合均匀得到原料液;

7、(3)酰化反应

8、用计量泵分别吸取酰化液和原料液,将两种液体通过注射器注入三通型的微混合器中,混合后的总反应液从微混合器的通道出口流出,然后流入多釜串联反应器中,反应后得到酰化反应液,酰化反应液进行水解,精馏得到2-甲基-6-酰基萘。

9、优选的,步骤(1)和步骤(2)中2-甲基萘、酰氯、无水三氯化铝的摩尔比为1:1.1~1.3:1.25~1.5。

10、优选的,步骤(1)中的加热温度为45-55℃。

11、优选的,步骤(2)中的酰氯为乙酰氯或丙酰氯。

12、优选的,步骤(3)中酰化液的流速为395~405g/h,原料液的流速为300~310g/h。

13、优选的,步骤(3)中微混合器的混合时间为80~120ms,微混合器在恒温槽中控制温度为15℃。

14、优选的,步骤(3)中多釜串联反应器包括2-3个反应釜。

15、优选的,步骤(3)中多釜串联反应器的总停留时间为120~180min,控制温度为40℃。

16、优选的,步骤(3)中微混合器的内部体积为15l,混合通道尺寸为45×200um。

17、优选的,步骤(3)中2-甲基-6-酰基萘的反应选择性为90-95%。

18、因此,本发明采用上述结构的一种微混合器与反应釜耦合连续合成酰基萘的方法,具有以下有益效果:

19、(1)本发明采用微混合器与反应釜耦合反应器连续合成酰基萘,深度结合了2-甲基萘傅克酰化的反应机理和微混合器及连续釜式反应器的优点,通过减少动力学控制的产物的生成,提高热力学产物的生成来提高2-甲基-6-酰基萘的选择性和收率。

20、(2)本发明使用的微混合器具有传质传热效率高的特点,物料在连续流动下可快速移热,避免批处理反应中局部过热的情况,实现对反应的精准控温。对于该反应,采用微混合器,提高了混合速度(毫秒级)和混合反应温度(相对于低温混合提高),提高了化学反应速率,大大降低了反应时间。

21、(3)本发明对酰化液和原料液的混合方式进行了改进,总反应液可快速进入高温区进行反应,与釜式反应器耦合后,进行较高温度反应,操作简单,成本较低,整体反应温度提高可进一步提高反应选择性。

22、下面通过实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种微混合器与反应釜耦合连续合成酰基萘的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种微混合器与反应釜耦合连续合成酰基萘的方法,其特征在于,步骤(1)和步骤(2)中2-甲基萘、酰氯、无水三氯化铝的摩尔比为1:1.1~1.3:1.25~1.5。

3.根据权利要求1所述的一种微混合器与反应釜耦合连续合成酰基萘的方法,其特征在于,步骤(1)中的加热温度为45-55℃。

4.根据权利要求1所述的一种微混合器与反应釜耦合连续合成酰基萘的方法,其特征在于,步骤(2)中的酰氯为乙酰氯或丙酰氯。

5.根据权利要求1所述的一种微混合器与反应釜耦合连续合成酰基萘的方法,其特征在于,步骤(3)中酰化液的流速为395~405g/h,原料液的流速为300~310g/h。

6.根据权利要求1所述的一种微混合器与反应釜耦合连续合成酰基萘的方法,其特征在于,步骤(3)中微混合器的混合时间为80~120ms,微混合器在恒温槽中控制温度为15℃。

7.根据权利要求1所述的一种微混合器与反应釜耦合连续合成酰基萘的方法,其特征在于,步骤(3)中多釜串联反应器包括2-3个反应釜。

8.根据权利要求1所述的一种微混合器与反应釜耦合连续合成酰基萘的方法,其特征在于,步骤(3)中多釜串联反应器的总停留时间为120~180min,控制温度为40℃。

9.根据权利要求1所述的一种微混合器与反应釜耦合连续合成酰基萘的方法,其特征在于,步骤(3)中微混合器的内部体积为15l,混合通道尺寸为45×200um。

10.根据权利要求1所述的一种微混合器与反应釜耦合连续合成酰基萘的方法,其特征在于,步骤(3)中2-甲基-6-酰基萘的反应选择性为90-95%。

技术总结

本发明公开了一种微混合器与反应釜耦合连续合成酰基萘的方法,包括以下步骤:向硝基苯中加入无水三氯化铝,加热搅拌使无水三氯化铝溶解充分,抽滤后得到澄清均一溶液,即酰化液;向硝基苯中加入2‑甲基萘,再加入酰氯,混合均匀得到原料液;用计量泵分别吸取酰化液和原料液,将两种液体通过注射器注入三通型的微混合器中,混合后的总反应液从微混合器的通道出口流出,然后流入多釜串联反应器中,反应后得到酰化反应液,酰化反应液进行水解,精馏得到2‑甲基‑6‑酰基萘。本发明的合成方法结合了反应机理与微混合器和釜式反应器的优点,进行连续流反应合成,能够提高反应效率,保证反应充分,得到收率、选择性和纯度较高的产物。

技术研发人员:祝楚清,任方方,丰泽昊,史秀梅

受保护的技术使用者:品恩赢创(苏州)新材料科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!