一种三氟化硼络合物的连续合成方法与流程

本发明属于三氟化硼络合,涉及一种三氟化硼络合物的连续合成方法。

背景技术:

1、三氟化硼可与多种醚类、醇类、酯类等发生反应形成络合物,三氟化硼络合物的反应活性很强,常用于药物及有机合成领域作为催化剂或溶剂。同时三氟化硼络合物也被用于化学交换法分离稳定硼同位素,三氟化硼与络合剂发生络合反应后形成液态回流,与气态三氟化硼发生化学交换反应,使硼同位素富集,络合反应的效率对该过程至关重要。因此,三氟化硼络合物的高效合成具有重要意义。

2、目前三氟化硼络合物的生产工艺主要采用釜式间歇反应,在常压或加压条件下将液态络合剂至于夹套搅拌釜中,通入三氟化硼气体进行络合反应,由于络合反应是强放热反应,因此需要通过夹套和盘管给反应釜降温,当反应釜内络合物的饱和度达到要求后即可出料取得三氟化硼络合物产品。在目前的间歇合成工艺中,主要存在以下问题:单次反应时间一般在3~8h,算上投料及出料准备工作,耗时会更久,无法实现连续生产,产能较低;反应过程需要通过搅拌强化传质,但是三氟化硼腐蚀性较强,动密封处极易发生泄露;络合反应是强放热反应,通过夹套移热的效率较低,限制了反应速率,通过盘管移热极易出现盘管腐蚀穿孔泄露的问题。因此,新的三氟化硼络合反应技术亟待开发。

3、专利cn 113150021及cn 113461719描述了使用微通道反应器实现三氟化硼络合物的连续合成方法及装置,该方案的设备投资较大,结构复杂。

4、专利cn 114409686描述了使用多管填料塔实现三氟化硼络合物的连续合成,专利cn 210419817、cn 115608156描述了使用填料塔实现三氟化硼络合物的连续合成,这些方法本质上都是使用填料塔实现三氟化硼的络合反应,需要依靠夹套内的冷却介质移除络合反应放出的大量反应热,由于夹套换热的特性,对于塔中心位置的换热效果较差,且随着塔径的增加换热效果显著变差。

技术实现思路

1、本发明的目的就是为了提供一种三氟化硼络合物的连续合成方法,有效加快络合反应的速度、提高络合物的饱和度。

2、本发明的目的可以通过以下技术方案来实现:

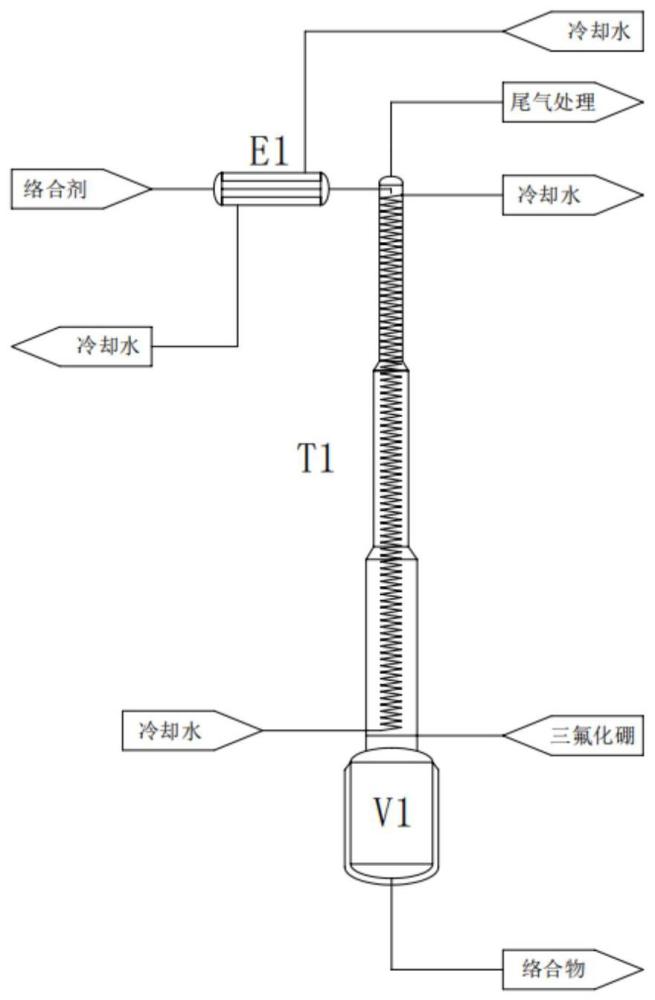

3、一种三氟化硼络合物的连续合成方法,将络合剂自络合反应塔顶部通入,使得络合剂沿塔内布置的换热管的外壁布膜流下,与从下方通入的三氟化硼气体发生络合反应,所得络合产物进入塔釜储存。

4、进一步的,所述三氟化硼气体与络合剂的摩尔比为1.0~1.5:1,优选为1.0~1.2:1。

5、进一步的,所述络合反应塔底部的温度为10~35℃,优选为15~25℃,顶部温度为40~70℃,优选为50~65℃。

6、进一步的,所述络合反应塔的压力为80~150kpaa,优选为120~140kpaa。

7、进一步的,所述络合剂在进入络合反应塔之前,还经过络合剂预冷器预冷处理。

8、更进一步的,所述络合剂预冷器的冷媒温度为0~20℃,优选为0~10℃。

9、进一步的,所述络合剂为乙醚、四氢呋喃、甲醇、甲醚、丁醚、苯甲醚、苯乙醚、硝基甲烷中的任一种。

10、进一步的,所述换热管管内通有冷媒以移除络合反应热,该冷媒温度为0~45℃,优选为0~10℃。

11、进一步的,所述换热管外形为直管和/或盘管,其数量为一根或多根。

12、更进一步的,当换热管为直管时,换热管的直径在0~50mm之间,较好的为10~40mm之间,更好的为20~30mm之间。

13、相邻换热管之间的距离优选在0~250mm之间,较好的为20~150mm之间,更好的为50~100mm之间。

14、更进一步的,当换热管外形是盘管时,则其最小螺距优选在0~100mm之间,较好的为10~50mm,更好的为15~30mm;盘管外径在50~250mm之间,较好的为100~150mm。

15、进一步的,所述络合反应塔从上到下分为若干段,且各段塔径自上而下依次扩大,每一段的塔径为上一段的1.1~1.5倍。

16、更进一步的,络合反应塔每段的高度为0.1~5米,较好的为0.5~2米。

17、更进一步的,络合反应塔由上而下分为若干段,每一段内的换热管之间是相对独立的,塔内并不是由上到下的一个整体。具体的,每段的上部可以设置布膜头负责络合物分布到换热管的外部呈膜状流下。另外,需要指出的是,随着下段塔径的增加,内部的换热管也可以相应增加,同时,每段之间换热管的直径和间距都可以不同,也可以相同,但较好的排列方式是按上一段的排列向外延展。需要说明的是,本发明的布膜头属于本领域常规的可以用于在管状结构外部形成膜状下流的布膜设备,并不是本发明的创新保护点。

18、本发明的络合反应是气相逐渐被吸收的过程,三氟化硼不与其他气体混合、直接进入络合反应塔中,气液逆流接触,随着反应的进行气相体积会快速减少。

19、与现有技术相比,本发明具有以下优点:

20、(1)络合反应是强放热反应,移热效果直接决定了络合反应平衡的移动方向,本发明中络合剂采用降膜形式在管壁布膜流动,管内通有冷却介质,极大的强化了络合过程的传热效果,可以将络合反应放出的大量热快速移出系统,可有效加强络合反应的效果,提高络合反应效率;

21、(2)络合反应是气相逐渐被吸收的过程,由于三氟化硼原料中或多或少含有氮气等惰性气体,在络合反应过程中,其含量会随着三氟化硼的减少而快速增加,从而使气膜阻力显著提高。因此本发明中,络合反应塔自下而上塔径逐级减小,使三氟化硼更易扩散至液相表面,强化络合反应效果。

技术特征:

1.一种三氟化硼络合物的连续合成方法,其特征在于,将络合剂自络合反应塔顶部通入,使得络合剂沿塔内布置的换热管的外壁布膜流下,与从下方通入的三氟化硼气体发生络合反应,所得络合产物进入塔釜储存。

2.根据权利要求1所述的一种三氟化硼络合物的连续合成方法,其特征在于,所述三氟化硼气体与络合剂的摩尔比为1.0~1.5:1。

3.根据权利要求1所述的一种三氟化硼络合物的连续合成方法,其特征在于,所述络合反应塔底部的温度为10~35℃,顶部温度为40~70℃。

4.根据权利要求1所述的一种三氟化硼络合物的连续合成方法,其特征在于,所述络合反应塔的压力为80~150kpaa。

5.根据权利要求1所述的一种三氟化硼络合物的连续合成方法,其特征在于,所述络合剂在进入络合反应塔之前,还经过络合剂预冷器预冷处理;

6.根据权利要求1所述的一种三氟化硼络合物的连续合成方法,其特征在于,所述络合剂为乙醚、四氢呋喃、甲醇、甲醚、丁醚、苯甲醚、苯乙醚、硝基甲烷中的任一种。

7.根据权利要求1所述的一种三氟化硼络合物的连续合成方法,其特征在于,所述换热管管内通有冷媒以移除络合反应热,该冷媒温度为0~45℃。

8.根据权利要求1所述的一种三氟化硼络合物的连续合成方法,其特征在于,所述换热管为直管或盘管,其数量为一根或多根。

9.根据权利要求8所述的一种三氟化硼络合物的连续合成方法,其特征在于,当所述换热管为直管时,其直径为0~50mm,相邻换热管之间的间距为0~250mm;

10.根据权利要求1所述的一种三氟化硼络合物的连续合成方法,其特征在于,所述络合反应塔从上到下分为若干段,且各段塔径自上而下依次扩大,每一段的塔径为上一段的1.1~1.5倍;

技术总结

本发明涉及一种三氟化硼络合物的连续合成方法,将络合剂自络合反应塔顶部通入,使得络合剂沿塔内布置的换热管的外壁布膜流下,与从下方通入的三氟化硼气体发生络合反应,所得络合产物进入塔釜储存。本发明可以有效加快络合反应的速度、提高络合物的饱和度。

技术研发人员:宗睿,吴高胜,李瑜哲,艾波,许保云,任倩倩

受保护的技术使用者:上海化工研究院有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!