一种超支化聚酰胺树脂及其制备方法和应用与流程

本发明属于高分子材料,具体涉及一种超支化聚酰胺树脂及其制备方法和应用。

背景技术:

1、聚酰胺俗称尼龙,指主链上有酰胺基团(-co-nh-)的线型热塑性聚合物;聚酰胺中的酰胺基团具有极性,可以形成分子间氢键,所以聚酰胺树脂具有强韧耐磨、耐冲击、耐疲劳、耐腐蚀、无毒、可纺性好、纤维强度高、阻燃性好的优点,因其具有优异的综合性能而被广泛应用于汽车、化工、电子电器等领域。聚酰胺具有很高的分子量,因而具有较高的相对粘度和较小的熔融指数;聚酰胺也具有较高的结晶度,对于后续的注塑和挤出成型加工来说,高粘度低熔融指数及高结晶度对于提高其在模具内的充填质量和挤出速度是相当困难的,熔体流动性差会大大增加加工成型时间和成本。对于生产狭窄或薄的部件或是复杂形状的模塑制品,这种缺点对部件成品率的影响更为突出。在聚酰胺中加入填料或添加剂时,由于聚酰胺的高相对粘度、低熔融指数及高结晶度,使含有填料或添加剂的聚酰胺难以以更均匀、更充分的方式及适宜的速度填充到模具中去,这也限制了添加剂的种类选择和填料的使用量,使其分散性难以改善。

2、cn105330847a公开了一种高流动透明聚酰胺的合成方法,脂环族二胺、芳香族二酸、脂肪族长碳链二酸、多胺熔融共聚制得透明聚酰胺后,再与长碳链半结晶聚酰胺共混得到所述高流动透明聚酰胺。其未能从聚酰胺树脂的分子结构设计出发来改善聚酰胺的流动性,对于聚酰胺的流动性的改善效果不显著。

3、现有技术普遍未能从聚酰胺树脂的分子结构进行设计,对于其流动性的改善不显著,因此需要设计一种具有新的分子结构的聚酰胺树脂,在保证聚酰胺树脂具有良好力学性能以及较低黄色指数的基础上来有效提升其流动性。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种超支化聚酰胺树脂及其制备方法和应用,通过分子结构的设计,使所得超支化聚酰胺树脂具有粘度低、流动性高、易功能化、力学性能良好以及黄色指数低等优点。

2、为达此目的,本发明采用以下技术方案:

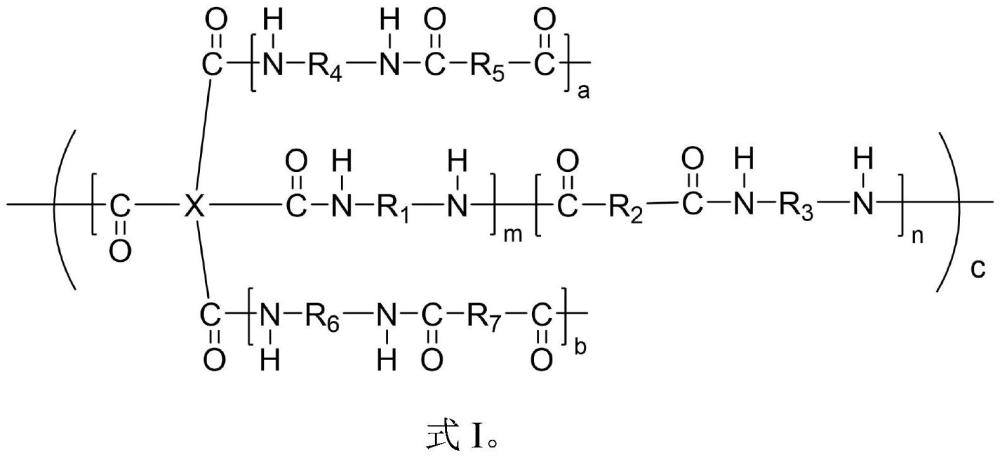

3、第一方面,本发明提供一种超支化聚酰胺树脂,所述超支化聚酰胺树脂具有式i所示结构:

4、

5、其中,r1、r2、r3各自独立地选自c5-c18直链或支链亚烷基中的至少一种。

6、r4、r6各自独立地选自c5-c10直链或支链亚烷基、取代或未取代的c6-c30亚芳基中的至少一种。

7、r5、r7各自独立地选自c5-c10直链或支链亚烷基、取代或未取代的c6-c30亚芳基中的至少一种。

8、x选自如下基团中的至少一种:

9、

10、其中,代表基团的连接位点;y选自单键、o中的任意一种;当y为单键时,两个苯环通过单键直接相连。

11、a、b各自独立地选自1-5的整数,例如可以为1、2、3、4或5。

12、c选自2或3。

13、m选自8-23的整数,例如可以为8、9、10、11、12、13、14、15、16、17、18、19、20、21、22或23。

14、n选自55-90的整数,例如可以为55、56、57、58、59、60、61、62、63、64、65、66、67、68、69、70、71、72、73、74、75、76、77、78、79、80、81、82、83、84、85、86、87、88、89或90等。

15、r4、r6中所述取代的取代基各自独立地选自羧基、羟基或异氰酸酯基中的至少一种。

16、r5、r7中所述取代的取代基各自独立地选自氨基或羟基中的至少一种。

17、本发明中,r1可以为相同的基团也可以为不同的基团,r2可以为相同的基团也可以为不同的基团,r3可以为相同的基团也可以为不同的基团,r4可以为相同的基团也可以为不同的基团,r5可以为相同的基团也可以为不同的基团,r6可以为相同的基团也可以为不同的基团,r7可以为相同的基团也可以为不同的基团。

18、本发明提供的超支化聚酰胺树脂的分子结构介于树枝状大分子和线形聚合物之间,既不像树枝状大分子具有规整的结构,也不像线形分子那样的链缠结,含有大量端基和三维球状结构,具有粘度低、易功能化等优点;另外当式i所示结构的x中含有芳环或环烷基时,可以在一定程度增加超支化聚酰胺树脂的耐热性能及透明度。

19、本发明中所述c5-c10各自独立地可以为c5、c6、c7、c8、c9或c10。

20、本发明中所述c6-c30各自独立地可以为c6、c7、c8、c9、c10、c11、c12、c13、c14、c15、c16、c17、c18、c19、c20、c21、c22、c23、c24、c25、c26、c27、c28、c29或c30。

21、以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

22、作为一个优选的技术方案,所述r1、r2、r3各自独立地选自c5-c18直链亚烷基中的至少一种。

23、优选地,所述r4、r6各自独立地选自c5-c10直链亚烷基、取代或未取代的c6-c12亚芳基中的至少一种。

24、r4、r6中所述取代的取代基各自独立地选自羧基、羟基或异氰酸酯基中的至少一种。

25、优选地,所述r5、r7各自独立地选自c5-c10直链亚烷基、取代或未取代的c6-c20亚芳基中的至少一种。

26、r5、r7中所述取代的取代基各自独立地选自氨基或羟基中的至少一种。

27、优选地,所述超支化聚酰胺树脂的数均分子量为20000-55000,例如可以为20000、25000、30000、35000、40000、45000、50000或55000,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

28、本发明中,所述c5-c18可以为c5、c6、c7、c8、c9、c10、c11、c12、c13、c14、c15、c16、c17或c18。

29、所述c6-c12可以为c6、c7、c8、c9、c10、c11或c12。

30、所述c5-c10各自独立地可以为c5、c6、c7、c8、c9或c10。

31、所述c6-c20可以为c6、c7、c8、c9、c10、c11、c12、c13、c14、c15、c16、c17、c18、c19或c20。

32、第二方面,本发明提供一种如第一方面所述的超支化聚酰胺树脂的制备方法,所述制备方法包括如下步骤:

33、(1)含有r1的二元胺、含有x的四元酸和第一溶剂混合后进行第一反应,得到第一聚酰胺盐;含有r3的二元胺、含有r2的二元酸和第二溶剂混合后进行第二反应,得到第二聚酰胺盐;其中r1、r2、r3、x具有与式i所示结构相同的限定;

34、(2)将所述第一聚酰胺盐、所述第二聚酰胺盐、第三溶剂和封端剂混合后,依次进行预聚、终聚和造粒,得到所述超支化聚酰胺树脂;所述封端剂包括二元胺和二元酸的组合;所述二元胺包括含有r4的二元胺和含有r6的二元胺的组合;所述二元酸包括含有r5的二元酸和含有r7的二元酸的组合;其中,所述r4、r5、r6、r7具有与式i所示结构相同的限定。

35、采用本发明提供的所述超支化聚酰胺树脂的制备方法,无需增加额外的生产附加装置和流程便可以抑制超支化聚酰胺树脂的黄变,解决了长期以来聚酰胺生产上出现的黄变难题及后期加工困难的问题,具有非常大的生产应用前景。

36、示例性地,所述含有r1的二元胺和含有r3的二元胺各自独立地包括戊二胺、己二胺、庚二胺、辛二胺、壬二胺、癸二胺、十一碳二元胺、十二碳二元胺、十三碳二元胺、十四碳二元胺、十五碳二元胺、十六碳二元胺、十七碳二元胺或十八碳二元胺中的任意一种或至少两种的组合。

37、示例性地,所述含有x的四元酸包括均苯四甲酸、1,4,5,8-萘四甲酸、3,4,9,10-芘四羧酸、1,2,4,5-环己烷四甲酸、4,4'-(六氟异丙烯)二邻苯二甲酸、3,3',4,4'-联苯四甲酸、4,4-氧双邻苯二甲酸、1,2,3,4-环戊烷四羧酸、1,2,3,4-丁烷四羧酸或1,2,3,4-环丁烷四羧酸中的任意一种或至少两种的组合。

38、示例性地,所述含有r2的二元酸包括戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、十一碳二元酸、十二碳二元酸、十三碳二元酸、十四碳二元酸、十五碳二元酸、十六碳二元酸、十七碳二元酸或十八碳二元酸中的任意一种或至少两种的组合。

39、示例性地,所述含有r4的二元胺和含有r6的二元胺各自独立地包括戊二胺、己二胺、庚二胺、辛二胺、壬二胺或癸二胺中的任意一种或至少两种的组合。

40、示例性地,所述含有r5的二元酸和含有r7的二元酸各自独立地包括戊二酸、己二酸、庚二酸、辛二酸、壬二酸或癸二酸中的任意一种或至少两种的组合。

41、优选地,所述第一溶剂、第二溶剂和第三溶剂各自独立地包括水。

42、优选地,所述含有r1的二元胺与含有x的四元酸的摩尔比为1:1。

43、优选地,所述含有r1的二元胺与第一溶剂的质量比为(0.2-0.55):1,例如可以为0.2:1、0.25:1、0.3:1、0.35:1、0.4:1、0.45:1、0.5:1或0.55:1等。

44、优选地,所述第一反应的温度为80-100℃,例如可以为80℃、82℃、84℃、86℃、88℃、90℃、92℃、94℃、96℃、98℃或100℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

45、优选地,所述第一反应的时间为30-80min,例如可以为30min、35min、40min、45min、50min、55min、60min、65min、70min、75min或80min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

46、优选地,所述第一反应结束后,还包括将所得反应产物进行第一浓缩至质量浓度为100%的步骤。

47、优选地,所述第一浓缩在100-120℃的条件下进行,例如可以为100℃、102℃、104℃、106℃、108℃、110℃、112℃、114℃、116℃、118℃或120℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

48、优选地,所述第一浓缩在真空条件下进行。

49、优选地,所述含有r3的二元胺与含有r2的二元酸的摩尔比为1:1。

50、优选地,所述含有r3的二元胺与第二溶剂的质量比为(0.36-1):1,例如可以为0.36:1、0.46:1、0.5:1、0.6:1、0.7:1、0.8:1、0.9:1或1:1等。

51、优选地,所述第二反应的温度为60-100℃,例如可以为60℃、65℃、70℃、75℃、80℃、82℃、84℃、86℃、88℃、90℃、92℃、94℃、96℃、98℃或100℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

52、优选地,所述第二反应的时间为30-60min,例如可以为30min、32min、35min、38min、40min、42min、45min、48min、50min、52min、55min、58min或60min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

53、优选地,所述第二反应结束后,还包括将所得反应产物进行第二浓缩至质量浓度为100%的步骤。

54、优选地,所述第二浓缩在100-120℃的条件下进行,例如可以为100℃、102℃、104℃、106℃、108℃、110℃、112℃、114℃、116℃、118℃或120℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

55、优选地,所述第二浓缩在真空条件下进行。

56、优选地,以所述第二聚酰胺盐的摩尔量为100%计,所述第一聚酰胺盐的摩尔量为10-34%,例如可以为10%、12%、14%、16%、18%、20%、22%、24%、26%、28%、30%、31%、32%、33%或34%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

57、本发明中第一聚酰胺盐的摩尔量需要控制在一定范围内,在确保超支化聚酰胺树脂的流动性的同时,提高超支化聚酰胺树脂的力学性能及加工性能。

58、优选地,以所述第一聚酰胺盐、第二聚酰胺盐和第三溶剂的总质量为100%计,所述第一聚酰胺盐和第二聚酰胺盐的质量总和为50-90%(例如50%、55%、60%、65%、70%、75%、80%、85%或90%等),进一步优选50-80%(例如51%、53%、58%、60%、62%、68%、72%或78%等),更优选60-70%(例如60%、61%、62%、63%、64%、65%、66%、67%、68%、69%或70%等)。

59、优选地,所述封端剂与所述第一聚酰胺盐的摩尔比为1:(4-22),例如可以为1:4、1:5、1:6、1:7、1:8、1:9、1:10、1:11、1:12、1:13、1:14、1:15、1:16、1:17、1:18、1:19、1:20、1:21或1:22等。

60、优选地,所述二元胺与二元酸的摩尔比为1:1。

61、优选地,步骤(2)所述混合的物料还包括添加剂。

62、优选地,所述添加剂包括催化剂、消泡剂、耐候剂、成核剂、抗静电剂、阻燃剂、抗紫外剂、消光剂或抗氧剂中的任意一种或至少两种的组合。

63、优选地,所述催化剂包括磷酸、亚磷酸、次磷酸类有机物或次磷酸类盐中的任意一种或至少两种的组合。

64、优选地,所述消泡剂包括含硅化合物。

65、优选地,所述耐候剂包括苯二酚类化合物、水杨酸酯类化合物、苯并三唑类化合物、二苯甲酮类化合物或受阻胺类化合物中的任意一种或至少两种的组合。

66、优选地,所述成核剂包括纳米二氧化硅、纳米碳酸钙、钛酸酯、锌酸盐、蒙脱土、高岭土、滑石粉、sio2、mgo、zno、al2o3、zro2、碳纳米管、钛酸钾晶、聚碳酸酯或聚芳醚砜中的任意一种或至少两种的组合。

67、优选地,所述抗静电剂包括胺衍生物、季铵盐、硫酸酯、磷酸酯或聚乙二醇衍生物中的任意一种或至少两种的组合。

68、优选地,所述阻燃剂包括卤系阻燃剂、磷系阻燃剂、氮系阻燃剂或金属氢氧化物阻燃剂中的任意一种或至少两种的组合。

69、优选地,所述抗紫外剂包括纳米tio2、纳米zno、纳米sio2、纳米al2o3或纳米feo中的任意一种或至少两种的组合。

70、优选地,所述消光剂包括二氧化钛、二氧化硅、氧化铝、碳酸钠、氢氧化钙、硅油、脂肪酸盐或烷基酚类中的任意一种或至少两种的组合。

71、优选地,所述抗氧剂包括磷酸钠、磷酸镁、磷酸钙、亚磷酸钠、亚磷酸镁、亚磷酸钙、亚磷酸锌、次亚磷酸锰、次亚磷酸钠、次亚磷酸镁、次亚磷酸钙或次亚磷酸锌中的至少一种,进一步优选为次亚磷酸钠。

72、优选地,以所述第一聚酰胺盐、第二聚酰胺盐、第三溶剂、封端剂和添加剂的总质量为100%计,所述添加剂的质量为0.05-0.2%,例如可以为0.05%、0.06%、0.08%、0.1%、0.12%、0.14%、0.16%、0.18%或0.2%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

73、优选地,步骤(2)所述混合完成后,所得混合物的ph值为7.2-7.8,例如可以为7.2、7.3、7.4、7.5、7.6、7.7、或7.8等。

74、优选地,所述预聚分为三个反应阶段,分别为第一反应阶段、第二反应阶段和第三反应阶段。

75、优选地,所述第一反应阶段在升温和升压的条件下进行。

76、优选地,所述第一反应阶段中,反应的温度由80℃升至190-210℃(例如190℃、192℃、194℃、196℃、198℃、200℃、202℃、204℃、206℃、208℃或210℃等)。

77、优选地,所述第一反应阶段的升温速度为1.5-2℃/min,例如可以为1.5℃/min、1.6℃/min、1.7℃/min、1.8℃/min、1.9℃/min或2℃/min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

78、优选地,所述第一反应阶段中,反应的压力由0.1mpa升至1.3-1.9mpa(例如1.3mpa、1.4mpa、1.5mpa、1.6mpa、1.7mpa、1.8mpa或1.9mpa等)。

79、优选地,所述第一反应阶段的升压速度为0.02-0.04mpa/min,例如可以为0.02mpa/min、0.022mpa/min、0.024mpa/min、0.026mpa/min、0.028mpa/min、0.03mpa/min、0.032mpa/min、0.034mpa/min、0.036mpa/min、0.038mpa/min或0.04mpa/min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

80、优选地,所述第二反应阶段在升温和升压的条件下进行。

81、优选地,所述第二反应阶段中,反应的温度由190-210℃(例如190℃、192℃、194℃、196℃、198℃、200℃、202℃、204℃、206℃、208℃或210℃等)升至230-250℃(例如232℃、234℃、236℃、238℃、240℃、242℃、244℃、246℃、248℃或250℃等)。

82、优选地,所述第二反应阶段的升温速度为1-1.5℃/min,例如可以为1℃/min、1.1℃/min、1.2℃/min、1.3℃/min、1.4℃/min或1.5℃/min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

83、优选地,所述第二反应阶段中,反应的压力由1.3-1.9mpa(例如1.3mpa、1.4mpa、1.5mpa、1.6mpa、1.7mpa、1.8mpa或1.9mpa等)升至2-2.5mpa(例如2mpa、2.1mpa、2.2mpa、2.3mpa、2.4mpa或2.5mpa等)。

84、优选地,所述第二反应阶段的升压速度为0.0015-0.09mpa/min,例如可以为0.0015mpa/min、0.002mpa/min、0.004mpa/min、0.006mpa/min、0.008mpa/min、0.01mpa/min、0.02mpa/min、0.04mpa/min、0.06mpa/min、0.08mpa/min或0.09mpa/min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

85、优选地,所述第三反应阶段的反应压力为2.6-4mpa(表压)(例如2.6mpa、2.8mpa、3mpa、3.2mpa、3.4mpa、3.6mpa、3.8mpa或4mpa等),进一步优选2.8-3.8mpa(表压)(例如2.8mpa、2.9mpa、3mpa、3.1mpa、3.2mpa、3.4mpa、3.6mpa或3.8mpa等),更优选3-3.5mpa(表压)(例如3mpa、3.1mpa、3.2mpa、3.3mpa、3.4mpa或3.5mpa等)。

86、优选地,所述第三反应阶段的反应时间为60-90min,例如可以为60min、62min、65min、68min、70min、2min、75min、78min、80min、85min、88min或90min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

87、优选地,所述第三反应阶段的反应温度为260-290℃,例如可以为260℃、265℃、270℃、275℃、280℃、285℃或290℃等。

88、优选地,所述预聚完成后还包括降压的步骤。

89、优选地,所述降压的时间为60-90min,例如可以为60min、65min、70min、75min、80min、85min或90min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

90、优选地,通过所述降压至101-200kpa,例如可以为101kpa、110kpa、120kpa、130kpa、140kpa、150kpa、160kpa、170kpa、180kpa、190kpa或200kpa,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

91、优选地,所述终聚的温度为250-270℃,例如可以为250℃、251℃、252℃、253℃、254℃、255℃、256℃、257℃、258℃、259℃、260℃、261℃、262℃、263℃、264℃、265℃、266℃、267℃、268℃、269℃或270℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

92、优选地,所述终聚的时间为10-60min,例如可以为10min、12min、15min、20min、22min、25min、28min、30min、32min、35min、38min、40min、42min、45min、48min、52min、55min、58min或60min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

93、优选地,所述终聚的压力为-0.01~-0.1mpa(表压),例如可以为-0.01mpa、-0.02mpa、-0.03mpa、-0.04mpa、-0.05mpa、-0.06mpa、-0.07mpa、-0.08mpa、-0.09mpa或-0.1mpa,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

94、优选地,所述终聚完成后还包括依次进行地加压、出料的步骤。

95、优选地,通过所述加压至0.1-0.5mpa(表压),例如可以为0.1mpa、0.15mpa、0.2mpa、0.25mpa、0.3mpa、0.35mpa、0.4mpa、0.45mpa或0.5mpa,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

96、优选地,所述制备方法具体包括如下步骤:

97、(1)含有r1的二元胺、含有x的四元酸和第一溶剂混合后进行第一反应,所述第一反应完成后,在100-120℃下将所得反应产物浓缩至质量浓度为100%,得到第一聚酰胺盐;含有r3的二元胺、含有r2的二元酸和第二溶剂混合后进行第二反应,所述第二反应完成后,在100-120℃下将所得反应产物浓缩至质量浓度为100%,得到第二聚酰胺盐;所述含有r1的二元胺与含有x的四元酸的摩尔比为1:1;所述含有r1的二元胺与第一溶剂的质量比为(0.2-0.55):1;所述第一反应的温度为80-100℃;所述第一反应的时间为30-80min;所述含有r3的二元胺与含有r2的二元酸的摩尔比为1:1;所述含有r3的二元胺与第二溶剂的质量比为(0.36-1):1;所述第二反应的温度为60-100℃;所述第二反应的时间为30-60min;

98、(2)将所述第一聚酰胺盐、所述第二聚酰胺盐、第三溶剂、封端剂和添加剂混合后进行预聚,所述预聚完成后降压至101-200kpa,然后进行终聚,所述终聚完成后,加压至0.1-0.5mpa(表压),出料后造粒,得到所述超支化聚酰胺树脂;所述混合完成后,所得混合物的ph值为7.2-7.8;以所述第二聚酰胺盐的摩尔量为100%计,所述第一聚酰胺盐的摩尔量为10-34%;以所述第一聚酰胺盐、第二聚酰胺盐和第三溶剂的总质量为100%计,所述第一聚酰胺盐和第二聚酰胺盐的质量总和为50-90%,进一步优选50-80%,更优选60-70%;所述封端剂包括二元胺和二元酸的组合;所述二元胺包括含有r4的二元胺和含有r6的二元胺的组合;所述二元酸包括含有r5的二元酸和含有r7的二元酸的组合;所述二元胺与二元酸的摩尔比为1:1;所述封端剂与所述第一聚酰胺盐的摩尔比为1:(4-22);以所述第一聚酰胺盐、第二聚酰胺盐、第三溶剂、封端剂和添加剂的总质量为100%计,所述添加剂的质量为0.05-0.2%;所述预聚分为三个反应阶段,分别为第一反应阶段、第二反应阶段和第三反应阶段;所述第一反应阶段在升温和升压的条件下进行;所述第一反应阶段中,反应的温度由80℃升至190-210℃;所述第一反应阶段的升温速度为1.5-2℃/min;所述第一反应阶段中,反应的压力由0.1mpa升至1.3-1.9mpa;所述第一反应阶段的升压速度为0.02-0.04mpa/min;所述第二反应阶段在升温和升压的条件下进行;所述第二反应阶段中,反应的温度由190-210℃升至230-250℃;所述第二反应阶段的升温速度为1-1.5℃/min;所述第二反应阶段中,反应的压力由1.3-1.9mpa升至2-2.5mpa;所述第二反应阶段的升压速度为0.0015-0.09mpa/min;所述第三反应阶段的反应压力为2.6-4mpa(表压),进一步优选2.8-3.8mpa(表压),更优选3-3.5mpa(表压);所述第三反应阶段的反应时间为60-90min;所述第三反应阶段的反应温度为260-290℃;所述降压的时间为60-90min;所述终聚的温度为250-270℃;所述终聚的时间为10-60min;所述终聚的压力为-0.01~-0.1mpa(表压)。

99、第三方面,本发明提供一种如第一方面所述的超支化聚酰胺树脂的应用,所述超支化聚酰胺树脂在汽车部件、化工材料或电子器件中的应用。

100、与现有技术相比,本发明具有以下有益效果:

101、本发明提供的超支化聚酰胺树脂的流动性能提高,力学性能良好,黄色指数低,使用本发明提供的超支化聚酰胺树脂,可以极大的提升下游工程塑料、膜制品和纤维制品的品质,并且可以降低加工成本。本发明提供的超支化聚酰胺树脂,拉伸强度为55-85mpa,断裂伸长率为10-65%,弯曲强度为65-112mpa,izod缺口冲击强度为4.3-5.6kj/m2,蚊香模具流动性为1000-3000mm,105℃/8h yi值为6-15,280℃/2.16kg条件下熔融指数为30-94g/10min。

- 还没有人留言评论。精彩留言会获得点赞!