通过属于丝状真菌的菌株生产酶的方法与流程

本发明涉及采用丝状真菌生产纤维素酶的方法,该酶是例如用于生产“第二代”(2g)糖液的方法中的木质纤维素生物质的酶促水解所需的。这些糖液可用于经由化学或生物化学/发酵途径生产其他产物(例如,醇类,例如乙醇生物燃料,或者丁醇或其他分子,例如溶剂,例如丙酮和其他生物基分子等)。纤维素酶也可以用于其他工艺,特别是用于化学、造纸或纺织工业中。以该实施的具体实例为例,开发经济上可行的生产第二代(2g)生物燃料的方法是众多研究的主题。这些生物燃料主要由木质基质,例如各种木材(硬木和软木,芒草或src,其是短轮伐期灌木丛的缩写)、农业副产物(麦秸、稻秸、玉米芯等)或产生自其他农业食品、造纸等行业的副产物生产。当与由甘蔗、玉米、小麦或甜菜生产的“第一代”生物燃料相比时,就农业用地的使用而言,第二代生物燃料与口粮作物产生更少的竞争问题。木质纤维素生物质的特征在于由三种主要级分组成的复杂结构:纤维素(35%-50%),其是一种基本上由己糖组成的多糖;半纤维素(20%-30%),其是一种基本上由戊糖组成的多糖;和木质素(15%-25%),其是一种具有复杂结构和高分子量的聚合物,由通过醚键连接的芳族醇组成。这些不同的分子是植物壁的固有性质的原因并组织成复杂的缠结体。在组成木质纤维素生物质的这三种基础聚合物中,纤维素和半纤维素是能够生产2g糖液的基础聚合物。通常,将生物质转化为乙醇生物燃料的方法涉及若干个步骤:预处理使纤维素能与纤维素酶接触。酶促水解步骤将纤维素转化为糖,例如葡萄糖,其然后在发酵步骤的过程中通常使用酿酒酵母被转化为乙醇。最后,蒸馏步骤可以从发酵液(fermentation must)中分离并回收乙醇。如上所述,应该注意的是,另一种可能的选择是在葡萄糖类型的糖的生产中停止该方法以将它们原样(as such)使用,或者对它们进行不同的处理以获得其他生物基醇或分子。

背景技术:

1、各种技术-经济研究表明,降低纤维素酶的成本是由木质纤维素原料生物生产乙醇方法中的关键点之一。目前,工业纤维素酶主要通过丝状真菌里氏木霉(trichodermareesei)生产,因为其具有高分泌能力。

2、自二十世纪70年代以来,在将组成多糖水解成可发酵的糖之后,将木质纤维素材料转化为乙醇已经成为了众多研究的主题。例如,可以提及国家可再生能量实验室的参考研究(process design and economics for biochemical conversion oflignocellulosic biomass to ethanol,humbird等人,nrel/tp-5100-57764,2011年5月)。

3、木质纤维素材料是基于纤维素的材料,即由超过90重量%的纤维素组成的材料,和/或是木质纤维素材料,即由纤维素、半纤维素(其是基本上由戊糖和己糖组成的多糖)以及木质素(其是基于酚类化合物的具有复杂结构和高分子量的大分子)组成的材料。

4、木材、秸秆和玉米芯是最常用的木质纤维素材料,但其他资源、专用林业作物、来自制醇、制糖和谷类植物的残余物、来自造纸工业的产物和残余物以及来自木质纤维素材料的转化的产物也是可用的。它们大多数由约35%-50%的纤维素、20%-30%的半纤维素和15%-25%的木质素组成。

5、将木质纤维素材料通过生物化学途径转化为乙醇的方法包括物理化学预处理步骤,然后是使用酶混合物(enzyme cocktail)进行酶促水解的步骤,将释放的糖进行乙醇发酵的步骤,以及纯化乙醇的步骤,所述乙醇发酵和酶促水解可以同时进行。

6、酶混合物是纤维素分解酶(也称为纤维素酶)和/或半纤维素分解酶的混合物。纤维素分解酶具有三种主要类型的活性:内切葡聚糖酶、外切葡聚糖酶和纤维二糖酶,后者也称为β-葡萄糖苷酶。半纤维素分解酶特别具有木聚糖酶活性。

7、酶促水解是有效的并且在温和的条件下进行。但是,酶的成本仍然很高,其占将木质纤维素材料转化为乙醇的成本的20%-50%。因此,已进行了大量研究以降低这种成本:首先,通过选择高产微生物和通过改善生产所述酶的方法来优化酶的生产,随后通过优化预处理步骤、通过改善这些酶的比活性、并通过优化酶促水解步骤的实施来减少水解中酶的量。

8、大量研究都集中在理解酶混合物的作用和表达机制。其目的是通过修饰微生物分泌最适合于木质纤维素材料的水解的酶混合物。

9、里氏木霉是最广泛用于生产纤维素酶的微生物。在诱导性基质(例如纤维素)的存在下,野生型菌株具有分泌被认为是最适合于水解纤维素的酶复合物(enzymaticcomplex)的能力。酶复合物的酶具有三种主要类型的活性:内切葡聚糖酶、外切葡聚糖酶和纤维二糖酶,并且具有对于水解木质纤维素材料必需的性质的其他蛋白质也由里氏木霉产生,例如木聚糖酶。诱导性基质的存在对于纤维素分解酶和/或半纤维素分解酶的表达是必需的。碳基基质的性质对酶复合物的组成有很大影响。木糖就正是这种情况,当木糖与碳基诱导性基质(例如纤维素或乳糖)组合时,可以显著地改善所述木聚糖酶的活性。已经详细研究了纤维素酶基因在各种碳源上的调控。它们在纤维素、纤维素的水解产物(例如纤维二糖)、或某些寡糖(例如乳糖或槐糖)的存在下被诱导(参见iim én等人,1997;appl.environ.microbiol.63.1298-1306)。

10、常规的基因突变技术使得能够选择高产纤维素酶的里氏木霉菌株,例如菌株mcg77(gallo-专利us 4275167)、mcg 80(alien,a.l.和andreotti,r.e.,biotechnol.-bioeng.1982,12,451-4591982)、rutc30(montenecourt,b.s.和eveleigh,d.e.,appl.environ.microbiol.1977,34,777-782)和cl847(durand等人,1984,proc.colloquesfm“g én étique des microorganismes industriels[genetics ofindustrialmicroorganisms]”,paris.h.heslot编辑,第39-50页)。

11、为了扩展至工业规模的目的,通过里氏木霉生产纤维素酶的方法已经成为了实质性改善的主题。为了获得良好的酶生产率,必须提供用于里氏木霉生长的可快速同化碳源和允许纤维素酶表达并将其分泌到培养基中的诱导性基质。纤维素可以起这两个作用;然而,它在工业步骤中很难使用,并且已经提出采用可溶性碳源,例如葡萄糖、木糖或乳糖替代它,乳糖也起到诱导性基质的作用。其他可溶性糖,例如纤维二糖和槐糖已被描述为诱导性的,但它们在工业步骤的使用是相对昂贵的。还已发现,采用可溶性基质通过里氏木霉生产纤维素酶远不如通过“分批”方式在纤维素上获得的那些纤维素酶。这是由于在高浓度下可容易同化的糖的阻抑作用。通过限制培养基中的残留浓度并通过优化糖的量,以分批补料方式连续地进料可溶性碳基基质可以提高降解代谢产物抑制,从而可以获得更好的收率和更好的酶生产率。

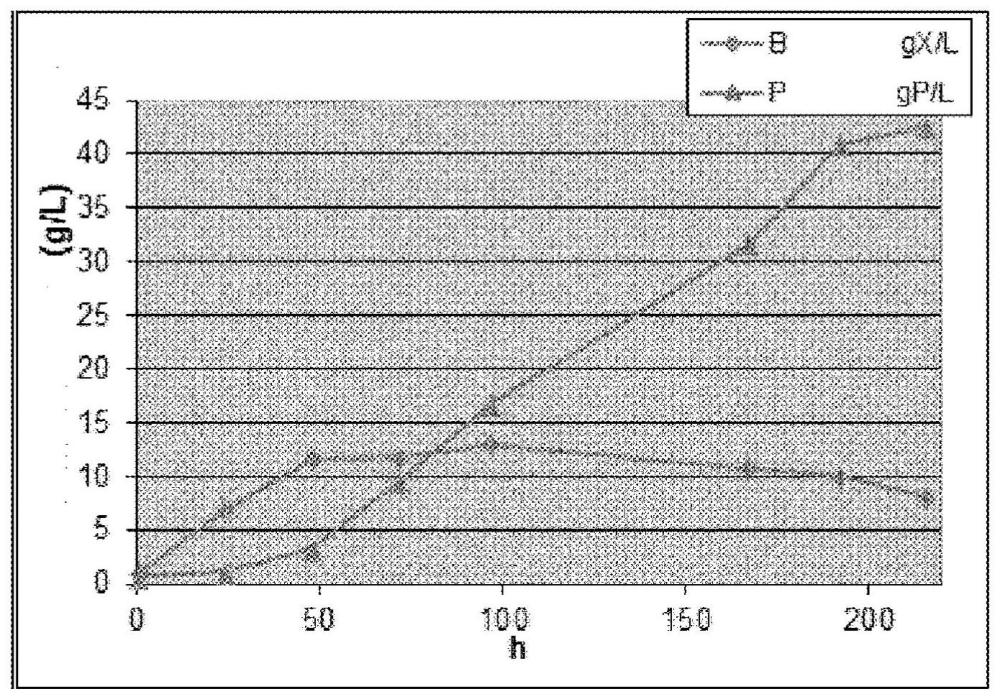

12、专利fr-b-2555603提出了一种方案,用于实现约35-40g/l的蛋白质浓度和约0.2g/l/h的生产率,该方案由两个步骤组成:以“分批”模式生长的第一步骤,其中必须为里氏木霉的生长提供可快速同化碳源,然后使用允许纤维素酶表达并将其分泌到培养基中的诱导性基质(例如乳糖)以“分批补料”模式生产的步骤。应用的最佳流量为35-45mg·g-1·h-1(每克生物质每小时的诱导性基质的毫克数)。还可以提及专利ep-b-2 744 899,其提出了针对上述方案的改善,特别是通过选择具有特定的氧气体积传递系数kla的生物反应器,结合在第一步骤中对碳基生长基质的浓度和在第二步骤中对限制碳源的流量水平二者的特定选择。

13、然而,已经显示出可能形成泡沫,更特别是在生长步骤期间。这可以是“干”泡沫,这是指由液相中的气体分散体组成的泡沫,因此其密度接近于气体的密度,并在生物反应器的上部形成。它也可以是“湿”泡沫,这是指通过将气体(空气)气泡捕获在液体中而扩展/增加反应体积的泡沫。它具有比干泡沫更大的密度(由于较低的气/液比)。无论是哪一种泡沫类型,或者是这两类泡沫的混合物,都给该方法的工业实施带来了真正的问题。

14、原因是泡沫的存在(仅列举了它们的部分缺点)使通常在生长步骤期间实施的ph调节变得非常复杂,因为泡沫的存在下的ph测量变得更难/更不可靠,并且由于加入ph调节剂以维持所需的ph更复杂,更难控制该调节剂在整个反应介质中的分布。还必须以降低的容量使用生物反应器,以在液体反应介质的上方留出足够的空间,以防止任何溢流。

15、已经提出了许多解决泡沫形成的解决方案。第一种解决方案是在生长步骤期间向反应介质中添加消泡剂。虽然使用消泡剂确实有效地将泡沫重新悬浮为液体,但并非没有缺点。列举一些缺点:将泡沫重新悬浮为液体会使ph大幅增加,极大地扰乱了对ph的必要调节,甚至引起不希望的从生长步骤到生产步骤的倾覆(tipover)。这可能是由因泡沫导致在表面处阻塞的大量反应物(糖)供应引起的,当泡沫在消泡剂的作用下分解时,其突然与大量生物质接触。添加消泡剂还导致介质中溶解氧的浓度下降(因为这导致空气气泡聚结),这可能会对专性需氧微生物或对其生产率产生影响。而且,这些消泡剂通常是油,它们无法被自身消除:当酶生产结束时,如果将酶与生物质的其余部分(真菌)分离,特别是通过使用膜过滤手段的常规技术,这些消泡剂会引起膜的堵塞,因此在生产结束时可能必须增加分离这些消泡剂的步骤;如果不增加这样的操作,那么分离性能差。这些消泡剂的添加也是额外的生产成本。

16、专利申请ep 1204738考虑了一种不同的解决方案:它涉及通过遗传修饰所用真菌菌株,从而防止菌株分泌疏水蛋白,特别是被认为是形成泡沫的原因的hfbii来对抗这种起泡现象。但是,由于需要对每株目标菌株进行这些遗传修饰,因此该解决方案实施起来费力。

17、因此,本发明的目的是开发改善的酶生产方法,所述方法在不引起至少一些上述缺点的情况下,特别是在不使该方法的实施复杂化或不需要对微生物进行特定的遗传修饰的情况下避免或至少限制了起泡现象。

技术实现思路

1、本发明首先提供通过属于丝状真菌的菌株生产酶的方法,所述方法包括两个步骤:

2、(a)在至少一种碳基生长基质的存在下,在搅拌式曝气生物反应器中,在不大于4.6的ph下,以分批形式生长真菌的第一步骤;

3、(b)在至少一种诱导性碳基基质的存在下,在不大于4.6的ph下,由第一步骤(a)中获得的培养基开始生产酶的第二步骤。

4、因此,根据本发明做出的选择不仅包括在相对偏酸性的ph下进行第二酶生产步骤,还包括迄今在例如至少为5的较不偏酸性的ph下进行的第一生长步骤。尽管在这样的酸性ph下操作第一步骤会被认为导致微生物生长减慢,但事实表明,没有发生这种作用,而且完全令人惊讶的是,防止或极大限制了在该步骤期间泡沫的发生。通过在生长步骤期间相应地降低ph,可以在不影响酶的最终生产收率的情况下控制起泡问题。

5、优选地,调节生长步骤的ph以将其保持在所需范围内。优选地,也调节生产步骤的ph。调节以常规方式完成,特别是通过使用ad hoc传感器进行连续或相继的ph监测,并在该步骤期间添加酸或碱以保持在限定范围内。或者,可以使用缓冲溶液控制一个步骤和/或另一个步骤的ph。

6、本发明的解决方案非常简单,因为没有任何证据预测在生长阶段期间在合理的比例内(优选不低于3.5、或3.6、或3.7)朝着更大的酸性方向改变ph会影响起泡的复杂现象。就工业生产的实施而言,这是非常有利的:

7、-其中进行生长步骤的生物反应器被全面装备以将ph调节到这些值,因此采用常规生物反应器完全不难实施本发明;

8、-由于形成极少泡沫或不形成泡沫,因此可以准确地计算生物反应器的尺寸,并增加其可用容积(不再需要提供额外的“损失”容积来容纳泡沫的任何过量溢流);

9、-不再必须添加消泡剂,或者至少可以大大减少消泡剂的量,因此避免了随后难以分离的添加剂;

10、-因为在没有泡沫的情况下,ph的调节、碳基基质的受控添加等都得到了极大的帮助,所以更容易控制生物反应器。

11、所述生长步骤(a)和/或生产步骤(b)中的ph优选为至少3.5,特别是不大于4.4,特别是3.5-4.4或3.8-4.4:在这样的情况下使生长步骤的ph更接近生产步骤的ph。

12、所述生长步骤的ph优选保持为不小于3.6,特别是至少3.7或至少3.8。

13、所述生长步骤的ph优选保持为不大于4.4。

14、在一个实施方案中,生长步骤(a)中的ph与生产步骤(b)中的ph基本相同。如果特别是两个步骤在同一个生物反应器中进行,选择相同的ph值因此简化整个方法持续过程中的ph调节。然后,可以在两个步骤中具有相同的调节设定点或使用相同的缓冲溶液。

15、在另一个实施方案中,可以将生产步骤(b)中的ph选择为比生长步骤(a)中的ph更偏酸性,例如更偏酸性至少0.3-0.6,特别是ph更偏酸性(因此更低)0.4-0.6。

16、有利地,在生长步骤(a)期间,通过受控添加氮化合物,特别是氨水来调节ph,所述氮化合物既充当碱性试剂又充当微生物生长用的氮源。

17、生产步骤(b)有利地以分批、分批补料或连续模式或依次以这些模式中的两种或更多种进行操作。

18、任选地,根据本发明的方法可以包括在步骤(a)和步骤(b)之间的中间步骤(c),所述中间步骤(c)是稀释生长步骤(a)中获得的培养基的步骤。

19、另外,生长步骤(a)和生产步骤(b)可以在同一个生物反应器中或在两个不同的反应器中(其中将反应介质从一个反应器转移至另一个反应器)进行。第一种情况更简单:仅使用一个反应器,无需转移反应介质。第二种情况能够根据每个步骤的需要精确地调整每个生物反应器的特性和装备。

20、优选地,在第一生长步骤(a)期间,碳基生长基质的选定浓度为15-60g/l。

21、第二生产步骤(b)优选采用限制的、特别是30-140mg·g-1.h-1(即每克生物质每小时30-140毫克)、优选35-45mg·g-1.h-1的诱导性碳基基质物流,并且优选采用浓度为200-600g/l的诱导性碳基基质的水溶液进行操作。

22、在根据本发明的方法中使用的菌株优选是里氏木霉菌株或通过选择性突变或遗传重组修饰的里氏木霉菌株。但是,对菌株进行遗传修饰并非用于防止菌株在其生长时形成疏水蛋白的目的。该菌株尤其可以是上文早先提到的菌株cl847、rutc30、mcg77或mcg80。

23、根据本发明的方法优选产生纤维素分解酶和/或半纤维素分解酶(纤维素酶)。

24、根据本发明的方法有利地在不存在消泡剂的情况下、特别是在生产步骤(a)期间不存在消泡剂的情况下进行。不再使用消泡剂在经济上是非常有利的。此外,这些消泡剂的添加可能引起涉及限制氧气从供给至生物反应器的空气转移至包含真菌的液相中的问题,这不利于真菌的生长。当在生产步骤结束时过滤培养基时,这些消泡剂可能还会带来问题。

25、本发明还提供了通过上述方法获得的酶在陆地或海洋纤维素/半纤维素生物质的酶促水解中的用途。

26、本技术公开了以下技术方案。

27、方案1.通过属于丝状真菌的菌株生产酶的方法,其特征在于,所述方法包括两个步骤:

28、(a)在至少一种碳基生长基质的存在下,在搅拌式曝气生物反应器中,在不大于4.6的ph下,以分批形式生长真菌的第一步骤;

29、(b)在至少一种诱导性碳基基质的存在下,在不大于4.6的ph下,由第一步骤(a)中获得的培养基开始生产酶的第二步骤。

30、方案2.如前述方案所述的方法,其特征在于,所述生长步骤(a)和/或所述生产步骤(b)中的ph不大于4.4,特别是3.5-4.4。

31、方案3.如前述方案之一所述的方法,其特征在于,所述生长步骤(a)中的ph与所述生产步骤(b)中的ph基本相同。

32、方案4.如方案1或方案2所述的方法,其特征在于,所述生产步骤(b)中的ph比所述生长步骤(a)中的ph更偏酸性。

33、方案5.如前述方案之一所述的方法,其特征在于,在所述生长步骤(a)期间,通过受控地添加氮化合物,特别是氨水来调节ph。

34、方案6.如前述方案之一所述的方法,其特征在于,所述生产步骤(b)以分批、分批补料或连续模式或者依次以这些模式中的两种或更多种进行操作。

35、方案7.如前述方案之一所述的方法,其特征在于,其包括在步骤(a)和步骤(b)之间的中间步骤(c),所述中间步骤(c)是稀释所述生长步骤(a)中获得的培养基的步骤。

36、方案8.如前述方案之一所述的方法,其特征在于,在第一生长步骤(a)期间,所述碳基生长基质的浓度为15-60g/l。

37、方案9.如前述方案之一所述的方法,其特征在于,第二生产步骤(b)采用限制的、特别是30-140mg·g-1·h-1、优选35-45mg·g-1·h-1的诱导性碳基基质物流,并且优选采用浓度为200-600g/l的诱导性碳基基质的水溶液进行操作。

38、方案10.如前述方案之一所述的方法,其特征在于,所使用的菌株是里氏木霉菌株或通过选择性突变或遗传重组修饰的里氏木霉菌株。

39、方案11.如前述方案之一所述的方法,其特征在于,所述酶是纤维素分解酶和/或半纤维素分解酶。

40、方案12.如前述方案之一所述的方法,其特征在于,其在不存在消泡剂的情况下、特别是在生产步骤(a)期间不存在消泡剂的情况下进行操作。

41、方案13.通过前述方案之一所述的方法获得的酶用于陆地或海洋纤维素/半纤维素生物质的酶促水解的用途。

42、下面将借助于非限制性的实施例更详细地描述本发明。

- 还没有人留言评论。精彩留言会获得点赞!