一种盐溶液缩聚耦合固相缩聚制备高分子量生物基耐高温尼龙5T的方法

本发明涉及化工生产,具体涉及一种盐溶液缩聚耦合固相缩聚制备高分子量生物基耐高温尼龙5t的方法。

背景技术:

1、随着汽车行业、电子电器工业、航空航天、军工的快速发展,对高分子材料的耐热性和强度的要求越来越高,迫切需要开发高耐热和高强度的高分子材料。有学者研究发现,在聚酰胺的合成过程中添加刚性的芳环化合物可以大大提高常规尼龙的耐热性和强度,这类耐高温尼龙的出现弥补了常规尼龙在耐高温领域的不足。截止2020年,全球高温尼龙市场产能主要被欧美日等发达国家所占据,所涉及的高温尼龙产品有尼龙4t、尼龙6t、尼龙9t等。新型高温尼龙的研发,有利于打破国外长期以来的技术垄断,实现国内自主产权。

2、1,5-戊二胺可由生物法制备而成:1,5-戊二胺可由赖氨酸通过赖氨酸脱羧酶的作用下脱羧得到,而赖氨酸可通过微生物技术分解葡萄糖、纤维素、淀粉等可再生的糖类物质得到。此前,基于生物基戊二胺的尼龙56已经工业化生产,而其高端应用—生物基耐高温尼龙5t尚未实现工业化。

3、目前对尼龙5t的研究多基于其共聚改性如专利cn113999388b、cn113004514b、cn110885442b,而对其均聚尼龙5t的研究颇少。均聚尼龙5t相比共聚尼龙5t,单体更加简单,熔融温度和热稳定性更优,具有重要的研究意义。且上述专利采用的固相缩聚方法多为一段式固相缩聚,容易产生产物颗粒在反应器内团聚导致局部温度过高、产物发黄、停留时间久、缩聚效率低等问题。因此针对上述问题,本发明提供了一种盐溶液缩聚耦合固相缩聚制备高分子量生物基耐高温尼龙5t的方法。

技术实现思路

1、本发明的目的在于提供一种盐溶液缩聚耦合固相缩聚制备高分子量生物基耐高温尼龙5t的方法,以缩短固相缩聚的时间,提高固相缩聚的反应效率。

2、为达到上述目的,本发明提供如下技术方案:

3、一种盐溶液缩聚耦合固相缩聚制备高分子量生物基耐高温尼龙5t的方法,包括以下步骤:

4、(1)浓缩:将尼龙5t盐溶液经过活性炭过滤后输送至尼龙5t盐浓缩釜,通过加热蒸发将浓度浓缩至80%~95%的浓盐溶液;

5、(2)溶液预缩聚:将步骤(1)所得的浓盐溶液输送至预热器并同时加入分子链终止剂、抗氧化剂和消泡剂进行预热,并连续输送至预缩聚反应器,控制温度和压力进行预聚反应,随后采用梯度降压的方法使反应逐步进行的同时,压力逐渐降至常压,随着反应器内产物聚合度升高,低分子量预聚物逐渐从溶液中析出;

6、(3)固液分离:将步骤(2)析出的低分子量预聚物输送至固液分离器中,在固液分离器中,压力逐渐降为常压,低分子量预聚物和液体水分离;

7、(4)粉碎:将与水分离后的低分子量预聚物输送至粉碎机,在粉碎机中,低分子量预聚物被粉碎成大小均匀的低分子量预聚物颗粒;

8、(5)固相缩聚:将步骤(4)中粉碎后的低分子量预聚物颗粒输送至多段连续式固相缩聚反应器的第一移动床固相缩聚反应器中,向反应器中持续通入热载气,低分子量预聚物在热载气氛围中持续增黏,聚合度逐步增长;产物随后进入第二移动床固相缩聚反应器进一步增黏;最后进入转鼓真空干燥器进行减压固相缩聚,产物分子量逐渐稳定,随后出料,得到高分子量生物基耐高温尼龙5t。

9、优选地,所述步骤(1)中,所述尼龙5t盐溶液是以对苯二甲酸与生物基1,5-戊二胺为单体,去离子水为溶剂制得的,对苯二甲酸和生物基1,5-戊二胺的成盐初始摩尔比为1:1.00~1.20;所述尼龙5t盐溶液的浓度控制在20wt%~70wt%。

10、进一步优选地,所述步骤(1)中,所述尼龙5t盐溶液是以对苯二甲酸与生物基1,5-戊二胺为单体,去离子水为溶剂制得的,对苯二甲酸和生物基1,5-戊二胺的成盐初始摩尔比为1:1.01~1.05;所述尼龙5t盐溶液的浓度控制在45wt%~55wt%。

11、优选地,所述步骤(1)中,所述浓缩釜中浓缩盐蒸发塔温度为155~165℃,压力为0.35~0.55mpa。

12、优选地,所述步骤(2)中,所述分子链终止剂选自一元酸、一元胺、酸酐、单酰卤和一元醇中的一种或几种的组合;所述消泡剂为硅油乳液;所述抗氧化剂选自磷酸、亚磷酸、次磷酸和其盐或酯衍生物中的一种或几种的组合;所述抗氧化剂所占的质量分数为0.1wt%~2wt%,更优选地,所述抗氧化剂所占的质量分数为0.15wt%~0.5wt%。

13、优选地,所述步骤(2)中,所述预聚反应的温度为240~260℃,压力为2.0~4.0mpa,保压反应1~3h,随后采用梯度降压的方法在0.5~1h之间将体系压力逐渐降为常压,所述产物达到聚合度后析出,得到低分子量预聚物,聚合度为10~50。

14、优选地,所述步骤(2)中,所述预缩聚反应器为卧式管式反应器或者立式搅拌反应器;所述预缩聚反应器上部有排气口用于排出水蒸气控制反应器的压力,外部设有加热夹套,内部设有液位计,用以控制反应器的液位。

15、优选地,所述步骤(3)中,所述固液分类器为斜筛式固液分离器,利用振动力将固液混合物沿着斜面运动,固体颗粒通过筛网而被分离,液体则通过筛网流出。

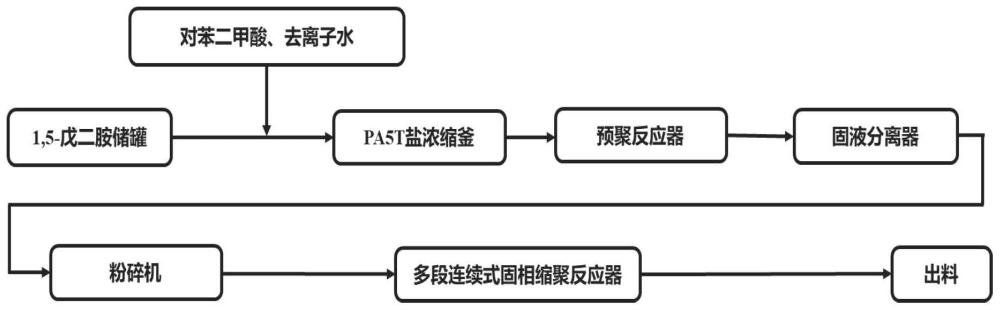

16、优选地,所述步骤(4)中,所述低分子量预聚物被粉碎机粉碎后的低分子量预聚物颗粒尺寸为10~500目,更优选地,所述低分子量预聚物被粉碎机粉碎后的低分子量预聚物颗粒尺寸为100~300目。

17、优选地,所述步骤(5)中,所述多段连续式固相缩聚反应器由所述第一移动床固相缩聚反应器、所述第二移动床固相缩聚反应器和所述转鼓真空干燥器组成;所述低分子量预聚物颗粒可自上而下连续进入多段连续式固相缩聚反应器,同时往第一移动床固相缩聚反应器、第二移动床固相缩聚反应器中自下而上连续通入热载气。

18、优选地,所述步骤(5)中,所述第一移动床固相缩聚反应器内的温度为220~240℃;所述第二移动床固相缩聚反应器内的温度为260~280℃;所述转鼓真空干燥器内的温度为130~160℃,绝对压力为50~2000pa,更优选地,所述绝对压力为100~300pa。

19、优选地,所述步骤(5)中,所述热载气的温度为200~210℃;所述热载气为惰性气体和过热蒸汽的混合气体,所述惰性气体选自氮气、氦气、二氧化碳和超临界二氧化碳中的一种,所述热载气中惰性气体和过热蒸汽的体积流率之比为1:2~10:1;总体积流率为50~500ml/min。

20、进一步优选地,所述步骤(5)中,所述热载气为惰性气体和过热蒸汽的混合气体,所述惰性气体选自氮气、氦气、二氧化碳和超临界二氧化碳中的一种,所述热载气中惰性气体和过热蒸汽的体积流率之比为1:1~5:1;总体积流率为100~300ml/min。

21、优选地,所述步骤(5)中,所述低分子量预聚物在第一移动床固相缩聚反应器中所需的停留时间为1~2h,在第二移动床固相缩聚反应器中所需的停留时间为3~5h,在转鼓真空干燥器中所需的停留时间为1~1.5h。

22、优选地,本发明反应装置主要由浓缩釜、预聚反应器、固液分离器、粉碎机、第一移动床固相缩聚反应器、第二移动床固相缩聚反应器和转鼓真空干燥器7个部分串联组成。

23、优选地,所述浓缩釜为立式带搅拌反应釜,溶剂为60l,不锈钢材质,全机械密封。浓缩盐溶液排出的蒸汽可用于生产热水,节约了一定能耗。

24、优选地,所述预聚反应器为立式搅拌反应器,由夹套进行预热,装有辐射液位计用于控制液位。

25、优选地,所述固液分离器为斜筛式固液分离器,包括机体、筛板、传动装置等构建,能自动清理筛板避免筛孔堵塞,通过高速震荡将固液混合物分离。

26、优选地,所述粉碎机由主机、辅机、电控三个部分组成,设计紧凑、结构合理。负压输送使粉碎作业时粉碎机机腔内产生的热量源源不断地排出,适用于聚合物材料的粉碎。生产过程连续进行,出料粒度可调。

27、优选地,所述第一移动床固相缩聚反应器和第二移动床固相缩聚反应器为连续式移动床反应器,包括圆柱形的顶部和圆锥型的底部,预聚物颗粒从反应器顶部进入,经过一定停留时间后从底部排出,相应的,热混合气从反应器底部进行反应器,与颗粒充分发生传质后从顶部吹出。

28、优选地,所述转鼓真空干燥器,包括底座,支撑架,真空箱,真空盖和转动杆,底座表面通过焊接方式连接支撑架。

29、由于上述技术方案运用,本发明与现有技术相比具有显著的优点和有益效果,具体体现在以下方面:

30、1、本发明解决了尼龙传统制备方法中高温熔融缩聚导致的副反应和热降解严重的问题,通过多段固相缩聚温度分级的方法可以克服固相缩聚过程中聚合物颗粒团聚导致局部温度过高的问题;

31、2、本发明制备高分子量生物基耐高温尼龙5t的方法大幅缩短了固相缩聚的时间,并且提高了固相缩聚的反应效率。

32、3、本发明制备的高分子量生物基耐高温尼龙5t最终产物以粉末状出料,颜色白,分子量高,熔融温度和分解温度指标良好,产品的综合性能优异。

- 还没有人留言评论。精彩留言会获得点赞!