一种具有自修复功能的钝化剂及其制备方法和应用与流程

[0001]

本发明属于环境重金属污染处理技术领域,具体涉及一种具有自修复功能的钝化剂及其制备方法和在尾矿污染治理中的应用。

背景技术:

[0002]

随着工业社会的快速发展,人们对矿产资源开发利用的规模越来越大,大量的尾矿废渣堆砌在环境中。这些尾矿废渣(特别是金属硫化物矿物)在降雨淋溶、自然风化以及微生物等的共同作用下释放出大量有毒的重金属离子以及so

42-等,严重污染生态环境,威胁人类生存空间。因此对尾矿废渣污染的防控和治理已经成为国内外环境治理亟需解决的问题。目前,为了遏制尾矿废渣对环境持续造成危害,许多方法和技术已被用于尾矿污染治理。如中和法、湿地法、覆盖法和表面钝化法等,其中表面钝化法是利用有机或无机钝化剂与黄铁矿等金属矿物反应使其表面形成一层致密的抗氧化膜,从微观(单个颗粒)角度来保护尾矿,使其不被氧化。具有效率高、成本低、易操作等优点,是尾矿处理最有发展前景的技术之一。

[0003]

有机硅烷因具有无毒、无污染、且耐氧化等优点,被广泛应用在尾矿钝化和金属防腐的研究中。然而,由于钝化剂自身的缺陷和钝化条件的限制,尾矿表面形成的钝化膜往往存在一些微孔和微裂纹,氧化介质经这些瑕疵渗入到矿物表面并逐渐侵蚀矿物,导致钝化膜稳定性大大降低。通过在钝化膜中引入纳米颗粒可有效改善钝化膜的物理性能。专利cn106086392a公开了一种制备有机硅烷/纳米二氧化硅复合膜的方法,通过掺杂纳米二氧化硅颗粒,在一定程度上弥补了单一硅烷钝化黄铁矿存在微孔和微裂纹的不足,减少了有机硅烷的用量。然而在尾矿钝化后的长期储存过程中,钝化膜容易被外界因素破坏且无法进行自修复,钝化膜的稳定性和长效性还远远不能满足要求,而反复添加钝化剂必然导致操作难度和修复治理成本增加。

[0004]

自修复机理主要是通过在主体涂层中掺杂负载客体修复剂的纳米填充剂,实现涂层局部损伤后的自我修复,从而提高涂层的稳定性以及长效性。迄今为止,这种机理被广泛应用在智能防腐涂料领域,而在尾矿污染治理领域却还未见相关报道。在更加复杂多变的矿山环境中,金属硫化矿物氧化产生大量ph低且氧化性强的酸性矿山废水(amd),使得钝化膜主动修复裂纹的难度急剧增加;同时,一旦钝化膜出现局部破损,大量的微生物群落更会加剧尾矿的氧化,影响钝化膜整体的稳定性,这也对钝化膜实现局部裂纹的快速自修复提出了更加苛刻的要求;此外,大量的尾矿废渣堆积在环境中增加了尾矿钝化的难度。因此,设计适用于矿山环境且具有自修复功能的钝化剂对尾矿污染治理具有重要的意义。

技术实现要素:

[0005]

为解决现有技术的缺点和不足之处,本发明的首要目的在于提供一种具有自修复功能的钝化剂的制备方法。

[0006]

本发明的另一目的在于提供上述方法制得的一种具有自修复功能的钝化剂,以有

机硅烷为主体钝化剂;经酸-碱联合改性后的天然纳米容器为载体,负载修复剂制备纳米填充剂;海藻酸钠为助交联剂,在尾矿表面形成具有自修复功能的钝化膜。该钝化剂对尾矿具有很好的钝化效果,且表现出良好的自修复功能,特别适用于尾矿的长期钝化。

[0007]

本发明的再一目的在于提供上述一种具有自修复功能的钝化剂在金属尾矿污染治理中的应用。该钝化剂不仅可以在尾矿表面形成物理性能良好的钝化膜,当钝化膜局部出现微裂纹时,膜层中引入的纳米填充剂还可以主动释放修复剂,在微裂纹局部形成新的钝化膜(客体钝化膜),使得尾矿表面的膜层结构继续稳定地保护矿物,延长对矿物的保护时间,减少钝化剂使用次数,降低治理成本。

[0008]

本发明目的通过以下技术方案实现:

[0009]

一种具有自修复功能的钝化剂的制备方法,包括以下步骤:

[0010]

(1)将天然纳米容器依次经过酸、碱改性后,350~450℃煅烧,然后分散在修复剂溶液中,搅拌使修复剂负载在改性的纳米容器中,分离出负载修复剂的改性纳米容器,干燥,得到纳米填充剂;

[0011]

(2)将有机硅烷加入到溶剂中,加入海藻酸钠,然后调节体系ph为3.5~4.5,在30~40℃下水解1.5~3h,得到硅醇-海藻酸钠溶液;

[0012]

(3)将步骤(1)的纳米填充剂加入到步骤(2)的硅醇-海藻酸钠溶液中,搅拌2~3h,得到具有自修复功能的钝化剂。

[0013]

所述一种具有自修复功能的钝化剂的制备方法,包括以下步骤:

[0014]

(1)将天然纳米容器分散在2~4mol/l酸溶液中,常温搅拌2~4h,再分散在3~5mol/l碱溶液中,常温搅拌1~2h,所得酸碱改性的纳米容器在350~450℃煅烧,最后分散在修复剂溶液中,搅拌20~24h,分离,干燥,得到纳米填充剂;

[0015]

(2)将有机硅烷加入到溶剂中,加入海藻酸钠,然后调节体系ph为3.5~4.5,在30~40℃下水解1.5~3h,得到硅醇-海藻酸钠溶液;

[0016]

(3)将步骤(1)的纳米填充剂加入到步骤(2)的硅醇-海藻酸钠溶液中,搅拌2~3h,得到具有自修复功能的钝化剂。

[0017]

优选地,步骤(1)所述天然纳米容器为天然凹凸棒黏土(atp)、高岭土和沸石中的至少一种。

[0018]

优选地,步骤(1)所述天然纳米容器与酸溶液的质量体积比为1:30~1:50,与碱溶液的质量体积比为1:10~2:25。

[0019]

优选地,步骤(1)所述酸溶液为盐酸、硫酸和醋酸中的至少一种。

[0020]

优选地,步骤(1)所述碱溶液为naoh溶液、氨水和koh溶液中的至少一种。

[0021]

优选地,步骤(1)所述煅烧的时间为1~2h。

[0022]

优选地,步骤(1)所述煅烧的升温速率为2~5℃/min。

[0023]

优选地,步骤(1)所述修复剂溶液中修复剂的浓度为10~100mg/l。

[0024]

优选地,步骤(1)所述修复剂溶液中修复剂为8-羟基喹啉、三乙烯四胺和苯并三氮唑中的至少一种,更优选为8-羟基喹啉(8-hq)。

[0025]

优选地,步骤(1)所述天然纳米容器与修复剂的质量比为2:1~5。

[0026]

优选地,步骤(2)所述有机硅烷为γ-巯丙基三甲氧基硅烷、n-正丙基三甲氧基硅烷、氨丙基三甲氧基硅烷、1,2-双(三乙氧基硅)乙烷和四乙氧基硅烷中的至少一种,更优选

为γ-巯丙基三甲氧基硅烷(prop-sh)和四乙氧基硅烷(teos),最优选为体积比为1:4~4:1的γ-巯丙基三甲氧基硅烷(prop-sh)和四乙氧基硅烷(teos)。

[0027]

优选地,步骤(2)所述溶剂为体积比为8:1~1:8的水和乙醇的混合溶液。

[0028]

优选地,步骤(2)所述有机硅烷与海藻酸钠的质量比为(0.5~2):(0.5~5)。

[0029]

优选地,步骤(2)所述有机硅烷占溶剂质量的0.5~2%。

[0030]

优选地,步骤(2)所述调节体系ph采用0.1mol/l的盐酸进行调节。

[0031]

优选地,步骤(3)所述纳米填充剂与步骤(2)所述有机硅烷的质量比为(0.4~1.2):(0.5~2)。

[0032]

上述方法制得的一种具有自修复功能的钝化剂。

[0033]

上述一种具有自修复功能的钝化剂在尾矿污染治理中的应用。

[0034]

所述尾矿为黄铁矿、磁黄铁矿和黄铜矿中的至少一种。

[0035]

所述具有自修复功能的钝化剂对尾矿的钝化工艺条件为:先调节钝化剂ph至8.5~9.5,然后加入尾矿,在50~60℃下反应2~3h进行包膜,包膜完成后在80~100℃下固化6~12h。

[0036]

本发明实施例所用尾矿粉末样品主要成分为黄铁矿,经粉碎后过200目筛。

[0037]

本发明通过在混合有机硅烷主体钝化剂中引入负载修复剂的纳米填充剂和海藻酸钠,促使各组分相互交联,在尾矿表面形成具有自修复功能的钝化膜。具有钝化效率高、钝化时间长、可自主修复局部损伤且成本可控等优点。纳米填充剂表面富含硅羟基,相容性好,可以以化学键的形式紧密填充在混合有机硅烷主体中,显著增强钝化膜的物理性能,大大减少有机硅烷用量,降低成本;此外,钝化膜表面出现微孔或微裂纹时,纳米填充剂主动释放修复剂(8-羟基喹啉)修复损伤,阻止氧化快速扩散,使得钝化膜重新稳定地保护矿物。另一方面,海藻酸钠廉价易得,分子结构中富含羧基、羟基等官能团,可以与硅羟基脱水缩合形成凝胶,进一步增大交联程度,且海藻酸钠可与改性的天然纳米容器结构中的ca

2+

、mg

2+

等形成稳定的螯和结构,从而进一步提高钝化膜的厚度、致密度以及机械强度;特别适合用于尾矿的长效钝化。

[0038]

与现有技术相比,本发明具有以下优点及有益效果:

[0039]

(1)本发明引入廉价易得的凹凸棒黏土和海藻酸钠,提高了各组分间交联密度,大幅增强了钝化膜的物理性能,且减少了有机硅烷的用量,降低了治理成本。

[0040]

(2)本发明提供的钝化剂具有自修复功能,能有效修复钝化膜局部损伤,钝化效率高,提高了钝化膜的稳定性,延长有效保护时间。可减少钝化剂使用次数,进一步控制成本。

[0041]

(3)本发明的钝化工艺操作简单,绿色环保,在尾矿污染治理具有很好的应用前景。

附图说明

[0042]

图1为实施例1所得自修复钝化剂的红外光谱图。

[0043]

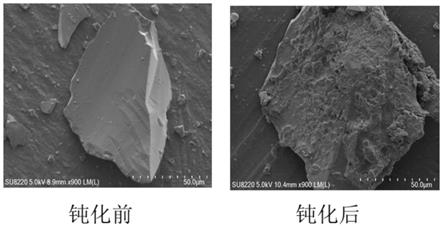

图2为未钝化的黄铁矿以及实施例5钝化后的黄铁矿sem图。

[0044]

图3为实施例5以及对比例1的交流阻抗(eis)图。

[0045]

图4为实施例6的钝化膜阻抗值随时间的变化图。

[0046]

图5为实施例6的钝化膜划痕实验前后光学照片。

具体实施方式

[0047]

下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0048]

下列实施例中涉及的物料均可从商业渠道获得。

[0049]

其中,抗化学氧化测试步骤如下:将黄铁矿钝化样品加入到100ml过氧化氢溶液中,质量分数为0.5%,ph值为4.53,氧化时间为0~24h,反应温度25℃,以150rpm转速振荡,并定期取样检测总fe和so

42-的浓度。

[0050]

电化学测试步骤如下:采用chi660电化学工作站对黄铁矿电极进行开路电位(ocp)、电化学阻抗(eis)、循环伏安曲线(cv)以及tafel曲线测试。采用经典的三电极体系,其中工作电极为黄铁矿电极,对电极为pt电极,参比电极为饱和甘汞电极(sce),电解液采用ph=2的na2so4溶液。ocp采样间隔时间0.1s;eis测试扫描频率为105~10-2

hz,振幅5mv;cv曲线扫描速率0.01v/s,灵敏度10-3

;tafel曲线扫描速率1mv/s。

[0051]

实施例1

[0052]

(1)将5g天然凹凸棒黏土(atp)分散在250ml、4mol/l hcl中,常温搅拌4h;分离洗涤后再分散在50ml、3mol/l naoh溶液中,常温搅拌1h;分离洗涤后以2℃/min的升温速率升温至350℃保温煅烧1h。最后将2g改性后的atp分散在50ml、50mg/ml的8-hq的乙醇溶液,搅拌24h,分离干燥即可得到纳米填充剂。

[0053]

(2)将体积比为4:1的γ-巯丙基三甲氧基硅烷和四乙氧基硅烷加入体积比为1:8的水/乙醇混合溶剂中,其中混合有机硅烷占混合溶剂质量的2wt%,再加入混合溶剂质量1wt%(即有机硅烷与海藻酸钠的质量比为2:1)的海藻酸钠,用0.1mol/l的盐酸调节溶液ph为4.0,于40℃下水解2h,得到硅醇-海藻酸钠溶液。

[0054]

(3)向上述硅醇-海藻酸钠溶液中加入混合溶剂质量0.8wt%步骤(1)制备的纳米填充剂,常温搅拌2h,得到所述具有自修复功能的钝化剂。

[0055]

利用红外光谱分析钝化剂的化学组成,结果显示未出现c-o键的特征吸收峰,出现酯键的特征吸收峰,说明有机硅烷水解后与海藻酸钠和凹凸棒黏土相互交联形成了低聚体网络结构(如图1所示)。

[0056]

实施例2

[0057]

(1)将2g atp分散在60ml、2mol/l hcl中,常温搅拌2h;分离洗涤后再分散在20ml、3mol/l naoh溶液中,常温搅拌1h;分离洗涤后以2℃/min的升温速率升温至350℃保温煅烧1h。最后将2g改性后的atp分散在100ml、10mg/ml的8-hq的乙醇溶液,搅拌20h,分离干燥即可得到纳米填充剂。

[0058]

(2)将体积比为1:4的γ-巯丙基三甲氧基硅烷和四乙氧基硅烷加入体积比为1:8的水/乙醇混合溶剂中,其中混合有机硅烷占混合溶剂质量的0.5wt%,再加入混合溶剂质量0.5wt%的海藻酸钠,用0.1mol/l的盐酸调节溶液ph为3.5,于40℃下水解1.5h,得到硅醇-海藻酸钠溶液。

[0059]

(3)向上述硅醇-海藻酸钠溶液中加入混合溶剂质量0.4wt%步骤(1)制备的纳米填充剂,常温搅拌2h,得到所述具有自修复功能的钝化剂。

[0060]

利用红外光谱分析钝化剂的化学组成,结果与案例1相似。

[0061]

实施例3

[0062]

(1)将4g atp分散在120ml、3mol/l hcl中,常温搅拌3h;分离洗涤后再分散在50ml、4mol/l naoh溶液中,常温搅拌1.5h;分离洗涤后以3℃/min的升温速率升温至400℃保温煅烧1.5h。最后将2g改性后的atp分散在50ml、50mg/ml的8-hq的乙醇溶液,搅拌22h,分离干燥即可得到纳米填充剂。

[0063]

(2)将体积比为2:3的γ-巯丙基三甲氧基硅烷和四乙氧基硅烷加入体积比为4:1的水/乙醇混合溶剂中,其中混合有机硅烷占混合溶剂质量的1wt%,再加入混合溶剂质量2wt%的海藻酸钠,用0.1mol/l的盐酸调节溶液ph为4.0,于35℃下水解2h,得到硅醇-海藻酸钠溶液。

[0064]

(3)向上述硅醇-海藻酸钠溶液中加入混合溶剂质量0.6wt%步骤(1)制备的纳米填充剂,常温搅拌2.5h即可得到具有自修复功能的钝化剂。

[0065]

利用红外光谱分析钝化剂的化学组成,结果与案例1相似。

[0066]

实施例4

[0067]

(1)将4g atp分散在200ml、4mol/l hcl中,常温搅拌4h;分离洗涤后再分散在50ml、5mol/l naoh溶液中,常温搅拌2h;分离洗涤后以5℃/min的升温速率升温至450℃保温煅烧2h。最后将2g改性后的atp分散在50ml、100mg/ml的8-hq的乙醇溶液,搅拌24h,分离干燥即可得到纳米填充剂。

[0068]

(2)将体积比为4:1的γ-巯丙基三甲氧基硅烷和四乙氧基硅烷加入体积比为8:1的水/乙醇混合溶剂中,其中混合有机硅烷占混合溶剂质量的2wt%,再加入混合溶剂质量5wt%的海藻酸钠,用0.1mol/l的盐酸调节溶液ph为4.0,于40℃下水解3h,得到硅醇-海藻酸钠溶液。

[0069]

(3)向上述硅醇-海藻酸钠溶液中加入混合溶剂质量1.2wt%步骤(1)制备的纳米填充剂,常温搅拌3h,得到所述具有自修复功能的钝化剂。

[0070]

利用红外光谱分析钝化剂的化学组成,结果与案例1相似。

[0071]

对比例1

[0072]

抗化学氧化测试:将未经过钝化处理的黄铁矿粉末加入到100ml、ph值为4.53、质量分数为0.5%的过氧化氢溶液中,反应24h检测总fe和so

42-的浓度,分别为361mg/l和1185mg/l;并将未经钝化的黄铁矿样品进行电化学性能测试。

[0073]

对比例2

[0074]

(1)将γ-巯丙基三甲氧基硅烷和四乙氧基硅烷以体积比为4:1加入体积比为1:8的水/乙醇混合溶剂中,其中混合有机硅烷占混合溶剂质量的2wt%,再加入混合溶剂质量1wt%的海藻酸钠,用0.1mol/l的盐酸调节溶液ph为4.0,于40℃下水解2h,得到硅醇-海藻酸钠溶液。

[0075]

(2)向硅醇-海藻酸钠溶液中加入混合溶剂质量0.8wt%的天然凹凸棒黏土,常温搅拌2h,得到有机硅烷/凹凸棒黏土/海藻酸钠钝化剂。

[0076]

实施例5:自修复钝化剂对黄铁矿的钝化性能评价

[0077]

利用实施例1制备的自修复钝化剂进行钝化性能评价。具体步骤如下:首先利用实施例1制备的自修复钝化剂对黄铁矿包膜钝化,钝化工艺为:调节钝化剂ph至9.0,同时加入适量黄铁矿粉末,在50℃下反应2h,将反应产物在100℃下固化12h。再将所得的黄铁矿粉末钝化样品分别进行抗化学氧化测试和电化学性能测试(测试条件同对比例1)。测试结果表

明,总fe和so

42-的浓度分别为43mg/l和246mg/l,钝化效率分别为88.1%和79.2%。

[0078]

通过sem观察黄铁矿钝化前后形貌变化,钝化后的黄铁矿表面形成一层明显的钝化膜(如图2所示);电化学测试结果显示黄铁矿钝化后阻抗显著增强,表明钝化膜对黄铁矿氧化具有良好的抑制效果(如图3所示)。

[0079]

实施例6:钝化剂自修复性能评价

[0080]

将实施例1和对比例2的钝化剂进行自修复性能评价,具体步骤如下:首先将两种钝化剂分别对黄铁矿样品进行包膜钝化,然后用刀片分别在镀膜完成的黄铁矿电极表面划痕(大小约1.0cm

×

40μm),分别浸泡在ph=2的na2so4溶液中,温度为25℃,采用chi660电化学工作站定期检测钝化膜表面的阻抗变化情况,同时观察钝化膜表面的变化。

[0081]

通过划痕实验发现实施例1的黄铁矿表面钝化膜阻抗先减小后逐渐趋于稳定,且显著高于对比例2的钝化膜阻抗,这主要是由于纳米填充剂释放8-羟基喹啉抑制了黄铁矿局部氧化,这表明该尾矿钝化膜具有较好的自修复功能(如图4所示)。划痕实验前后对照图显示实施例1的黄铁矿表面钝化膜氧化物最少,也说明黄铁矿氧化受到抑制,钝化膜实现了划痕的自修复(如图5所示)。

[0082]

其他实施例的具有自修复功能的尾矿钝化剂性能与实施例1相似,不一一赘述。

[0083]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1