一种环保型彩色防滑路面面层保护剂及其制备方法与流程

1.本发明属于路面养护技术领域,具体涉及一种环保型彩色防滑路面面层保护剂及其制备方法。

背景技术:

2.根据彩色防滑路面所用的胶粘剂的不同,主要分为环氧基彩色防滑路面、聚氨酯基彩色防滑路面和mma型彩色防滑路面三大类。目前大部分彩色防滑路面主要存在的问题包括早期开裂、早期掉粒、抗水损抗疲劳性能不足,不能多功能组合。且目前市面山采用的彩色防滑路面污染严重,vocs排放量大。但是过去几十年间,我国大力发展交通事业的过程中,对施工和材料的环保性能关注不足,导致大量的施工过程和材料的环保性差,引发一连串的环境问题。

3.在今年疫情期间,所有企事业单位均停工停产,但是局部城市仍然空气质量较差,过去我们习惯性归结责任与企业生产、汽车尾气以及其他生产生活造成的污染。然而,沥青路面的大量应用是一个很容易被忽视的空气污染来源。沥青作为石油炼化的副产物,含有大量有机挥发物和残渣,在日照、高温、紫外线以及汽车车轮行驶过程中带动作用下,会逐步的缓慢的散发出许多有机污染物,然后这是目前我们很少关注的事情。

4.为了进一步践行“绿水青山就是金山银山”的绿色发展理念,作为基建行业的重要组成部分的道路建设中,采用节能环保、性能优良、降本增效的新技术新材料成为了行业发展的新动向和趋势。传统的彩色防滑路面多采用油性胶粘剂,为了让胶粘剂具有良好的流动性,在使用过程中大量采用有机溶剂和稀释剂,导致施工过程中大量无组织性排放vocs,而随着道路建设逐步向环保、节约、节能、长寿命、功能化等方向的发展理念逐步深入人心。

5.目前的彩色防滑路面早期掉粒和抗磨损性能不足的问题主要是由于陶瓷颗粒受到横向剪切力导致陶瓷颗粒脱落严重,进而逐步的失去了防滑功能。因此制备一种节能环保、施工便捷、粘接强度和断裂伸长率适中且可以有效地防止陶瓷颗粒过早脱落,且可以适用于我国沥青路面现状的环保型彩色防滑路面具有重要的现实意义。

技术实现要素:

6.为了有效的克服彩色防滑路面早期掉粒严重导致路面磨耗性能不足的问题,本发明开发了一种环保型彩色防滑路面面层保护剂及其制备方法。

7.所述的环保型彩色防滑路面面层保护剂由质量比为1.2

‑

1.5:2的a组分和b组分组成,使用时,a组分和b组分混合均匀,喷涂于路面表面。

8.所述的环保型彩色路面面层保护剂a组分的制备步骤包括:

9.1)将蓖麻油、三羟甲基丙烷、碳酸二甲酯、hmdi、甲基丙烯酸羟乙酯、双羟甲基丁酸在40℃抽真空干燥箱中干燥去除其中的水分,然后放置于cacl2的干燥器中,25℃下放置72h;

10.2)将摩尔量为60份的hmdi放置于反应器中,调整反应温度为70

‑

75℃,搅拌速度为

1500rpm,通n2保护,n2出口设置5℃的冷凝回收装置,然后缓慢滴加溶解有摩尔量为3份的三羟甲基丙烷和摩尔量为7份的蓖麻油的碳酸二甲酯溶液,滴加完成后继续反应1h;

11.3)调整反应温度至60℃,将摩尔量为18份的甲基丙烯酸羟乙酯滴加到步骤2)的反应器中,滴加时间为1h,搅拌速度为3000rpm;

12.4)进一步降低反应温度至40℃,然后保持搅拌速度不变,向步骤3)的产物中添加过硫酸钾,然后缓慢的滴加摩尔量为54份的mma单体,滴加时间为1h,滴加完成后迅速加入苯酚,苯酚的添加量是mma质量的0.5%;

13.5)搅拌速度调整为3000rpm,反应温度调整为60℃,将摩尔量8份的双羟甲基丁酸滴加到步骤4)的产物中,滴加完毕后继续反应1h,然后一次性加入摩尔量为8份的三乙胺搅拌30min,通过抽真空加热的方式去除反应物中多余的碳酸二甲酯溶剂,直至粘稠液体不再有气泡产生;

14.6)添加去离子水调整固含量为50wt%,添加消泡剂后搅拌均匀,即得环保型彩色路面面层保护剂a组分。

15.所述的环保型彩色路面面层保护剂b组分的制备步骤包括:

16.1)将摩尔量40份六氢邻苯二甲酸二缩水甘油酯放置于反应器中,调整反应温度至60℃,搅拌速度1500rpm,通氮气保护,滴加摩尔量15份的聚醚胺d400,制得环氧树脂预聚物;

17.2)称取摩尔量50份的蓖麻油,加入三氟化硼乙醚,三氟化硼乙醚的质量为蓖麻油质量的0.5%,然后搅拌均匀后调整反应温度为60℃,通氮气保护,搅拌速度调整为1500rpm;

18.3)将步骤1)制备的环氧树脂预聚物缓慢滴加到步骤2)的混合物中,滴加时间2h,保持在60℃下搅拌反应6h,搅拌速度为1500rpm,滴加dmc调整产物的粘度;

19.4)保持反应温度和搅拌速度不变,向步骤3)的产物中滴加摩尔量为20份的经过dmpa接枝改性的hmdi,滴加完毕后继续反应1h;

20.5)保持温度和转速不变,一次性加入摩尔量为20份的三乙醇胺中和步骤4)的产物,然后抽真空去除多余的dmc,直至反应物液体中无气泡产生为止,然后缓慢滴加去离子水,配制成固含量为50wt%的分散液,滴加完毕后持续搅拌直至不起沫无拉丝现象,即得到环保型彩色路面面层保护剂b组分。

21.环保型彩色路面面层保护剂的合成中:需要控制反应温度和反应速度,聚氨酯的聚合过程中不得添加聚氨酯催化剂,防止催化剂残留导致的产品存储稳定性不足,以及后期样品粘度提升导致喷涂机难以施工的问题。实验过程中采用hmdi型异氰酸酯既可以防止苯环结构的异氰酸酯的紫外老化导致的黄化粉化,同时hmdi相比于苯环结构的异氰酸酯反应活性较低,有更长的操作时间,但是相比于hdi而言反应活性更高,避免了实干时间过长的问题。

22.在mma接枝改性聚氨酯预聚体时,需要控制反应温度和搅拌速度,让mma自由基聚合所放出的热量及时散发出去,同时控制mma添加速度,防止出现爆聚导致预聚物出现凝胶,反应完毕后添加少量的苯酚可以有效地阻止聚氨酯预聚体重端链中未完全反应的丙烯酸根进一步自聚导致体系不稳定。

23.面层保护剂a和b组分中进行预聚的过程主要是由于异氰酸酯和蓖麻油反应活性

较低且分子量较小,不预聚容易导致施工后难以成膜,聚合度低导致面层保护剂反应不完全。

24.tmp和蓖麻油均具有接枝改性的作用,但是引入蓖麻油主要是为了提升预聚体的分子量,tmp含量太低容易导致交联反应的节点密度降低导致强度较差,tmp含量过高容易引起预聚体软端分子量太短,聚合物的韧性和延展性较差,因此综合使用需求选择了tmp和蓖麻油摩尔比为3:7。

25.本发明的优势在于:

26.1.在聚氨酯预聚的过程中,在a组分中引入mma结构可以提升最终产物的耐磨耗性能和粘接强度;

27.2.聚氨酯预聚体制备过程中采用hmdi和精炼蓖麻油,且环氧树脂采用的六氢邻苯二甲酸二缩水甘油酯具有了更好地空间活动能力和旋转能力,使得环保型彩色路面面层保护剂具有更好地抗紫外老化性能和韧性;

28.3.面层保护剂的使用有效地提升了彩色防滑路面陶瓷颗粒的抗剥落能力,也进一步提升了环保型彩色防滑路面的抗水损能力。

具体实施方式

29.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容并不局限于下面的实施例。

30.实施例1:

31.一、所述的环保型彩色路面面层保护剂a组分的制备:

32.1)将蓖麻油(纯度99.5%)、三羟甲基丙烷(tmp)、碳酸二甲酯(dmc)、hmdi、甲基丙烯酸羟乙酯和双羟甲基丁酸(dmba)在40℃抽真空干燥箱中干燥去除其中的水分,然后放置于cacl2的干燥器中,25℃下放置72h;

33.2)将摩尔量为60份的hmdi放置于反应器中,调整反应温度为70℃~75℃,搅拌速度为1500rpm,通n2保护,n2出口设置5℃的冷凝回收装置,用于收集蒸发出的碳酸二甲酯(反应温度过高会引起预聚物分子量增加过快,导致后续接枝改性困难,不加催化剂是为了控制反应速度),然后缓慢滴加溶解有tmp和蓖麻油的dmc溶液(共含有tmp摩尔量为3份,蓖麻油摩尔量为7份),滴加速度为5摩尔份/h,滴加完成后继续反应1h;

34.3)调整反应温度至60℃,将摩尔量为18份的甲基丙烯酸羟乙酯(hema)滴加到2)中,滴加时间为1h,搅拌速度为3000rpm(降低反应速度,提升放热,防止hema自聚);

35.4)进一步降低反应温度至40℃,然后保持搅拌速度不变,向3)中添加过硫酸钾,过硫酸钾的质量为hema质量的0.5%,然后缓慢的滴加摩尔量为54份的mma单体,滴加时间为1h,滴加完成后迅速加入苯酚,苯酚的添加量是mma质量的0.5%(防止经过mma接枝改性的聚氨酯预聚体发生自由基聚合导致凝胶团聚);

36.5)搅拌速度调整为3000rpm,反应温度调整为60℃,将摩尔量8份dmba滴加到4)中,滴加速度2份/h,滴加完毕后继续反应1h,然后一次性加入摩尔量为8份的三乙胺搅拌30min,然后通过抽真空加热的方式去除反应物中多余的dmc溶剂,直至粘稠液体不再有气泡产生;

37.6)然后添加去离子水调整固含量为50%,添加总固含量的0.5wt%的聚醚改性有

机硅型消泡剂搅拌均匀,即制备成环保型彩色路面面层保护剂a组分。

38.二、环保型彩色防滑路面面层保护剂b组分的制备:

39.1)将摩尔量40份六氢邻苯二甲酸二缩水甘油酯放置于反应器中,调整反应温度至60℃,搅拌速度1500rpm,通氮气保护,滴加摩尔量15份的聚醚胺d400,滴加速度为5份/h,制得环氧树脂预聚物;

40.2)称取摩尔量50份的蓖麻油,加入蓖麻油质量0.5%的三氟化硼乙醚,然后搅拌均匀后调整反应温度为60℃,通氮气保护,搅拌速度调整为1500rpm;

41.3)将1)制备的环氧树脂预聚物,缓慢滴加到2)中,滴加时间2h,保持在60℃搅拌反应6h,搅拌速度为1500rpm,反应完成后向其中加入dmc调整产物粘度;

42.4)保持反应温度和搅拌速度不变,向3)中滴加摩尔量为20份的经过dmpa接枝改性的hmdi,滴加速度5份/h,滴加完毕后继续反应1h;

43.5)保持温度和转速不变,一次性加入摩尔量为20份的三乙醇胺中和4)的产物,然后抽真空去除多余的dmc,直至反应物液体中无气泡产生为止,然后缓慢滴加去离子水,配制成固含量为50%的分散液,滴加完毕后持续搅拌直至不起沫无拉丝现象,即得到环保型彩色防滑路面面层保护剂b组分。

44.三、环保型彩色防滑路面面层保护剂配制:按质量比1.5:2将环保型彩色防滑路面面层保护剂a组分和b组分混合,然后通过喷涂机喷涂于路面表面。

45.对比例1:

46.常规水性环氧树脂胶粘剂:由质量比1:1的水性环氧树脂乳液(武汉仕全兴新材料科技股份有限公司)和水性环氧树脂固化剂(山东豪耀新材料有限公司)配制,添加5wt%的颜料,搅拌均匀后留出一部分做力学性能测试,其余部分制备成湿轮磨耗试件。

47.性能测试:

48.1)将胶粘剂制备成湿轮磨耗试件评价其抗水损性能。

49.2)为了更好地测试不同材料制备成的彩色防滑路面寿命,本发明采用加速加载疲劳试验机进行试验,制作原型ac

‑

13沥青混合料试件,厚度5cm,然后在试件表层根据彩色防滑路面施工方法,摊铺彩色防滑路面,并于室温养护后清理表面多余的陶瓷颗粒。称量未摊铺彩色防滑路面的试块的质量m0,铺设彩色防滑路面且收集完多余集料后试块质量m1,加速加载疲劳试验完成后将表面悬浮的多余陶瓷颗粒和废料清理干净后,再次称量试件质量m2,通过质量损失比例来衡量彩色防滑路面的抗疲劳性能。

50.抗疲劳性能p=(m1‑

m2)/(m1‑

m0)*100%

51.3)环保性能测试:通过测试胶粘剂中vocs含量来评价材料的环保性能。

52.应用例1:

53.在对比例1的固化后的胶粘剂的表面喷涂实施例1制备的面层保护剂0.5kg/m2。性能测试方法同对比例1。

54.对比例2:

55.聚氨酯胶粘剂:由4:1的3070树脂(河南思德化工科技有限公司)和mdi

‑

50固化剂(万华化学集团股份有限公司)配制,添加5wt%的颜料,搅拌均匀后留出一部分做力学性能测试,其余部分制备成湿轮磨耗试件。性能测试方法同对比例1。

56.应用例2:

57.在对比例2的固化后的胶粘剂的表面喷涂实施例1制备的面层保护剂0.5kg/m2。性能测试方法同对比例1。

58.对比例3:

59.mma胶粘剂:由质量比100:2的mma树脂(太原筹诚科技有限公司)和过氧化二苯甲酰引发剂制得,添加5wt%的颜料,搅拌均匀后留出一部分做力学性能测试,其余部分制备成湿轮磨耗试件。性能测试方法同对比例1。

60.应用例3:

61.在对比例3的固化后的胶粘剂的表面喷涂实施例1制备的面层保护剂0.5kg/m2。性能测试方法同对比例1。

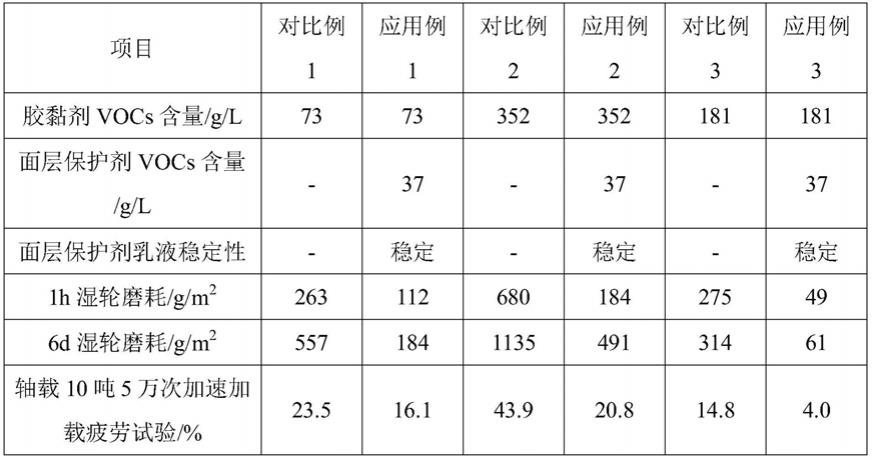

62.上述各性能测试结果如下表所示,试验方法参照相关标准。

[0063][0064]

通过实验中结果可以看出来,常规水性环氧树脂、聚氨酯,抗疲劳性能不及mma,但是环保性能优于mma。

[0065]

添加面层保护剂后的环保型彩色防滑路面在抗水损和疲劳试验性能上有了显著提升,主要得益于环保型彩色胶粘剂+陶瓷颗粒+面层保护剂形成了三明治结构,使得陶瓷颗粒具有更好地嵌入性,具有更好地抗磨损能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1