一种清漆涂料组合物及其应用的制作方法

1.本发明涉及高分子和涂料技术领域。更具体地,涉及一种清漆涂料组合物及其应用。

背景技术:

2.材料在压入力和滑动力或横(侧)向力的作用下发生屈服,产生延性/脆性破坏,从而产生划痕。解释,材料在压入力和滑动力或横(侧)向力的作用下发生屈服,产生延性/脆性破坏,从而产生划痕。涂膜的耐刮擦性在某些涂料领域非常重要,例如汽车的罩光清漆,家具漆,地板漆等。目前主流的做法是在涂料中加入硬度高的填料(如氧化硅,氧化铝)来提高涂膜的模量从而提高其耐刮擦性和耐磨耗性。同时,这些填料必须是纳米级尺寸,因为常规微米级尺寸会影响漆膜的光泽和通透度,增加雾影,降低外观,这对尤其是汽车涂料而言是不可接受的。

3.但是,纳米陶瓷助剂只是在涂膜表面发挥作用,一旦表面层磨耗完,或者经过打磨处理,其防刮擦性能将不复存在。同时,这类产品价格昂贵(比如在售的byk-3650价格约350元/kg,有效成分只有约31%。针对汽车涂料,过多额添加会影响漆膜的层间附着力,也会有缩孔的风险,降低涂料的施工窗口。会产生停产返工的风险,这是客户不可接受的。

4.针对以上问题,一些超支化聚合物也被应用到改善漆膜的耐刮擦性和耐磨耗性中。其中,超支化聚合物是具有三维支化结构的高度支化大分子,分子结构比较规整,具有很窄的相对分子质量分布,与树枝型聚合物有类似的结构,但合成方法简单,一般可采用一步聚合法合成。与线性大分子相比,由于超支化聚合物具有类似球形的紧凑结构,流体力学回转半径小,支化度很高,分子链缠结少,因此在同等分子量时比前者具有更低的粘度粘度,而且随相对分子质量的增加变化较小。

5.在应用方面,瑞典的perstorp公司已生产了一系列端羟基超支化聚合物产品,这些超支化聚合物由于羟基官能度高,极性强,分子间容易形成强的氢键,容易团聚,不能有效的分散在涂料中,其溶解度参数sp》13,从而缺乏与非极性,非质子溶剂的相容性,也缺乏和一般羟基树脂的相容性,为了降低超支化树脂的溶解度参数,增加其相容性,现有一些技术中提到采用单羧酸对超支化羟基树脂进行酯化封端,封掉大部分羟基,降低超支化羟基聚合物的极性,从而达到和非极性,非质子溶剂以及一般羟基树脂的相容性。然而这种方法如果封端太少,则不足以降低超支化羟基聚合物的极性,提高其相容性;如果封端太多,这会大大降低了超支化树脂的官能度,消弱了超支化树脂高官能度的优势,这对于制备高硬度的,高耐化学性的涂料是不利的。

技术实现要素:

6.基于以上问题,本发明的第一个目的在于提供一种清漆涂料组合物,该清漆涂料组合物中,具有高交联密度和和韧性的且经过特定基团改性得到的超支化聚酯既能与成膜树脂具有好的相容性,同时在可相容前提下,该超支化聚酯具有较高的羟值和交联密度,可

很好的提高由该清漆涂料组合物形成的漆膜的耐刮擦性能。

7.本发明的第二个目的在于提供一种清漆涂料组合物的应用。

8.为达到上述第一个目的,本发明采用下述技术方案:

9.一种清漆涂料组合物,它包含:

10.超支化聚酯,所述超支化聚酯为部分端羟基被c6-c12的脂肪族异氰酸酯封端的超支化羟基聚合物;

11.其中,所述超支化聚酯的羟值范围为100mg koh/g至300mg koh/g。

12.进一步地,所述超支化聚酯的溶度参数为9.5-13。

13.进一步地,所述超支化聚酯的溶度参数为10-12。

14.进一步地,所述c6-c12的脂肪族异氰酸酯选自正己基异氰酸酯、环己基异氰酸酯、2-乙基己基异氰酸酯、正辛基异氰酸酯、正癸基异氰酸酯、正十二烷基异氰酸酯中的一种或几种。

15.进一步地,所述超支化聚酯的羟值范围为100mg koh/g至250mg koh/g。

16.进一步地,所述超支化聚酯的羟值范围为150mg koh/g至250mg koh/g。

17.进一步地,所述超支化聚酯的数均分子量为1000-5000。

18.进一步地,所述超支化羟基聚合物是以bm型多羟基化合物为核分子,以abn型多羟基酸为发散分子,真空熔融缩聚制备得到,其中a代表羧酸,b代表羟基,官能度m≥2,官能度n≥2。

19.进一步地,所述超支化羟基聚合物由多元醇和二羟基取代羧酸,在催化剂存在的条件下,在200-250℃反应,脱水,制备而成。

20.进一步地,所述多元醇选自乙二醇、丙二醇、丙三醇、三羟甲基丙烷、1,2,5-戊三醇、3-甲基-1,3,5-戊三醇、季戊四醇中的一种或几种。

21.进一步地,所述二羟基取代羧酸选自2,2-二羟甲基丙酸、2,3-二羟甲基丙酸、2,2-二羟甲基丁酸、2,3-二羟甲基丁酸、2,4-二羟甲基丁酸中的一种或几种。

22.进一步地,以所述清漆涂料组合物总质量份为100份计,它包含:1-30份超支化聚酯;优选为包含1-25份超支化聚酯;更优选为包含5-20份超支化聚酯。

23.进一步地,所述组合物中还包含成膜树脂。

24.进一步地,所述成膜树脂选自羟基丙烯酸树脂、羟基聚酯树脂中的一种或多种。

25.进一步地,以所述清漆涂料组合物总质量份为100份计,它包含40-80份成膜树脂。

26.进一步地,以所述清漆涂料组合物总质量份为100份计,它包含:40-80份的固含量或非挥发性物质含量,以及20-60份有机溶剂。

27.进一步地,所述超支化聚酯由如下方法制备得到:

28.以多元醇、二羟基取代羧酸为原料,以15-20℃/h的升温速率升温至200-250℃,保持温度恒定至不再有水蒸出;

29.冷却至140-180℃,于真空继续脱水2小时;

30.冷却至60-90℃加入溶剂,搅拌,再加入c6-c12的脂肪族异氰酸酯,继续反应,至nco值小于0.1%。冷却至50℃,得所述超支化聚酯。

31.其中,上述超支化聚酯的制备中,多元醇、二羟基取代羧酸、c6-c12的脂肪族异氰酸酯的定义与上文定义相同。

32.进一步地,所述清漆涂料组合物为单组份氨基烤漆或双组份聚氨酯烤漆。

33.为达到上述第二个目的,本发明提供如上所述的清漆涂料组合物的应用,其中,将所述清漆涂料组合物作为面漆用于汽车、木器、卷钢、零部件、防腐和一般工业。

34.进一步地,所述清漆涂料组合物为原厂漆或修补漆。

35.本发明的有益效果如下:

36.本发明提供的清漆涂料组合物中,部分端羟基被c6-c12的脂肪族异氰酸酯封端的超支化羟基聚合物的添加能从内到外的提升由该清漆涂料组合物形成的漆膜的长久的耐刮擦性能、高的硬度、好的外观等特性。

具体实施方式

37.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

38.根据本发明的一个具体实施方式,提供了一种清漆涂料组合物,该清漆涂料组合物中包含:超支化聚酯,所述超支化聚酯为部分端羟基被c6-c12的脂肪族异氰酸酯封端的超支化羟基聚合物;其中,所述超支化聚酯的羟值范围为100mg koh/g至300mg koh/g。

39.在本实施方式的研究过程中发现,超支化羟基聚合物的表面改性的方式不同,最终得到的超支化聚酯的性能也不同。本实施方式中,为了使得得到的超支化聚酯用于清漆涂料组合物中以便赋予由该清漆涂料组合物形成的漆膜的整个涂层具有长久的由内而外的好的耐刮擦性能同时兼具高的硬度、好的外观以及可施工性等,采用c6-c12的脂肪族异氰酸酯对超支化羟基聚合物进行部分封端后,得到的超支化聚酯不仅可与清漆涂料组合物中的成膜树脂、非极性,非质子溶剂间具有好的相容性,同时该超支化聚酯还具有较高的羟值,提高交联密度,提升耐刮擦性能、降低粘度改善外观等特性。

40.为了更好的提高该清漆涂料组合物的耐刮擦性能等综合性能,所述超支化聚酯的羟值范围优选为100mg koh/g至260mg koh/g。此时,该超支化聚酯具有更好的漆膜通透性和耐刮擦性和与非极性物质的相容性等。。例如,羟值范围还可为120mg koh/g至170mg koh/g、120mg koh/g至260mg koh/g、150mg koh/g至250mg koh/g等。

41.为了获得更优的性能,在一个优选示例中,所述c6-c12的脂肪族异氰酸酯可选自正己基异氰酸酯、环己基异氰酸酯、2-乙基己基异氰酸酯、正辛基异氰酸酯、正癸基异氰酸酯、正十二烷基异氰酸酯中的一种或几种。

42.进一步地,该超支化聚酯的溶度参数为9.5-13,更优选为10-12,更优选为10.5-12、最优选为10.5-11.85。此时该超支化聚酯与组合物中各组分具有更好的相容性。

43.超支化聚酯的分子量也直接影响着其性能。本实施方式中,超支化聚酯的分子量可为800-5000,优选为1000-5000,此时,该清漆涂料组合物具有更好的机械性能,提供更好的外观。示例性的,所述超支化聚酯的分子量包括但不限于选自1000-3500、1000-3100、1500-3100、1700-3100、1700-2800、1700-3000等。

44.进一步地,超支化聚酯的聚合物分散性指数(pdi)在1.9以下。

45.本实施方式中,对超支化羟基聚合物的选自没有特殊限定。符合具有三维支化结构的高度支化大分子,分子结构比较规整,具有很窄的相对分子质量分布,与树枝型聚合物

有类似的结构,具有类似球形的紧凑结构,流体力学回转半径小,支化度很高,分子链缠结少的超支化的聚合物均可。

46.在一个优选示例中,所述超支化羟基聚合物是以bm型多羟基化合物为核分子,以abn型多羟基酸为发散分子,真空熔融缩聚制备得到,其中a代表羧酸,b代表羟基,官能度m≥2,官能度n≥2。

47.进一步地,其中的羧酸优选为二羟基取代羧酸;羟基来自多元醇。

48.在一个更为具体的优选示例中,所述超支化羟基聚合物由多元醇和二羟基取代羧酸,在催化剂存在的条件下,在200-250℃反应,脱水,制备而成。

49.更优选地,以多元醇、二羟基取代羧酸为原料,以15-20℃/h的升温速率升温至200-250℃,保持温度恒定至不再有水蒸出;冷却至140-180℃,于真空(《30mm hg)继续脱水2小时,制备得到所述超支化羟基聚合物。

50.其中,所述多元醇优选至少含有两个羟基。示例性的,多元醇包含但不限于选自乙二醇、丙二醇、丙三醇、三羟甲基丙烷、1,2,5-戊三醇、3-甲基-1,3,5-戊三醇、季戊四醇中的一种或几种。示例性的,所述二羟基取代羧酸优选为选自2,2-二羟甲基丙酸、2,3-二羟甲基丙酸、2,2-二羟甲基丁酸、2,3-二羟甲基丁酸、2,4-二羟甲基丁酸中的一种或几种。

51.本实施方式中,超支化聚酯优选为将超支化羟基聚合物、c6-c12的脂肪族异氰酸酯在80℃温度下,于溶剂中反应至nco值小于0.1%。冷却至50℃,得所述超支化聚酯。

52.更优选地,所述超支化聚酯由如下方法制备得到:

53.以多元醇、二羟基取代羧酸为原料,以15-20℃/h的升温速率升温至200-250℃,保持温度恒定至不再有水蒸出;

54.冷却至140-180℃,于真空(《30mm hg)继续脱水2小时;

55.冷却至60-90℃加入溶剂,搅拌,再加入c6-c12的脂肪族异氰酸酯,继续反应,至nco值小于0.1%。冷却至50℃,得所述超支化聚酯。

56.进一步地,所述元醇、二羟基取代羧酸在溶剂存在的条件下,以15-20℃/h的升温速率升温至200-250℃。

57.进一步地,所述溶剂优选醋酸丁酯、二甲苯、丙二醇甲醚醋酸酯中的一种或几种。

58.在一个优选示例中,以所述清漆涂料组合物总质量份为100份计,它包含:1-30份超支化聚酯。也即,本实施方式中,超支化聚酯可在较少的添加量的条件下,即可使得该清漆涂料组合物中各组分具有好的相容性,同时改善该清漆涂料组合物形成的漆膜的硬度、耐化学性能、外观等性能、降低粘度、改善耐刮擦性等。示例性的,该清漆涂料组合物中超支化聚酯的添加量包括但不限于为1-25份、5-25份、5-20份、5-15份、8-15份等。

59.可以理解,所述清漆涂料组合物中还包含成膜树脂。本实施方式中,适用于清漆涂料的成膜树脂均可适用。优选成膜树脂为羟基丙烯酸树脂、羟基聚酯树脂中的一种或多种,这些树脂与本实施方式中的超支化聚酯间具有更好的相互作用,进而改善该清漆涂料组合物的性能。优选地,以所述清漆涂料组合物总质量份为100份计,所述清漆涂料组合物中,成膜树脂的添加量为40-80份,更优选为50-70份,此时,可达到理想的清漆粘度,固含值以及施工表现。

60.在一个优选示例中,以所述清漆涂料组合物总质量份为100份计,它包含:40-80份的固含量或非挥发性物质含量,以及20-60份有机溶剂。

61.其中,有机溶剂包括但不限于选自溶剂油100#、溶剂油150#、二甲苯、醋酸丁酯、正丁醇、异丁醇、丙二醇甲醚醋酸酯、3-乙氧基丙酸乙酯中的一种或几种。

62.本实施方式中的清漆涂料组合物可为单组份氨基烤漆或双组份聚氨酯烤漆。

63.本实施方式中,清漆涂料组合物中还包含固化剂、固化反应催化剂、添加剂和有机溶剂。所述添加剂包括但不限于选自表面改性剂、消泡剂、流变控制剂、紫外线吸收剂和受阻胺类光稳定剂中的一种或几种。本领域技术人员可以根据实际需要具体各添加剂的组分及用量。

64.在本发明的又一个具体实施方式中,提供如上清漆涂料组合物作为面漆在汽车、木器、卷钢、零部件、防腐和一般工业中的用途。

65.在一个优选示例中,可将该漆涂料组合物为原厂漆或修补漆使用。

66.以下结合一些具体实施例对本发明的技术方案进行说明:

67.本发明实施例中所用原料情况如下:

68.1.季戊四醇,2,2-二羟甲基丁酸,2,3-二羟甲基丙酸从上海麦克林生化科技有限公司公司购得;

69.2.1,2,5-戊三醇、丙三醇、异氰酸酯化合物、辛酸从sigma-aldrich公司购得;

70.3.配方用到的树脂,溶剂和助剂也均市售购买得到。

71.本发明所用树脂,漆料和漆膜的表征方法:

72.1.铅笔硬度(划伤/划破):astm d3363;

73.2.摆杆硬度计astm d4366;

74.3.溶解度参数(sp值)测定:astm d3132;

75.4.nco值测定:astm d2572-91;

76.5.杯凸试验:astm e643;

77.6.耐冲击试验:astm d5420;

78.7.耐碱测试:q/jly j711226-2009(吉利测试方法);

79.8.粘度测定:涂-4杯,23℃,gb1723-79;

80.9.分子量测定:凝胶渗透色谱(gpc),thf作为溶剂;

81.10.外观测定:桔皮仪(wave-scan dual),从毕克化学购得;

82.11.刮擦实验:仪器:crockmeter,型号:atlas cm-5;梅赛德斯-奔驰实验室测试方法:mbn 10494-5。

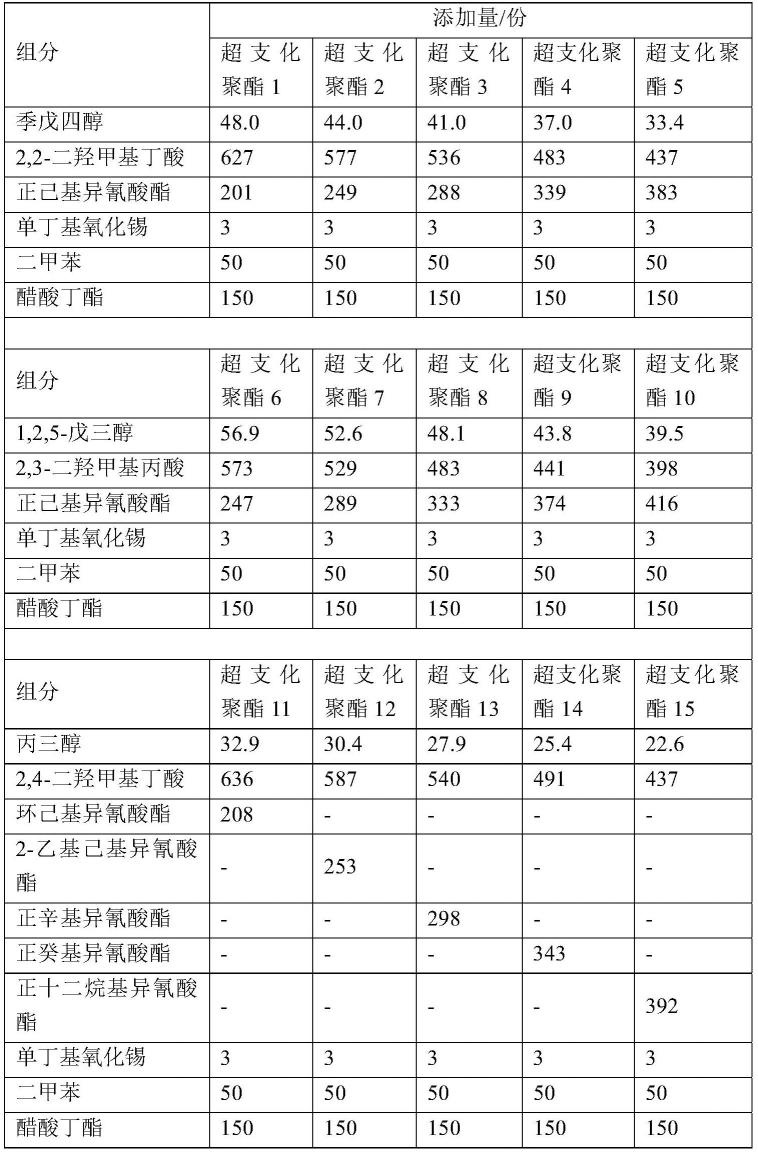

83.超支化聚酯1-15

84.超支化聚酯的制备:

85.各实施例原料配比列于表1,在带有机械搅拌,温度控制,氮气保护和dean-stark回流管的四口1l烧瓶中,加入多元醇和二羟基取代羧酸和二甲苯,以每小时15-20℃的温度加热至230℃并保持温度恒定,直至不再有水蒸出;冷却至160℃,真空(《30mm hg)下继续脱水2小时;冷却至80℃加入醋酸丁酯,搅拌1小时,加入正己基异氰酸酯,继续反应2小时,以后每半小时测定nco值,直至nco值小于0.1%。冷却至50℃,出料,过滤,包装制得改性的超支化聚酯目标产物。

86.表1.原料组成

[0087][0088]

超支化聚酯1-15表征

[0089]

实验测定超支化聚酯1-15的sp值、羟值(基于固含)和分子量(mn/pdi)列于表2。可以看出:随着脂肪族异氰酸酯改性量的提升,羟值下降,sp值下降,即极性下降。

[0090]

表2.实施例1-10的羟值,sp值,分子量

[0091][0092]

配方实施例

[0093]

实施例1-8,对比例1

[0094]

通过混合表3中规定的树脂成分(基于质量份数含量),以及催化剂,添加剂和溶剂借助实验室分散器搅拌制备本发明作为汽车顶层涂料的透明涂料。所述涂料的制备方法按照表4中标出的原料从上到下的顺序添加混合,全部加入后,搅拌30-60min即可。

[0095]

表3.清漆配方

[0096]

[0097][0098]

将立邦涂料(中国)有限公司(nippon paint(china)co.ltd.)的中间涂料op 308-105(灰色)电沉积涂料面板(在自动oem生产线上按标准工艺进行制备)上进行得到30

±

3μm厚度的干膜随后热固化,再涂覆立邦涂料公司的黑色基础涂料spm-155,然后将本发明稀释后的实施例1-8清漆涂料样品及对比例1-3涂料样品采用湿碰湿技术施加于其上。之后,在140℃固化30分钟。形成由基础涂料(干膜厚15

±

1μm)和透明涂料得到的固化的涂料层膜(干膜厚40

±

4μm)。由此得到的全涂层漆膜测试杯凸,硬度,和漆料粘度(涂-4杯,23℃,秒)的结果列于表4。从粘度数据可知,添加改性超支化聚酯能明显降低涂料粘度;在添加量保持一定的情况下,我们观察实施例1-8的干膜外观,发现实施例1,实施例5和对比例3的漆膜发雾,推断是由于相溶性不佳所致。此外,由于添加量不多,机械性能与参考配方(对比例1)相比差距不大。

[0099]

表4.漆料粘度,机械性能,外观性能和刮擦实验结果

[0100][0101]

将实施例1-8及对比例1-3全涂层漆膜做耐刮擦测试,结果列于表4。我们发现,随着羟基封端比例越低,羟值越高,也就意味着交联密度越大,也就是单位体积内的交联键越多,交联网络越致密,弹性模量越高,能更有效的恢复因刮擦导致的浅层凹痕处的质量转移,因此漆膜的耐刮擦性能越佳。但考虑到过高的羟值会影响该超支化聚合物在漆膜的相溶性,因此需要在保证相溶性的前提下,探索尽可能高的羟值。

[0102]

实施例9-13

[0103]

重复实施例2,区别在于,分别将清漆配方中的超支化聚酯树脂2换成超支化聚酯11、超支化聚酯12、超支化聚酯13、超支化聚酯14、超支化聚酯15,其余条件不变,制备得到清漆,按如上实施例1-8中的方式进行涂料性能表征,结果如下表5所示。

[0104]

表5.漆料粘度,机械性能,外观性能和刮擦实验结果

[0105]

[0106][0107]

我们发现,含有不同的c6-c12的脂肪族异氰酸酯,如环己基异氰酸酯、2-乙基己基异氰酸酯、正辛基异氰酸酯、正癸基异氰酸酯、正十二烷基异氰酸酯改性的超支化聚酯的清漆漆膜的耐刮擦性能均优异,同时其他性能也较佳。

[0108]

实施例14-17,对比例4

[0109]

通过混合表6中规定的树脂成分(基于质量份数含量),以及催化剂,添加剂和溶剂借助实验室分散器搅拌制备本发明作为汽车顶层涂料的透明涂料。所述涂料的制备方法按照相同的步骤顺序以确保产品的一致性和质量。将立邦涂料(中国)有限公司(nippon paint(china)co.ltd.)的中间涂料op 308-105(灰色)电沉积涂料面板(在自动oem生产线上按标准工艺进行制备)上进行得到30

±

3μm厚度的干膜随后热固化,再涂覆立邦涂料公司的黑色基础涂料spm-155,然后将本发明稀释后的实施例14-17清漆涂料样品及对比例4涂料样品采用湿碰湿技术施加于其上。之后,在140℃固化30分钟。形成由基础涂料(干膜厚15

±

1μm)和透明涂料得到的固化的涂料层膜(干膜厚40

±

4μm)。由此得到的全涂层漆膜测试其耐刮擦性能,结果列于表7。显而易见地,漆膜的耐刮擦性能随着改性超支化聚酯的添加量的提高而提升,但需要注意的是,实施例17的漆膜硬度相对于其它实施例要低一个等级,这是由于该超支化聚合物的柔韧性较强因而硬度相对较低,因此实际应用中还需要注意添加量以保证漆膜硬度在合格范围内。

[0110]

表6.漆料配方

[0111]

[0112][0113]

此外,我们也用byk wave-scan dual桔皮仪测定了漆膜的外观,结果列于表7。从结果可以看出,随着改性超支化聚酯添加量的增加,不仅粘度降低,而且外观也得到提升,长波(lw)的下降率尤为明显,这是因为在固化过程中,超支化聚酯由于分子链缠结少而促进涂料表面的流动和流平,提升漆膜的外观。

[0114]

表7.漆膜外观,性能数据

[0115][0116]

实施例18-22,对比例5

[0117]

前述实施例以单组份氨基烤漆为平台考察改性超支化聚合物的外观,机械性能和耐刮擦特性。我们同时也在双组分聚氨酯烤漆体系中做了同样的探讨,具体来说:将表8中组分a的树脂成分(基于质量份数含量),以及添加剂和溶剂借助实验室分散器搅拌制备本发明作为汽车顶层涂料的透明涂料。将立邦涂料(中国)有限公司(nippon paint(china)co.ltd.)的中间涂料op 308-105(灰色)电沉积涂料面板(在自动oem生产线上按标准工艺进行制备)上进行得到30

±

3μm厚度的干膜随后热固化,再涂覆立邦涂料公司的黑色基础涂料spm-155。将本发明透明涂料样品组分b加入混合好的组分a中,搅拌3min。然后采用湿碰湿技术施加于其上。之后,在140℃固化30分钟。从漆膜刮擦实验中,我们可以看到,随着对超支化聚脂改性程度的提升,羟值下降,交联密度随之减小,耐刮擦性能也相应降低。我们也对漆膜的外观进行了测定,添加超支化聚酯不仅能降低粘度且外观提升也较显著。总之,结论同前述实施例一致,故不作重复阐述。

[0118]

表8.漆料配方

[0119]

[0120][0121]

综上可知,本发明清晰阐明:通过对超支化聚合物进行特定的改性,使之与涂料体系相容;同时,利用其较高官能度和具韧性的内核和支化结构,提升涂料漆膜的交联密度和弹性模量,从而提升漆膜的耐刮擦性能。

[0122]

表9.漆膜外观,性能数据

[0123][0124]

对比例6

[0125]

提供超支化聚酯。其中,所述超支化聚酯为辛酸部分封端超支化羟基聚合物(命名为:超支化聚脂16)。原料组成见表10。在带有机械搅拌,温度控制,氮气保护和dean-stark回流管的四口1l烧瓶中,加入季戊四醇和2,2-二羟甲基丁酸,以每小时15-20℃的温度加热至230℃并保持温度恒定,直至不再有水蒸出;冷却至160℃,真空(《30mm hg)下继续脱水2小时;接着加入辛酸,以每小时15-20℃的温度加热至230℃并保温。三小时后每隔半小时测

定酸值,直至酸值不再变化为反应终点,冷却至80℃加入醋酸丁酯。继续冷却至50℃,出料,过滤,包装制得脂肪酸改性的超支化聚酯目标产物。

[0126]

使用辛酸作为对比,保证最终产品分子量,羟值和sp值与超支化聚脂2尽量保持一致。由于封端反应的温度较高,导致酯键的可逆反应,因而pdi值较大,即分子量分布较宽。

[0127]

表10.原料组成和表征

[0128][0129]

进一步地,同实施例2,区别在于,将实施例2中的超支化聚酯换成本对比例中制备得到的超支化聚酯,其余条件不变,制备得到涂料(表8)。

[0130]

进一步按照实施例18-22的应用方法进行应用,区别在于,超支化聚酯使用的是超支化聚酯16。具体结果如上表9所示。测试涂料粘度为37.5,lw长波为3.3。也即,粘度高于上述实施例13-17双组份涂料的粘度,长波明显差于实施例13-17双组份涂料,这是因为超支化聚脂11的分子量分布更宽,故长波性能变差,聚酯酯键在高温下的可逆反应导致其轻微偏离超支化结构,降粘效果下降。此外,硬度及耐刮擦效果也低于本技术实施例中的效果。

[0131]

对比例7

[0132]

重复实施例20,区别在于,将其中使用的超支化聚酯的添加量换成32份,树脂eastman ac-1020的添加量的量相应减少(表8)其余条件不变,得到的漆膜性能见表9。其中,漆膜的耐碱性为2级(不合格),这是由于聚酯的酯键在碱性条件下水解所致;同时铅笔硬度小于hb,不符合目前oem客户的标准(≥hb);故不建议过多的添加聚酯树脂。

[0133]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1