一种导热超薄网格胶带及其制备方法与流程

1.本发明属于电子胶带/胶膜领域,具体涉及一种导热超薄网格胶带及其制备方法。

背景技术:

2.随着电子产品的快速发展,市场对电子产品的需求往超薄、轻便的方向发展,促使着电子产品内部功率密度明显提高,使得电子产品运行过程中不能很好的散热。

3.现有的用于石墨层压贴合的超薄胶带或胶膜绝大多数只是普通的胶带或胶膜,不具备导热散热的效果,特别是存在贴合容易产生气泡的现象,或者层压好的石墨片受热后也会容易产生局部有气泡的不良现象,这些现象都限制了电子产品的使用。为解决这些问题,本发明提出了一种导热超薄网格胶带及其制备方法,既能提高良好粘接性能,同时能提供良好的导热、散热、排气效果。

技术实现要素:

4.为了解决上述问题,本发明第一个方面提出了一种导热超薄网格胶带,制备原料按重量份计,包括:丙烯酸胶黏剂100-120份,增粘剂10-30份,功能助剂5-15份,流平剂1-3份,分散剂1-3份,交联剂0.5-3份,溶剂200-300份。

5.优选的,所述制备原料按重量份计,包括:丙烯酸胶黏剂100-120份,增粘剂20-30份,功能助剂5-10份,流平剂1-3份,分散剂1-3份,交联剂0.5-1.5份,溶剂200-250份。

6.优选的,所述功能助剂为纳米金属颗粒、晶体纳米非金属颗粒、非晶体纳米非金属颗粒中的至少一种。

7.优选的,所述晶体纳米非金属颗粒包括石墨烯、氮化硼、氧化铝、氮化铝、氧化锌中的至少一种。

8.优选的,所述流平剂包括二甲基硅氧烷、聚二甲基硅氧烷、聚醚改性有机硅氧烷、聚酯改性有机硅氧烷、烷基改性有机硅氧烷中的至少一种。

9.优选的,所述交联剂为多元醇类、有机硅类、异氰酸酯类、有机过氧化物、环氧类、氮吡啶中的至少一种。

10.本发明的第二个方面提出了一种导热超薄网格胶带的制备方法,具体步骤如下:

11.s1将丙烯酸胶粘剂、增粘剂、溶剂,加入容器中搅拌均匀,加入功能助剂、分散剂,搅拌均匀,加入流平剂,加入交联剂,搅拌均匀后,得到胶体;

12.s2将步骤s1制得的胶体涂布在离型膜上,烘箱烘干后,得到第一面胶面,在第一面胶面上贴合基材;

13.s3在步骤s2制得的胶带半成品上的基材的另一面继续用s1制得的胶体涂布,烘箱烘干,得到第二面胶面;

14.s4将步骤s3烘干的胶带,通过uv固化的柔版印刷设备,在第二面胶面上形成三维立体的网格有机硅层,然后贴合离型膜;

15.s5撕下步骤s4中的胶带的第一面胶面上贴合的离型膜,通过uv固化的柔版印刷设

备,在第一面胶面上形成三维立体的网格有机硅层,然后重新贴合离型膜,最终制得导热超薄网格胶带。

16.优选的,所述基材包括pet、pi、pe、bopp、opp中的至少一种。

17.优选的,所述步骤s2和步骤s3中烘箱分为七节,温度依次为:第一节50-60℃,第二节65-70℃,第三节75-80℃,第四节90-95℃,第五节100-105℃,第六节95-100℃,第七节70-80℃。

18.优选的,所述三维立体的网格有机硅层的厚度为0.1-1um。

19.与现有技术相比,本发明的有益效果如下:

20.1.本发明通过将纳米氮化硼和纳米氧化铝复配使用,在保持胶带粘结性能的前提下,提高了胶带的导热能力和散热能力。

21.2.本发明制备的胶带通过各种助剂的加入,提高了丙烯酸胶黏剂、增粘剂等之间的交联作用,增强了各组分分子的结合强度,并且还提高了纳米氮化硼和纳米氧化铝的分散性能,增强了纳米氮化硼和纳米氧化铝在整个体系中的润湿性,最终提高了整个胶带的导热能力。

22.3.本发明制备的胶带具有三维立体的网格有机硅层,网格材质选用有机硅,进一步提高了胶带的韧度和弹性,网格有机硅层的设计,促进了层压贴合过程中胶带和零部件表面的气体的排出,减少了胶带和零部件受热后局部产生气泡的现象,进一步提高了整个胶带的导热能力。

23.4.本发明制备的胶带模切加工后,可广泛应用于手机、笔记本电脑、平板电脑等消费电子产品中,用于零部件的粘接,特别是容易局部发热的部位,起到很好的导热、散热的作用。

附图说明

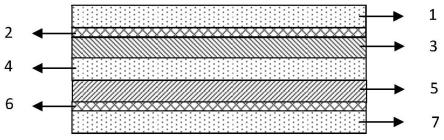

24.图1为本发明胶带的结构图。

25.其中1.离型膜;2.排气网格层;3.导热胶体层;4.基材层;5.导热胶体层;6.排气网格层;7.离型膜

具体实施方式

26.为了解决上述问题,本发明第一个方面提出了一种导热超薄网格胶带,制备原料按重量份计,包括:丙烯酸胶黏剂100-120份,增粘剂10-30份,功能助剂5-15份,流平剂1-3份,分散剂1-3份,交联剂0.5-3份,溶剂200-300份。

27.优选的,所述制备原料按重量份计,包括:丙烯酸胶黏剂100-120份,增粘剂20-30份,功能助剂5-10份,流平剂1-3份,分散剂1-3份,交联剂0.5-1.5份,溶剂200-250份。

28.优选的,所述丙烯酸胶黏剂为聚丙烯酸酯类。

29.本发明不对聚丙烯酸酯类的种类做特殊的限定,能用于胶黏剂的聚丙烯酸酯类均可使用,但是本发明所述的聚丙烯酸酯类的分子量为10000-500000。

30.优选的,所述增粘剂包括石油树脂、松香树脂、酚醛树脂、萜烯树脂中的至少一种。

31.优选的,所述增粘剂为萜烯树脂。

32.优选的,所述功能助剂为纳米金属颗粒、晶体纳米非金属颗粒、非晶体纳米非金属

颗粒中的至少一种。

33.优选的,所述晶体纳米非金属颗粒包括纳米石墨烯、纳米氮化硼、纳米氧化铝、纳米氮化铝、纳米氧化锌中的至少一种。

34.优选的,所述纳米金属颗粒包括纳米铜、纳米银、纳米铝、纳米铁中的至少一种。

35.优选的,所述非晶体纳米非金属颗粒包括纳米碳纤维、纳米玻璃纤维、纳米陶瓷中的至少一种。

36.优选的,所述晶体纳米非金属颗粒为纳米氮化硼和纳米氧化铝。

37.优选的,所述纳米氮化硼和纳米氧化铝的质量比(0.8-1.5):1。

38.优选的,所述纳米氮化硼和纳米氧化铝的质量比(1.0-1.5):1。

39.优选的,所述纳米氮化硼和纳米氧化铝的粒径100-200nm。

40.申请人通过大量实验发现,在本体系的胶体中加入纳米氮化硼和纳米氧化铝可以提高胶体的导热性能,并且当纳米氮化硼和纳米氧化铝的质量比为(1.0-1.5):1时,纳米氮化硼和纳米氧化铝的粒径100-200nm时,导热性能最佳。申请人推测可能的原因是,热量在纳米氮化硼和纳米氧化铝之间的传递是通过振动晶格传递,但是晶格振动后会与胶体中的其他组分的分子碰撞接触,减少晶格振动移动的幅度,有助于提高本体系胶体的整体的导热性能,并且纳米颗粒导热性能还会受到纳米颗粒粒径、不同纳米颗粒的使用比例等的影响。纳米颗粒在传递热量时,通过晶格振动,将热量在不同分子中传递,改变纳米颗粒的粒径,会影响热量传递过程中经过分子数量,并且不同种类的纳米颗粒具有的物化性质不同,改变在本体系胶体中的添加比例,不仅会影响本体系胶体的导热性能,还会影响本体系胶体的力学性能。

41.优选的,所述流平剂包括二甲基硅氧烷、聚二甲基硅氧烷、聚醚改性有机硅氧烷、聚酯改性有机硅氧烷、烷基改性有机硅氧烷中的至少一种。

42.优选的,所述流平剂为聚醚改性二甲基硅氧烷。

43.优选的,所述分散剂包括甘油酯类、聚酰胺类、胺类中的至少一种。

44.分散剂列举的型号有byk164、byk103、byk110、byk2009。

45.优选的,所述分散剂的型号为byk110。

46.优选的,所述交联剂为多元醇类、有机硅类、异氰酸酯类、有机过氧化物、环氧类、氮吡啶中的至少一种。

47.优选的,所述交联剂为异氰酸酯类、环氧类、氮吡啶中的至少一种。

48.优选的,所述交联剂为异氰酸酯类。

49.优选的,所述异氰酸酯类包括甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯中的至少一种。

50.优选的,所述异氰酸酯类为甲苯二异氰酸酯。

51.优选的,所述溶剂为甲苯、乙苯、四氯化碳、乙酸乙酯中的至少一种。

52.优选的,所述溶剂为乙酸乙酯。

53.优选的,所述胶带的制备原料包括:聚丙烯酸酯类100-120份,萜烯树脂20-30份,功能助剂5-10份,聚醚改性二甲基硅氧烷1-3份,分散剂1-3份,甲苯二异氰酸酯0.5-1.5份,乙酸乙酯200-250份。

54.申请人通过大量实验发现,在本体系胶体中加入聚醚改性二甲基硅氧烷、萜烯树

脂、甲苯二异氰酸酯等,提高胶体的粘度和导热性能,申请人推测可能的原因是,聚醚改性二甲基硅氧烷、萜烯树脂、甲苯二异氰酸酯等物质的加入,加强了各组分分子的结合强度,增强了各组分分子的有效键合程度,并且聚醚改性二甲基硅氧烷、萜烯树脂、甲苯二异氰酸酯等物质的加入,还增加了本体系中纳米氮化硼和纳米氧化铝与整个胶体体系的相容性,从而在不降低本体系胶体的力学强度的前提下提高了导热性能。

55.本发明的第二个方面提出了一种导热超薄网格胶带的制备方法,具体步骤如下:

56.s1将丙烯酸胶粘剂、增粘剂、溶剂,加入容器中搅拌均匀,加入功能助剂、分散剂,搅拌均匀,加入流平剂,加入交联剂,搅拌均匀后,得到胶体;

57.s2将步骤s1制得的胶体涂布在离型膜上,烘箱烘干后,得到第一面胶面,在第一面胶面上贴合基材;

58.s3在步骤s2制得的胶带半成品上的基材的另一面继续用s1制得的胶体涂布,烘箱烘干,得到第二面胶面;

59.s4将步骤s3烘干的胶带,通过uv固化的柔版印刷设备,在第二面胶面上形成三维立体的网格有机硅层,然后贴合离型膜;

60.s5撕下第一面胶面上贴合的离型膜,通过uv固化的柔版印刷设备,在第一面胶面上形成三维立体结构的排气网格的网格有机硅层,然后重新贴合离型膜,最终制得导热超薄网格胶带。

61.制得导热超薄网格胶带的结构如图1所示。其中步骤s2中的离型膜为离型膜1,步骤s2中的第一面胶面为导热胶体层3,步骤s2中的基材为基材层4,步骤s3中的第二面胶面为导热胶体层5,步骤s4中的第二胶面上的有机硅层为排气网格层6,步骤s4中的离型膜为离型膜7,步骤s5中的第一面胶面的有机硅层为排气网格层2。

62.优选的,所述基材包括pet、pi、pe、bopp、opp中的至少一种。

63.优选的,所述步骤s2和步骤s3中烘箱分为七节,温度依次为:第一节50-60℃,第二节65-70℃,第三节75-80℃,第四节90-95℃,第五节100-105℃,第六节95-100℃,第七节70-80℃。

64.优选的,所述有机硅层的有机硅包括甲基硅油、二甲基硅油、乙基硅油中的至少一种。

65.优选的,所述有机硅为二甲基硅油。

66.优选的,所述三维立体的网格有机硅层的厚度为0.1-1um。

67.优选的,所述导热超薄网格胶带的厚度为0.5-10um。

68.优选的,所述三维立体的网格的形状包括三角形、正方形、菱形、圆形、不规格多边形中的至少一种。

69.下面通过实施例对本发明进行具体描述。有必要在此指出的是,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,该领域的专业技术人员根据上述本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。

70.实施例1

71.提供了一种导热超薄网格胶带,制备原料按重量份计,包括聚丙烯酸酯类物质100份,萜烯树脂20份,纳米氮化硼3份,纳米氧化铝3份,聚醚改性二甲基硅氧烷1份,分散剂1.5份,甲苯二异氰酸酯0.9份,乙酸乙酯210份。

72.聚丙烯酸酯类物质购买于西安瑞禧生物科技有限公司,分子量为20000。

73.聚醚改性二甲基硅氧烷购买于湖北新四海化工股份有限公司,型号为sh-300。

74.萜烯树脂购买于西亚化学科技(山东)有限公司,型号为7702。

75.分散剂购买于德国毕克化学公司,型号为byk110。

76.纳米氮化硼购买于上海肖晃纳米科技有限公司,型号为xh-bn-150。

77.纳米氧化铝购买于上海乃欧纳米科技有限公司,型号为no-o-005-1。

78.还提供了一种导热超薄网格胶带的制备方法,步骤如下:

79.s1将聚丙烯酸丁酯、萜烯树脂、乙酸乙酯,加入容器中搅拌分散15min,加入纳米氮化硼、纳米氧化铝、分散剂,搅拌30min,将预分散好的溶液继续高速分散15min,加入聚醚改性二甲基硅氧烷,搅拌分散10min,加入甲苯二异氰酸酯,搅拌20min,得到胶体;

80.s2将步骤s1制得的胶体涂布在离型膜上,离型膜厚度为25um,经过七节烘箱烘干,温度依次为60℃、70℃、80℃、95℃、100℃、100℃、80℃,得到第一面胶面,第一面胶面厚度为1.6um,在第一面胶面上贴合pet基材,pet基材厚度为1.9um;

81.s3在步骤s2制得的胶带半成品上的pet基材的另一面继续用s1制得的胶体涂布,经过七节烘箱烘干,温度依次为60℃、70℃、80℃、95℃、100℃、100℃、80℃,得到第二面胶面,第一面胶面厚度为1.6um;

82.s4将步骤s3烘干的胶带,通过uv固化的柔版印刷设备,将二甲基硅油固化在第二面胶面上,在第二面胶面上形成三维立体的网格有机硅层,网格有机硅层为六边形,厚度为0.2um,然后贴合离型膜,离型膜厚度为36um;

83.s5撕下步骤s4中的胶带的第一面胶面上贴合的离型膜,通过uv固化的柔版印刷设备,将二甲基硅油固化在第一面胶面上,在第一面胶面上形成三维立体的网格有机硅层,网格有机硅层为六边形,厚度为0.2um,然后重新贴合撕下的离型膜,最终制得导热超薄网格胶带。

84.实施例2

85.提供了一种导热超薄网格胶带,制备原料按重量份计,包括聚丙烯酸酯类物质100份,萜烯树脂30份,纳米氮化硼3份,纳米氧化铝3份,聚醚改性二甲基硅氧烷2份,分散剂1份,甲苯二异氰酸酯1份,乙酸乙酯250份。

86.各原料同实施例1。

87.还提供了一种导热超薄网格胶带的制备方法,具体制备方法同实施例1。

88.对比例1

89.提供了一种导热超薄网格胶带,还提供了一种导热超薄网格胶带的制备方法,具体实施方式同实施例1,不同之处在于,加入的纳米氮化硼2份,纳米氧化铝4份。

90.对比例2

91.提供了一种导热超薄网格胶带,还提供了一种导热超薄网格胶带的制备方法,具体实施方式同实施例1,不同之处在于,加入的纳米氮化硼1份,纳米氧化铝5份。

92.对比例3

93.提供了一种导热超薄网格胶带,还提供了一种导热超薄网格胶带的制备方法,具体实施方式同实施例1,不同之处在于,加入的纳米氮化硼5份,纳米氧化铝1份。

94.对比例4

95.提供了一种导热超薄网格胶带,还提供了一种导热超薄网格胶带的制备方法,具体实施方式同实施例1,不同之处在于,加入的纳米氮化硼6份,不加入纳米氧化铝。

96.对比例5

97.提供了一种导热超薄网格胶带,还提供了一种导热超薄网格胶带的制备方法,具体实施方式同实施例1,不同之处在于,加入的纳米氧化铝6份,不加入纳米氮化硼。

98.对比例6

99.提供了一种导热超薄网格胶带,还提供了一种导热超薄网格胶带的制备方法,具体实施方式同实施例1,不同之处在于,不加入甲苯二异氰酸酯。

100.对比例7

101.提供了一种导热超薄网格胶带,还提供了一种导热超薄网格胶带的制备方法,具体实施方式同实施例1,不同之处在于,不加入聚醚改性二甲基硅氧烷。

102.对比例8

103.提供了一种导热超薄网格胶带,还提供了一种导热超薄网格胶带的制备方法,具体实施方式同实施例1,不同之处在于,不加入分散剂。

104.对比例9

105.提供了一种导热超薄网格胶带,还提供了一种导热超薄网格胶带的制备方法,具体实施方式同实施例1,不同之处在于,制备方法中不将二甲基硅油固化在胶面上,不在胶面上形成三维立体的网格有机硅层。

106.性能测试

107.1.剥离强度

108.参考gb/t 2792—1998进行剥离强度测试,将实施例和对比例制得的胶带,贴合于石墨片上,将胶带的一端对折180

°

,并保持180

°

从石墨片上剥离,记录胶带剥离25mm长度时用的剥离强度。

109.2.导热系数

110.参考astm d5470进行导热系数测试,将实施例和对比例制得的胶带,贴合于冷热板仪器的冷热板之间,维持热板的温度,每隔10min,测定热板温度和冷板温度,一共测定3次,通过agari模型计算导热系数。

111.3.保持力

112.参考gb/t 7753—1987进行保持力测试,将实施例和对比例制得的胶带,贴合于温度恒定为80℃的石墨片上,胶带下端悬挂相同重量的砝码,记录胶带完全脱离的时间。

113.测试数据记录在表1中。

114.表1

115.[0116][0117]

以上所述,仅是本发明的较佳实施例而已,并非是对发明作其他形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或更改为等同变化的等效实施例,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改,等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1