一种酸奶包装杯标签用胶及其生产方法与流程

1.本技术涉及胶粘剂领域,更具体地说,它涉及一种酸奶包装杯标签用胶及其生产方法。

背景技术:

2.产品包装上贴覆的标签是展示产品信息、宣传产品性能的重要渠道。目前,外包装用标签的制备方法通常是将热熔胶熔融后涂布于标签背面,使用时直接贴覆于外包装上即可。

3.杯装酸奶是一种即食性食品,其营养价值高,但在常温环境下容易变质,为延长其保质期,在运输、售卖等前端过程中需要对其进行冷藏保鲜处理。因此其外包装通常采用塑料材质的杯子,塑料杯性质较为稳定,有利于保持在低温冷藏环境下的导热性及强度性能。

4.发明人认为,目前市场上的胶粘剂标签在贴覆时,胶粘剂标签与包装杯之间难以快速形成牢固的胶粘连接,使用性能不佳。

5.申请内容为了缩短胶粘剂标签与包装杯之间形成牢固胶粘连接的时间,提高胶粘剂标签的使用性能,本技术提供一种酸奶包装杯标签用胶及其生产方法。

6.第一方面,本技术提供一种酸奶包装杯标签用胶,采用如下的技术方案:一种酸奶包装杯标签用胶,由如下重量百分比的原料熔融混合制得:增粘树脂:25~35%;乙烯

‑

醋酸乙烯酯共聚物:40~48%;弹性体:3~5%;软化剂:10~25%;抗氧剂:0.1~1%;所述乙烯

‑

醋酸乙烯酯共聚物的熔融指数>150g/10min,且乙烯

‑

醋酸乙烯酯共聚物中醋酸乙烯酯的含量为15~25%。

7.经试验可知,通过采用熔融指数>150g/10min,且醋酸乙烯酯(va)含量为15~25%的乙烯

‑

醋酸乙烯酯共聚物,有效地缩短了胶粘剂与被粘接物之间形成牢固粘连的时间,提高了胶粘剂的使用性能。其原因可能在于,上述参数的乙烯

‑

醋酸乙烯酯共聚物同时具有优异的流动性与黏度,能够快速的浸润被粘接物表面,从而形成足够的分子间作用力,实现快速贴合。

8.优选的,所述弹性体为采用sebs弹性体。

9.酸奶包装杯在低温冷藏(

‑

15~

‑

18℃)过程中,标签用胶的粘性下降严重,容易造成标签翘曲甚至脱胶现象。本技术中通过采用sebs弹性体,可显著减少低温环境下,标签粘性下降导致的翘曲及脱胶现象。

10.其原因可能在于,胶粘剂与被粘物之间通常通过分子间作用力产生粘合力,当温度下降时,胶粘剂与被粘物之间的分子间作用力下降,导致其粘性下降。本技术中通过添加

sebs弹性体,一方面,酸奶外包装通常采用聚丙烯(pp)材料或聚乙烯材料(pe),而sebs弹性体与pp、pe的相容性高,当胶粘剂高温熔融进行粘接时,sebs弹性体能够通过分子的布朗运动或链段的运动与pp、pe聚合物发生相互扩散作用,从而形成更为紧密的粘接结构,该粘接结构在低温下粘性不易失效;另一方面,sebs弹性体对胶粘剂具有增粘作用,能够提高胶粘的韧性,降低其刚性,从而起到减少翘曲的作用。

11.优选的,所述软化剂采用重量比为1:(3~5)的石蜡油与石蜡的组合物,且所述石蜡的熔点为70~90℃,所述石蜡油为轻质石蜡油。

12.通过采用上述技术方案,石蜡油与石蜡的组合物在起到润滑作用的同时,能够有效提高胶粘剂与被粘接物的粘性,从而降低标签翘曲或脱胶的概率。其原因可能在于,熔点为70~90℃的石蜡不仅具有优异的润滑作用,且其柔韧性、粘附性较好。石蜡油则能够与sebs弹性体配合,一方面,提高sebs弹性体的流动性;另一方面,小分子的石蜡油进入sebs分子链间,导致sebs的分子链间的距离变大,与被粘结物的吸附面积增加,有利于提高胶粘剂与被粘物表面的粘性,最终,降低低温环境下标签发生翘曲或脱落的概率。

13.优选的,所述增粘树脂包含如下重量百分比的组分:石油树脂:4~7%;松香树脂:18~22%;萜烯树脂:2~4%;马来酸酐:1~2%。

14.通过采用上述技术方案,萜烯树脂同马来酸酐配合,能够显著地降低低温下标签翘曲与脱胶的概率。其原因可能在于,萜烯树脂具有较好的极性,能够与被粘接物表面产生氢键力,用于补偿低温环境下胶黏剂与被粘接物之间分子作用力下降导致的粘性的降低;马来酸酐用于增容,提高极性聚合物萜烯树脂与非极性聚合物石油树脂、松香树脂之间的相容性,克服极性聚合物与非极性聚合物相互排斥难以混合的问题,从而保障标签胶粘剂粘性的发挥。

15.另外,具有极性基团的聚合物能够交联形成网络结构,将石蜡等小分子物质固定于聚合物中,抑制其向粘接界面的迁移,保持标签与被粘接面的粘附力。

16.优选的,所述石油树脂采用c5石油树脂,且所述石油树脂与松香树脂的重量比为1:(3~4)。

17.通过采用上述技术方案,c5石油树脂的初粘性好,有助于提高标签的贴合速度,松香树脂具有较好的粘合力,有利于减少低温下的翘曲现象。

18.优选的,所述松香树脂由重量比为(7~9):(11~13)的松香树脂和改性松香树脂组成,所述改性松香树脂为氢化松香树脂。

19.通过采用上述技术方案,松香树脂浸润性好,具有较好的增粘作用,但是松香树脂中含有较多带有刺激性气味的有机物质,长期吸入松香气味容易带来不适感,不利于提高客户体验。

20.本技术中采用氢化松香树脂替换大部分的松香树脂,在保障标签胶粘剂粘性的前提下,能够有效地降低松香的刺激性气味。

21.第二方面,本技术提供一种包装杯标签用胶的生产方法,采用如下的技术方案:一种酸奶包装杯标签用胶的生产方法,包括如下步骤:

s1:于120~130℃下加入软化剂,5~10min内升温至140~150℃,加入4~7%重量百分比的增粘树脂,熔融混合均匀,混合15~20min后得到第一混合相;s2:将2/3的弹性体加入第一混合相中,熔融混合5~10min后,调节温度至150~160℃,再加入剩余的弹性体,混合30~40min后得到第二混合相;s3:于150~160℃的温度下,向第二混合相中加入11~13%重量百分比的增粘树脂,充分混合,于10~15min后加入乙烯

‑

醋酸乙烯酯共聚物,熔融混合均匀,得到第三混合相;s4:于150~160℃的温度下,在步骤s3中的乙烯

‑

醋酸乙烯酯共聚物加入10~20min后,向第三混合相中加入剩余的增粘树脂与抗氧剂,熔融混合均匀,15~20min后加压至0.2~0.3mpa出料,经切粒、冷却后得到成品颗粒。

22.通过采用上述原料添加顺序,有利于各聚合物相分散均匀,进而促进其粘性的发挥。其原因可能在于,采用上述添加顺序,一方面考虑到物质的软化点、吸热量的不同;另一方面,增粘树脂、弹性体等原料的粘性均较高,同时加入不利于提高混合时的流动性,使得原料聚合物之间难以分散均匀,特别是固态粉末状的抗氧剂,若增粘树脂未充分熔融,则其难以充分分散,进而容易因相容性问题渗出至胶粘剂与被粘接物表面,导致标签胶粘剂粘性下降。

23.优选的,步骤s1中,所述增粘树脂为石油树脂,所述软化剂为石蜡;步骤s2中,所述弹性体采用sebs弹性体,所述软化剂为石蜡油;步骤s3中,所述增粘树脂为改性松香树脂;步骤s4中,所述增粘树脂为松香树脂、萜烯树脂与马来酸酐的混合物。

24.通过采用上述技术方案,步骤s2中将石蜡油与sebs弹性体预先混合,有利于小分子的石蜡油进入sebs分子链间,从而促进其分子链间距的增加,减小分子间作用力,提高与被粘接物的作用力;同时,分子链充分舒展开,粘附面积增加,粘附力增强。

25.另外,分子链间距的增加,使得sebs弹性体的无定型区增加,结晶度下降,其韧性进一步提高;最终,有利于提高其增韧效果,减少标签翘曲现象。

26.综上所述,本技术具有以下有益效果:1、本技术采用乙烯

‑

醋酸乙烯酯共聚物为胶粘剂主剂,且通过对eva熔融指数和va含量的优选,能够显著地缩短胶粘剂与被粘接物之间形成牢固粘连的时间,提高胶粘剂的使用性能。

27.2、本技术中优选采用sebs弹性体并配合以石蜡油,有效地提高了胶黏剂与被粘接物的粘附力,降低了低温下标签翘曲与脱胶的概率。

28.3、本技术的增粘树脂优选采用松香树脂、石油树脂与氢化松香树脂,在保障胶黏剂粘附力的前提下,显著的降低了胶黏剂的刺激性气味,提高了客户体验。

29.4、本技术增粘剂优选添加萜烯树脂与马来酸酐,能够有效地补偿低温环境下胶粘剂与被粘接物表面分子间作用力下降导致的粘性的降低,显著地缓解低温下标签翘曲甚至脱胶的问题。

具体实施方式

30.以下结合实施例对本技术作进一步详细说明。实施例

31.实施例1,一种酸奶包装杯标签用胶,各原料组分的选择及其相应用量如表1所示,且按照如下步骤制备得到:s1:于120℃下加入熔点为80℃的石蜡,5min内升温至140℃,加入石油树脂,熔融并搅拌均匀,得到第一混合相;s2:将2/3的弹性体加入第一混合相中,熔融并搅拌10min后,升温至150℃,再加入剩余的弹性体,搅拌混合40min后得到第二混合相;s3:将第二混合相升温至160℃,然后向第二混合相中加入11~13%重量百分比的增粘树脂,搅拌15min后,加入熔融指数为400g/10min,va含量为19%(台塑7b50h)的乙烯

‑

醋酸乙烯酯共聚物,继续搅拌均匀,得到第三混合相;s4:保持温度为150~160℃,于步骤s3中的乙烯

‑

醋酸乙烯酯共聚物加入20min后,向第三混合相中加入松香树脂、萜烯树脂、马来酸酐与抗氧剂,搅拌混合均匀,15min后加压至0.2mpa出料,经切粒、冷却后得到标签用胶成品颗粒。

32.实施例2,一种酸奶包装杯标签用胶,各原料组分的选择及其相应用量如表1所示,且按照如下步骤制备得到:s1:于130℃下加入熔点为90℃的石蜡,10min内升温至150℃,加入石油树脂,熔融混合均匀,得到第一混合相;s2:将2/3的弹性体加入第一混合相中,熔融并搅拌5min后,升温至160℃,再加入剩余的弹性体,搅拌混合40min后得到第二混合相;s3:将第二混合相温度保持在150~160℃,然后向第二混合相中加入11~13%重量百分比的增粘树脂,搅拌10min后,加入熔融指数为400g/10min,va含量为19%(韩国韩华eva1520)的乙烯

‑

醋酸乙烯酯共聚物,继续搅拌均匀,得到第三混合相;s4:保持温度为150~160℃,于步骤s3中的乙烯

‑

醋酸乙烯酯共聚物加入10min后,向第三混合相中加入松香树脂、萜烯树脂、马来酸酐与抗氧剂,搅拌混合均匀,20min后加压至0.3mpa出料,经切粒、冷却后得到标签用胶成品颗粒。

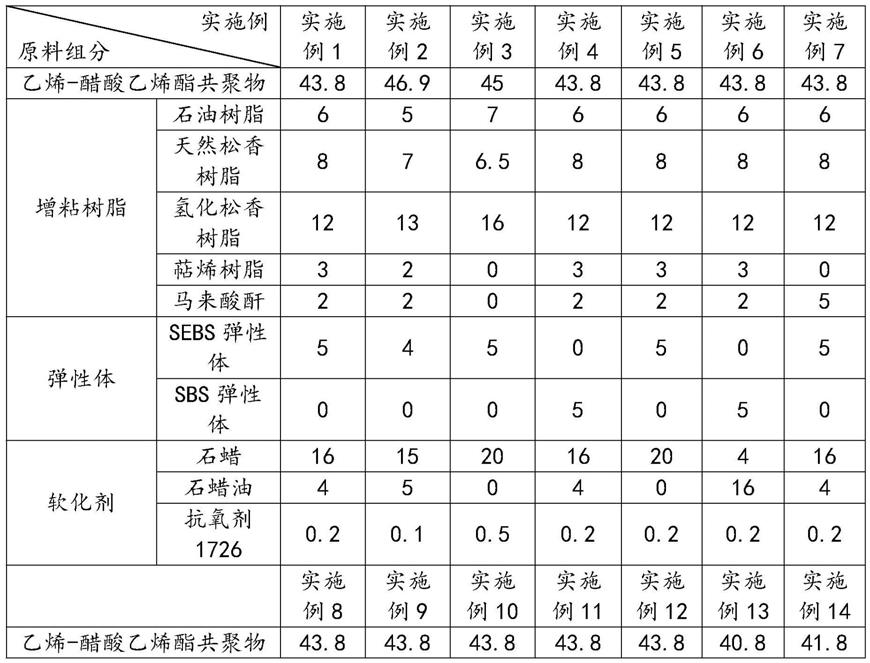

33.实施例3~12,一种酸奶包装杯标签用胶,与实施例1的区别在于,各原料组分的选择及其相应用量如表1所示。

34.表1实施例1~12中标签用胶的原料组分选择及其相应用量(

㎏

)

其中,表1中等量替换的各原料组分,在对应实施例标签用胶的制备步骤中进行相应的替换即可,且表1中的石油树脂采用c5石油树脂。

35.表2原料组分的厂家型号信息

实施例15,一种酸奶包装杯标签用胶,与实施例1的区别在于,石油树脂采用c9石油树脂。

36.实施例16,一种酸奶包装杯标签用胶,与实施例1的区别在于,按照如下步骤制备得到:s1:于120~130℃下加入软化剂,10min内升温至150℃,加入全部的增粘树脂,搅拌混合1h得到第一混合相;s2:将2/3的弹性体加入第一混合相中,熔融并搅拌5min后,升温至160℃,再加入剩余的弹性体,搅拌混合40min后得到第二混合相;s3:将第二混合相温度保持在150~160℃,加入熔融指数为400g/10min,va含量为19%(韩国韩华eva1520)的乙烯

‑

醋酸乙烯酯共聚物,继续搅拌均匀,得到第三混合相;s4:保持温度为150~160℃,于步骤s3中的乙烯

‑

醋酸乙烯酯共聚物加入10min后,向第三混合相中加入抗氧剂,搅拌混合均匀,20min后加压至0.3mpa出料,经切粒、冷却后得到标签用胶成品颗粒。

37.对比例对比例1,一种酸奶包装杯标签用胶,与实施例1的区别在于,步骤s3中加入的乙烯

‑

醋酸乙烯酯共聚物,其熔融指数为400g/10min,va含量为28%(台塑7b60h)。

38.对比例2,一种酸奶包装杯标签用胶,与实施例1的区别在于,步骤s3中加入的乙烯

‑

醋酸乙烯酯共聚物,其熔融指数为150g/10min,va含量为19%(台塑7a50h)。

39.对比例3,一种酸奶包装杯标签用胶,与实施例1的区别在于,步骤s3中加入的乙烯

‑

醋酸乙烯酯共聚物,其熔融指数为150g/10min,va含量为28%(台塑7a60h)。

40.对比例4,购自厦门祺星的热塑性橡胶树脂,工作温度为160℃。

41.性能检测试验试验1:酸奶包装杯标签用胶初粘性测试试验方法:参照gb/t 2792~2014中的方法1(胶粘带与不锈钢180

°

剥离强度试验方法)进行检测。将实施例1~16与对比例1~4中制得的标签用胶成品颗粒于160℃下熔融后喷涂于标签纸表面,得到标签试样。然后立即将标签试样贴覆于pp板(购自无锡普胜特)表面,并于(23

±

1)℃,(50

±

5)wt%的环境下用拉力试验机将标签试样以(5

±

0.2)mm/s的速率下连续剥离。每组标签试样个数为3个,试验结果以剥离强度的算术平均值表征,记为初始剥离强度。初始剥离强度越高,则胶粘剂与被粘接

物之间形成牢固粘连的时间越短,试验结果如表3所示。

42.试验2:酸奶包装杯标签用胶常温下与低温下粘附性能测试试样制备:将实施例1~16与对比例1~4中制得的标签用胶成品颗粒于160℃下熔融后喷涂于标签纸表面,得到标签试样。

43.试验方法:按照gb/t 2792~2014中的方法1(胶粘带与不锈钢180

°

剥离强度试验方法)进行检测。

44.(1)将标签试样贴覆于pp板(购自无锡普胜特)表面,于(23

±

1)℃,(50

±

5)wt%的环境下静置4h,然后在该环境下用拉力试验机将标签试样以(5

±

0.2)mm/s的速率下连续剥离。每组标签试样个数为3个,试验结果以剥离强度的算术平均值表征,记为常温剥离强度,试验结果如表3所示。

45.(2)将标签试样贴覆于pp板(购自无锡普胜特)表面,于(

‑

18

±

1)℃的环境下静置4h,观察标签试样的翘曲和脱胶情况,若无脱胶情况则在该环境下用拉力试验机将标签试样以(5

±

0.2)mm/s的速率下连续剥离。每组标签试样个数为3个,试验结果以剥离强度的算术平均值表征,记为低温剥离强度,试验结果如表3所示。

46.表3标签用胶剥离强度测试结果试验结果分析:(1)结合实施例1~16和对比例1~4并结合表3可以看出,采用熔融指数>150g/10min,且醋酸乙烯酯的含量为15~25%乙烯

‑

醋酸乙烯酯共聚物,制备得到的胶黏剂具有更为优异的初始剥离强度。其原因可能在于,熔融指数高,其流动性、浸润性与渗透性高,容易与被粘接物快速形成较强的分子间作用力,从而使胶粘剂与被粘接物之间快速形成牢固粘连。va含量升高,则其黏度与韧性增加,但是流动性也相应下降,当va含量为15~25%时,制得的胶黏剂同时具有较高的黏度与流动性。

47.(2)结合实施例1和实施例4~6并结合表3可以看出,采用sebs弹性体与石蜡油配合,制得的胶黏剂具有更为优异的初始剥离强度、常温与低温剥离强度,且缺少任一组分均会导致其剥离强度下降;同时,在试验过程中,未添加石蜡油的实施例5在低温环境下均出现了标签翘曲的现象,而未添加sebs弹性体的实施例4与实施例6在低温环境下均出现了标签脱胶的现象。

48.上述现象的原因可能在于,sebs弹性体与pp、pe的相容性高,浸润性好,当胶粘剂

高温熔融进行粘接时,sebs弹性体能够通过分子的布朗运动或链段的运动与pp、pe聚合物(酸奶杯材质)发生相互扩散作用,从而形成更为紧密的粘接结构。同时,石蜡油为小分子物质,其能够进入sebs分子链之间,促使sebs的分子链间的距离变大,其与被粘结物的吸附点增加,有利于提高胶粘剂与被粘物表面的粘性,最终,增强胶黏剂与被粘接物的初始剥离强度与常温玻璃强度。

49.另外,sebs弹性体具有优异的增韧作用,能够有效降低胶黏剂的刚性,防止胶黏剂在低温冷藏(

‑

15~

‑

18℃)时变硬变脆,从而保持其在低温下的粘性,抑制标签翘曲甚至脱胶情况的发生。

50.(3)结合实施例1和实施例7~9并结合表3可以看出,采用萜烯树脂与马来酸酐一同配合,制得的胶黏剂具有更为优异的初始剥离强度、常温剥离强度与低温剥离强度,且单独采用萜烯树脂不仅无法提高上述剥离强度,反而会导致上述剥离强度下降;同时,在试验过程中,未添加萜烯树脂或马来酸酐的实施例7~9在低温环境下均出现了严重的标签翘曲现象。

51.上述现象的原因可能在于,由于萜烯树脂中含有大量的极性基团,一方面,极性基团能够与被粘接物表面产生氢键力,增强胶黏剂与被粘接物粘附力的同时,可补偿低温环境下胶黏剂与被粘接物之间分子作用力下降导致的粘性的降低;另一方面,带有极性的萜烯树脂之间能够形成网络结构,将石蜡油、石蜡等小分子物质牢固的固定于胶黏剂内,抑制因相容性问题导致小分子物质向粘接界面迁移的趋势,保障界面粘接强度。又由于石油树脂、松香树脂为非极性树脂,其与萜烯树脂的相容性差,导致树脂的分散性差,难以发挥树脂的增粘作用,因而本技术中需要添加马来酸酐以提高极性树脂与非极性树脂的相容性,促进各类增粘树脂的分散,最终,起到提高初始剥离强度、常温剥离强度与低温剥离强度的作用。

52.(4)结合实施例1和实施例10~11并结合表3可以看出,增加氢化松香树脂的用量,有利于增加胶黏剂的常温玻璃强度。同时,在试验过程中,实施例11的胶黏剂带有较强烈的、刺激性的松香气味,而实施例10与实施例1的松香气味刺激性极小。

53.(5)结合实施例1和实施例12~15并结合表3可以看出,采用重量比为1:(3~4)石油树脂与松香树脂制备得到的胶黏剂,有利于平衡胶黏剂与被粘接物的初始剥离强度和常温剥离强度,且优选采用c5石油树脂能够获得更为优异的初始剥离强度,从而有利缩短标签于被粘接物形成牢固粘接的时间。其原因可能在于,松香树脂具有更为优异的增粘作用,而石油树脂具有更为优异的初粘性,且石油树脂的气味较小。因此,采用适当配比的石油树脂与松香树脂,有利于平衡胶黏剂的初始剥离强度和常温剥离强度。

54.另外c5石油树脂的初粘性要高于其他石油树脂,因而,本技术中优选采用了5石油树脂。

55.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1