一种高耐热单组份胶黏剂及其制备方法与流程

1.本发明属于胶黏剂及其制备,涉及一种高耐热单组份胶黏剂及其制备方法。本发明高耐热单组份胶黏剂适用于金属、非金属和热固性高分子材料等的粘接,特别适用于有耐热及环境温度要求的电子电器元件、金属和非金属器件的粘接及密封。

背景技术:

2.环氧树脂胶黏剂对金属、非金属和热固性高分子材料等具有良好的粘接性能,适应性强,绿色环保,在胶黏剂行业占有重要地位,被广泛应用于机械制造、电子、建筑及航空航天等行业。单组份环氧树脂胶黏剂相比双组份环氧树脂胶黏剂具有操作方便和使用周期长等优势,在不具备现场计量混合的应用场景中具有不可替代的地位。

3.同双组份环氧胶黏剂一样,单组份环氧树脂胶黏剂存在耐热性不足、脆性大等问题,在高耐热高可靠性领域中限制了应用。同时,单组份环氧胶黏剂的固化时间更短,残余应力更大,更容易出现开裂问题。虽然有多种环氧改性方法被广泛研究,但改进效果不明显,单组份环氧树脂胶黏剂仍然存在耐热不足、脆性大、长期可靠性欠佳的问题。比如在汽车电子元器件如vvl(可变气门升程的简称)执行器的密封和粘接中,存在长期耐高温要求以及极端环境下的高低温冲的苛刻要求,作为封装材料的单组份环氧树脂就容易出现开裂以及密封不实等问题,造成产品失效。

4.为了解决环氧单组份胶黏剂当下存在的耐热性不足、热膨胀系数偏大的问题,现有技术多使用多官能的酚醛环氧树脂来提升胶黏剂耐热性,例如:cn110655891a公开的“耐高温胶粘剂”、cn102391810a公开的“一种耐高温可变色防伪环氧胶粘剂及其制备方法”、cn105670542a公开的“一种低线膨胀系数的中低温固化的单组份环氧胶粘剂及制备方法”等,由于通过增加交联密度来提升耐热性,固化物脆性也会同步增加,使用可靠性降低。双马来酰亚胺在胶黏剂中的应用研究很多,但多局限在引入双马来酰亚胺来提升整体耐热性,整个组合物的性能平衡仍存在明显的短板。

技术实现要素:

5.本发明的目的旨在克服上述现有技术中的不足,提供一种高耐热单组份胶黏剂及其制备方法。从而提供一种固化放热平缓、固化物高耐热、高韧性、低热膨胀系数、耐高低温冲击能力优异的高耐热单组份胶黏剂及其制备方法。

6.本发明的内容是:一种高耐热单组份胶黏剂,其特征是:由增韧改性双马来酰亚胺树脂5~30重量份、环氧树脂15~55重量份、环氧活性稀释剂0.1~5重量份、潜伏型固化剂3~18重量份、消泡剂0.01~0.5重量份、润湿分散剂0.01~0.5重量份、催化剂0.1~5重量份和无机填料5~60重量份混合组成。

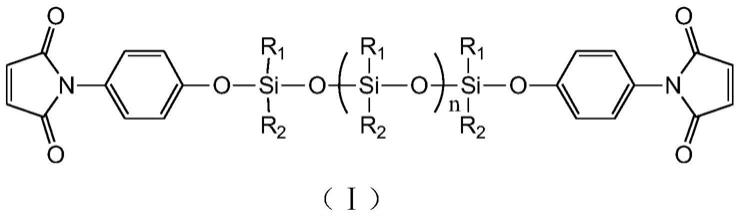

7.本发明的内容中:所述增韧改性双马来酰亚胺树脂为双马来酰亚胺树脂和烯丙基化合物的预聚产物;所述双马来酰亚胺树脂具有式(ⅰ)所示的化学结构式,所述烯丙基化合物为单烯丙基化合物或二烯丙基化合物;

[0008][0009]

式(ⅰ)中:r1和r2为c1~c10烷基或芳基;n=1~400;所述双马来酰亚胺树脂为棕红色固体,软化点(熔点)50~110℃,挥发分含量≤0.3%。

[0010]

所述烯丙基化合物是二烯丙基双酚a、二烯丙基双酚s、聚烯丙基醚酮树脂、烯丙基酚环氧树脂、烯丙基线性酚醛树脂、n

‑

烯丙基芳胺化合物、硅改性烯丙基化合物中的任一种;优选二烯丙基双酚a。

[0011]

本发明的内容中:所述环氧树脂为缩水甘油醚型二官能环氧树脂、缩水甘油醚型多官能环氧树脂、增韧改性缩水甘油醚型二官能环氧树脂、增韧改性缩水甘油醚型多官能环氧树脂的一种或两种以上的混合物;所述缩水甘油醚型二官能环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、多酚型缩水甘油醚、脂肪族缩水甘油醚;所述缩水甘油醚型多官能环氧树脂为苯酚型酚醛环氧树脂、邻甲酚型酚醛环氧树脂或双酚a型酚醛环氧树脂;所述增韧改性环氧树脂为橡胶增韧环氧树脂、超支化聚合物增韧环氧树脂、热塑性树脂增韧环氧树脂或热致性液晶聚合物增韧环氧树脂;所述环氧树脂环氧当量在140~350g/eq,25℃粘度6~300pa

·

s;优选双酚a型环氧树脂、(核壳)橡胶增韧改性的双酚a型环氧树脂。

[0012]

本发明的内容中:所述潜伏型固化剂,为温度敏感型固化剂,可以是双氰胺类(cvc,omicure dda 5;adeka,eh

‑

3842;赢创,dyhard 100s)、咪唑类(adeka,eh

‑

3293s;味之素,pn

‑

23;络合高新,hma

‑

2300)、芳香胺类(新纳西,4,4

’‑

dds;太吉新材,4,4

’‑

dds;络合高新,3,3

’‑

dds)、有机酰肼类(振科化工,己二酸二酰肼;湖北东曹,癸二酸二酰肼;山东茂发,癸二酸二酰肼)、有机酸酐类(嘉兴联兴,jhy

‑

910;日立,hn

‑

7000a;南京林化所,toa)中的一种或两种以上的混合物;优选双氰胺类、咪唑类潜伏型固化剂。

[0013]

本发明的内容中:所述环氧活性稀释剂为苄基缩水甘油醚、丁基缩水甘油醚、乙二醇二缩水甘油醚、c12~c14单缩水甘油醚、聚乙二醇二缩水甘油醚、新戊二醇二缩水甘油醚、1,6

‑

己二醇二缩水甘油醚、1,4

‑

丁二醇二缩水甘油醚、聚丙二醇二缩水甘油醚中的一种或两种以上的混合物;优选(双官能的)1,4

‑

丁二醇二缩水甘油醚;

[0014]

所述消泡剂为非硅聚合物型消泡剂(byk,byk

‑

a 535、byk

‑

a 501、byk

‑

1790)、有机硅聚合物复配型消泡剂(byk,byk

‑

a 530、byk

‑

088)、改性有机硅消泡剂(byk,byk

‑

1796、byk

‑

a 525、byk

‑

1615)中的一种或两种以上的混合物;优选有机硅聚合物复配型消泡剂;

[0015]

所述润湿分散剂为兼具降粘和防沉作用的润湿分散剂(byk,byk

‑

w 940、byk

‑

w 980),或者也可以使用流变助剂与润湿分散剂复配(byk,byk

‑

w 9010、byk

‑

w 9012、garamite

‑

1958、byk

‑

7410et);优选兼具降粘和防沉作用的润湿分散剂;

[0016]

所述催化剂为咪唑类(四国化成,2e4mz

‑

cn;味之素,pn

‑

23;络合高新,hma

‑

2300)、有机脲类(赢创,dyhard ur200、dyhard ur300、dyhard ur500)、过氧化物(山东多聚化学,过氧化苯甲酰;潍坊山道化学,过氧化二异丙苯;西宝生物,过氧化二碳酸二环己酯)的一种或两种以上的混合物;优选有机脲类、过氧化物催化剂;

[0017]

所述无机填料为球形硅微粉、勃姆石中的一种或两种;球形硅微粉选自电子级d50 10~30μm、d99<50μm,勃姆石选自d50 1.5~3.5μm、d99<5μm;优选球形硅微粉选自电子级d50 15~25μm、d99<50μm,勃姆石选自d50 2~2.5μm、d99<5μm。

[0018]

所述高耐热单组份胶黏剂,还可根据需要包含调色用色膏,不同阻燃机理的阻燃剂、触变调节剂以及其他助剂等组分。

[0019]

本发明的另一内容是:一种高耐热单组份胶黏剂的制备方法,其特征之处是步骤为:

[0020]

a、制备双马来酰亚胺树脂:

[0021]

(a)在配有搅拌器、温度计、回流冷凝器的反应器(例如圆底烧瓶)中加入0.1~0.15mol顺丁烯二酸酐、200ml溶剂,搅拌溶解,然后(缓慢)加入0.1~0.15mol对氨基苯酚,室温下反应2~3h,随后加入0.0001mol~0.001mol催化剂,升温回流3~4h,然后经冷却、水析、抽滤、重结晶,制得n

‑

(4

‑

羟基苯基)马来酰亚胺;

[0022]

(b)在配有搅拌器、温度计、回流冷凝器的反应器a(例如圆底烧瓶)中加入0.1mol n

‑

(4

‑

羟基苯基)马来酰亚胺、100ml溶剂,搅拌溶解;在另一容器b中加入0.05mol氯封端的聚硅氧烷、50ml溶剂、0.05~0.2mol碱性物质配成混合液c;在0~10℃下,通过恒压滴液漏斗将混合液c(缓慢)滴入反应器a中,滴加完后在室温下反应4~5h,然后经水析、过滤、洗涤,制得双马来酰亚胺树脂;

[0023]

所述溶剂为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、丙酮中的任一种;

[0024]

所述催化剂为乙酸钠或乙酸镍;

[0025]

所述碱性物质为吡啶或三乙胺;

[0026]

所述氯封端的聚硅氧烷的粘度范围vis(25℃)5~5000cst;

[0027]

b、双马来酰亚胺树脂的增韧改性:

[0028]

将0.1mol双马来酰亚胺树脂加入反应器(例如三口烧瓶)中,加热至100~140℃使其熔化,再加入0.01~0.1mol的烯丙基化合物,100~140℃恒温搅拌10~60min,使其充分预聚,出料冷却,研磨成粉,(并用2000目筛网过滤,得到粒径d50在20μm以内的树脂粉末),即为制得的增韧改性双马来酰亚胺树脂;

[0029]

所述烯丙基化合物为单烯丙基化合物或二烯丙基化合物;

[0030]

c、制备高耐热单组份胶黏剂:

[0031]

配料:按增韧改性双马来酰亚胺树脂5~30重量份、环氧树脂15~55重量份、环氧活性稀释剂0.1~5重量份、潜伏型固化剂3~18重量份、消泡剂0.01~0.5重量份、润湿分散剂0.01~0.5重量份、催化剂0.1~5重量份、无机填料5~60重量份取各组分原料;

[0032]

混合:首先将环氧树脂、增韧改性双马来酰亚胺树脂、环氧活性稀释剂、消泡剂和润湿分散剂加入真空行星搅拌釜,开启搅拌(充分)混合均匀,加入无机填料,再次(充分)混合均匀,待搅拌釜中物料温度降至常温,加入潜伏型固化剂和催化剂,再开启搅拌和真空使得物料(充分)混合均匀并(充分)排除其中空气,即制得高耐热单组份胶黏剂。

[0033]

本发明的另一内容中:步骤b中所述烯丙基化合物可以是二烯丙基双酚a、二烯丙基双酚s、聚烯丙基醚酮树脂、烯丙基酚环氧树脂、烯丙基线性酚醛树脂、n

‑

烯丙基芳胺化合物、硅改性烯丙基化合物中的任一种。

[0034]

本发明的另一内容中:所述环氧树脂为缩水甘油醚型二官能环氧树脂、缩水甘油

醚型多官能环氧树脂、增韧改性缩水甘油醚型二官能环氧树脂、增韧改性缩水甘油醚型多官能环氧树脂的一种或两种以上的混合物;所述缩水甘油醚型二官能环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、多酚型缩水甘油醚、脂肪族缩水甘油醚;所述缩水甘油醚型多官能环氧树脂为苯酚型酚醛环氧树脂、邻甲酚型酚醛环氧树脂或双酚a型酚醛环氧树脂;所述增韧改性环氧树脂为橡胶增韧环氧树脂、超支化聚合物增韧环氧树脂、热塑性树脂增韧环氧树脂或热致性液晶聚合物增韧环氧树脂;所述环氧树脂环氧当量在140~350g/eq,25℃粘度6~300pa

·

s;优选双酚a型环氧树脂、(核壳)橡胶增韧改性的双酚a型环氧树脂。

[0035]

本发明的另一内容中:所述潜伏型固化剂,为温度敏感型固化剂,可以是双氰胺类(cvc,omicure dda 5;adeka,eh

‑

3842;赢创,dyhard 100s)、咪唑类(adeka,eh

‑

3293s;味之素,pn

‑

23;络合高新,hma

‑

2300)、芳香胺类(新纳西,4,4

’‑

dds;太吉新材,4,4

’‑

dds;络合高新,3,3

’‑

dds)、有机酰肼类(振科化工,己二酸二酰肼;湖北东曹,癸二酸二酰肼;山东茂发,癸二酸二酰肼)、有机酸酐类(嘉兴联兴,jhy

‑

910;日立,hn

‑

7000a;南京林化所,toa)中的一种或两种以上的混合物;优选双氰胺类、咪唑类潜伏型固化剂。

[0036]

本发明的另一内容中:所述环氧活性稀释剂为苄基缩水甘油醚、丁基缩水甘油醚、乙二醇二缩水甘油醚、c12~c14单缩水甘油醚、聚乙二醇二缩水甘油醚、新戊二醇二缩水甘油醚、1,6

‑

己二醇二缩水甘油醚、1,4

‑

丁二醇二缩水甘油醚、聚丙二醇二缩水甘油醚中的一种或两种以上的混合物;优选(双官能的)1,4

‑

丁二醇二缩水甘油醚;

[0037]

所述消泡剂为非硅聚合物型消泡剂(byk,byk

‑

a 535、byk

‑

a 501、byk

‑

1790)、有机硅聚合物复配型消泡剂(byk,byk

‑

a 530、byk

‑

088)、改性有机硅消泡剂(byk,byk

‑

1796、byk

‑

a 525、byk

‑

1615)中的一种或两种以上的混合物;优选有机硅聚合物复配型消泡剂;

[0038]

所述润湿分散剂为兼具降粘和防沉作用的润湿分散剂(byk,byk

‑

w 940、byk

‑

w 980),或者也可以使用流变助剂与润湿分散剂复配(byk,byk

‑

w 9010、byk

‑

w 9012、garamite

‑

1958、byk

‑

7410et);优选兼具降粘和防沉作用的润湿分散剂;

[0039]

所述催化剂为咪唑类(四国化成,2e4mz

‑

cn;味之素,pn

‑

23;络合高新,hma

‑

2300)、有机脲类(赢创,dyhard ur200、dyhard ur300、dyhard ur500)、过氧化物(山东多聚化学,过氧化苯甲酰;潍坊山道化学,过氧化二异丙苯;西宝生物,过氧化二碳酸二环己酯)的一种或两种以上的混合物;优选有机脲类、过氧化物催化剂;

[0040]

所述无机填料为球形硅微粉、勃姆石中的一种或两种;球形硅微粉选自电子级d50 10~30μm、d99<50μm,勃姆石选自d50 1.5~3.5μm、d99<5μm;优选球形硅微粉选自电子级d50 15~25μm、d99<50μm,勃姆石选自d50 2~2.5μm、d99<5μm。

[0041]

所述高耐热单组份胶黏剂,还可根据需要包含调色用色膏,不同阻燃机理的阻燃剂、触变调节剂以及其他助剂等组分。

[0042]

所述高耐热单组份胶黏剂的应用(使用)方法为:将待粘接和待封装器件表面处理完成后,将适量高耐热单组份胶黏剂通过自动点胶机或手动打胶器点至适当位置,再置于120~150℃烘箱中固化30~60min,而后自然降至室温即可。

[0043]

与现有技术相比,本发明具有下列特点和有益效果:

[0044]

(1)本发明加热固化型单组份胶黏剂中,使用经过增韧改性的双马来酰亚胺树脂,配合具有不同活化温度区间的潜伏性复合固化体系,辅以高填充量低应力球形硅微粉;增韧改性双马来酰亚胺树脂与环氧树脂各自聚合,形成类互穿网络结构,改善了固化物韧性,

尤其是低温脆性;复合固化体系以及增韧双马来酰亚胺树脂反应温度区间宽,放热平缓,固化物表面质量好,应力小;固化物耐热性、介电性能得以改善,固化物粘接强度不受影响;

[0045]

(2)本发明采用经增韧改性处理的双马来酰亚胺树脂,与环氧树脂和固化剂以不同活性固化,形成交联类互穿网络结构,该结构与增韧改性双马来酰亚胺树脂自身的增韧效果叠加,改善了固化物脆性,耐高低温冲性能得到提升,可靠性加强。同时,双马来酰亚胺树脂自身的结构使得固化物整体的tg、td等耐热性指标得到改善;

[0046]

(3)采用本发明高耐热单组份胶黏剂,经120℃/30min固化后表面光滑良好,邵d硬度大于80,tg达145℃以上,td(5%)大于345℃,剪切粘接强度达20mpa,经受

‑

40℃/1h~135℃/1h 10次冲击不失效,粘接界面处无裂缝,可应用于有耐热及环境温度要求的电子电器元件、金属和非金属器件的粘接及密封;

[0047]

(4)本发明高耐热单组份胶黏剂具有固化过程平缓、固化物高耐热性、高韧性、低热膨胀系数、耐高低温冲击能力优异等特点;产品制备工艺简单,工序简便,容易操作,实用性强。

具体实施方式

[0048]

下面给出的实施例拟对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

[0049]

一种高耐热单组份胶黏剂的制备方法,步骤如下:

[0050]

第一部分 双马来酰亚胺树脂的制备

[0051]

实施例1

‑

1~1

‑

5:双马来酰亚胺树脂的制备

[0052]

实施步骤:

[0053]

(a)在配有搅拌器、温度计、回流冷凝器的圆底烧瓶中加入0.1~0.15mol顺丁烯二酸酐、200ml溶剂,搅拌溶解,然后缓慢加入0.1~0.15mol对氨基苯酚,室温下反应2~3h,随后加入0.0001mol~0.001mol催化剂,升温回流3~4h,然后经冷却、水析、抽滤、重结晶,得n

‑

(4

‑

羟基苯基)马来酰亚胺;

[0054]

(b)在配有搅拌器、温度计、回流冷凝器的圆底烧瓶a中加入0.1mol n

‑

(4

‑

羟基苯基)马来酰亚胺、100ml溶剂,搅拌溶解;在另一容器b中加入0.05mol氯封端的聚硅氧烷、50ml溶剂、0.05~0.2mol碱性物质,配成混合液c;在0~10℃下,通过恒压滴液漏斗将混合液c缓慢滴入圆底烧瓶a中,滴加完后在室温下反应4~5h,然后经水析、过滤、洗涤,制得双马来酰亚胺树脂。

[0055]

所述溶剂为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、丙酮中的任一种;

[0056]

所述催化剂为乙酸钠或乙酸镍;

[0057]

所述碱性物质为吡啶、三乙胺中的一种或几种。

[0058]

所述氯封端的聚硅氧烷选自粘度范围vis(25℃)5~5000cst。

[0059]

表1:实施例1

‑

1~1

‑

5制备双马来酰亚胺树脂的具体组成配比:

[0060][0061][0062]

第二部分 双马来酰亚胺树脂的增韧改性

[0063]

实施例2

‑

1~2

‑

7:增韧改性双马来酰亚胺树脂的制备

[0064]

实施步骤:

[0065]

将0.1mol双马来酰亚胺树脂加入三口烧瓶中,加热至100~140℃使其熔化,再加入0.01~0.1mol的烯丙基化合物,100~140℃恒温搅拌10~60min,使其充分预聚,出料冷却,研磨成粉,并用2000目筛网过滤,得粒径d50在20μm以内的树脂粉末。

[0066]

所述烯丙基化合物选自2,2'

‑

二烯丙基双酚a或2

‑

烯丙基酚。

[0067]

实施例2所用原料:

[0068]

a1:实施例1

‑

1所制备的双马来酰亚胺树脂;

[0069]

a2:实施例1

‑

2所制备的双马来酰亚胺树脂;

[0070]

a3:实施例1

‑

3所制备的双马来酰亚胺树脂;

[0071]

a4:实施例1

‑

4所制备的双马来酰亚胺树脂;

[0072]

a5:实施例1

‑

5所制备的双马来酰亚胺树脂;

[0073]

表2:实施例2

‑

1~2

‑

7制备增韧改性双马来酰亚胺树脂的具体组成配比:

[0074][0075]

第三部分 高耐热单组份胶黏剂的制备及应用

[0076]

实施例3

‑

1~3

‑

7:高耐热单组份胶黏剂的制备

[0077]

实施步骤:

[0078]

首先将环氧树脂、增韧改性双马来酰亚胺树脂、环氧活性稀释剂、消泡剂和分散润湿剂加入真空行星搅拌釜,开启搅拌充分混合均匀,加入无机填料,再次充分混合均匀,待釜中物料温度降至常温,加入潜伏型固化剂和促进剂,再开启搅拌和真空使得物料充分混合均匀并充分排除其中空气,即制得高耐热单组份胶黏剂。

[0079]

所述高耐热单组份胶黏剂,其使用方法为:将待粘接和待封装器件表面处理完成后,将适量胶黏剂通过自动点胶机或手动打胶器点至适当位置,置于120~150℃烘箱中固化30~60min,再自然降至室温即可。

[0080]

实施所用原材料:

[0081]

b1:实施例2

‑

1所制备的增韧改性双马来酰亚胺树脂;

[0082]

b2:实施例2

‑

2所制备的增韧改性双马来酰亚胺树脂;

[0083]

b3:实施例2

‑

3所制备的增韧改性双马来酰亚胺树脂;

[0084]

b4:实施例2

‑

4所制备的增韧改性双马来酰亚胺树脂;

[0085]

b5:实施例2

‑

5所制备的增韧改性双马来酰亚胺树脂;

[0086]

b6:实施例2

‑

6所制备的增韧改性双马来酰亚胺树脂;

[0087]

b7:实施例2

‑

7所制备的增韧改性双马来酰亚胺树脂;

[0088]

c1:环氧树脂850s,蓝通星辰,环氧当量184

‑

194g/eq,vis(25℃)11000

‑

15000mpa.s;

[0089]

c2:环氧树脂yd

‑

127,昆山国都化工,环氧当量180

‑

190g/eq,vis(25℃)8000

‑

11000mpa.s;

[0090]

c3:核壳橡胶增韧环氧树脂,mx

‑

125,钟渊化学;

[0091]

c4:邻甲酚酚醛环氧树脂,ydcn

‑

500

‑

1p,昆山国都化工;

[0092]

d1:稀释剂1,4

‑

丁二醇二缩水甘油醚,xy622,安徽新远;

[0093]

d2:稀释剂c12

‑

c14单缩水甘油醚,xy748,安徽新远;

[0094]

e1:消泡剂byk

‑

530,毕克化学;

[0095]

e2:消泡剂byk

‑

a 535,毕克化学;

[0096]

f1:润湿分散剂byk

‑

9010,毕克化学;

[0097]

f2:润湿分散剂byk

‑

w 940,毕克化学;

[0098]

g1:球形硅微粉dq1028l,江苏联瑞;

[0099]

g2:勃姆石,bg

‑

613,安徽壹石通;

[0100]

h1:潜伏型固化剂omicure dda 5,cvc;

[0101]

h2:潜伏型固化剂fxr

‑

1020,台湾三和合成股份;

[0102]

i1:有机脲促进剂,ur500,赢创化学;

[0103]

i2:过氧化苯甲酰,bpo,上海凯茵化工。

[0104]

表3:实施例3

‑

1~3

‑

7制备高耐热单组份胶黏剂的具体组成配比:

[0105]

[0106][0107]

表4:实施例3

‑

1~3

‑

7高耐热单组份胶黏剂性能参数表:

[0108][0109]

注:固化条件为120℃/0.5h,降温冷却至室温。冷热冲击后,样品器件表面树脂未开裂,树脂与器件结合处无剥离表示为

◎

;样品器件表面树脂轻微开裂,或树脂与器件结合处轻微剥离表示为

○

(缺陷长度<1mm且数量<5处视为轻微);样品器件表面树脂严重开

裂,或树脂与器件结合处严重剥离表示为

△

(缺陷长度>1mm或数量>5处视为严重)。

[0110]

第四部分 比较例

[0111]

比较例制作同实施例3。

[0112]

a6:双马来酰亚胺树脂,bmi

‑

01,洪湖双马;

[0113]

a7:增韧双马来酰亚胺树脂,sm003,洪湖双马。

[0114]

表5:比较例4

‑

1~4

‑

7双马来酰亚胺树脂组成配比:

[0115][0116]

[0117]

表6:比较例4

‑

1~4

‑

7单组份胶黏剂的性能参数表:

[0118][0119]

注:固化条件为120℃/0.5h,降温冷却至室温。冷热冲击后,样品器件表面树脂未开裂,树脂与器件结合处无剥离表示为

◎

;样品器件表面树脂轻微开裂,或树脂与器件结合处轻微剥离表示为

○

(缺陷长度<1mm且数量<5处视为轻微);样品器件表面树脂严重开裂,或树脂与器件结合处严重剥离表示为

△

(缺陷长度>1mm或数量>5处视为严重)。

[0120]

实施例4:

[0121]

一种高耐热单组份胶黏剂,由增韧改性双马来酰亚胺树脂5重量份、环氧树脂15重量份、环氧活性稀释剂0.1重量份、潜伏型固化剂3重量份、消泡剂0.01重量份、润湿分散剂0.01重量份、催化剂0.1重量份和无机填料5重量份混合组成。

[0122]

实施例5:

[0123]

一种高耐热单组份胶黏剂,由增韧改性双马来酰亚胺树脂30重量份、环氧树脂55重量份、环氧活性稀释剂5重量份、潜伏型固化剂18重量份、消泡剂0.5重量份、润湿分散剂0.5重量份、催化剂5重量份和无机填料60重量份混合组成。

[0124]

实施例6:

[0125]

一种高耐热单组份胶黏剂,由增韧改性双马来酰亚胺树脂18重量份、环氧树脂35重量份、环氧活性稀释剂2.5重量份、潜伏型固化剂11重量份、消泡剂0.25重量份、润湿分散剂0.25重量份、催化剂2.5重量份和无机填料32重量份混合组成。

[0126]

实施例7:

[0127]

一种高耐热单组份胶黏剂,由增韧改性双马来酰亚胺树脂11重量份、环氧树脂25重量份、环氧活性稀释剂0.9重量份、潜伏型固化剂8重量份、消泡剂0.11重量份、润湿分散剂0.15重量份、催化剂1.5重量份和无机填料26重量份混合组成。

[0128]

实施例8:

[0129]

一种高耐热单组份胶黏剂,由增韧改性双马来酰亚胺树脂26重量份、环氧树脂48重量份、环氧活性稀释剂4重量份、潜伏型固化剂15重量份、消泡剂0.38重量份、润湿分散剂0.35重量份、催化剂4重量份和无机填料55重量份混合组成。

[0130]

上述实施例4~8中:

[0131]

所述增韧改性双马来酰亚胺树脂为双马来酰亚胺树脂和烯丙基化合物的预聚产物;所述双马来酰亚胺树脂具有式(ⅰ)所示的化学结构式,所述烯丙基化合物为单烯丙基化合物或二烯丙基化合物;

[0132][0133]

式(ⅰ)中:r1和r2为c1~c10烷基或芳基;n=1~400;所述双马来酰亚胺树脂为棕红色固体,软化点(熔点)50~110℃,挥发分含量≤0.3%。

[0134]

所述烯丙基化合物是二烯丙基双酚a、二烯丙基双酚s、聚烯丙基醚酮树脂、烯丙基酚环氧树脂、烯丙基线性酚醛树脂、n

‑

烯丙基芳胺化合物中、硅改性烯丙基化合物的任一种;优选二烯丙基双酚a。

[0135]

上述实施例4~8中:所述环氧树脂为缩水甘油醚型二官能环氧树脂、缩水甘油醚型多官能环氧树脂、增韧改性缩水甘油醚型二官能环氧树脂、增韧改性缩水甘油醚型多官能环氧树脂的一种或两种以上的混合物;所述缩水甘油醚型二官能环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、多酚型缩水甘油醚、脂肪族缩水甘油醚;所述缩水甘油醚型多官能环氧树脂为苯酚型酚醛环氧树脂、邻甲酚型酚醛环氧树脂或双酚a型酚醛环氧树脂;所述增韧改性环氧树脂为橡胶增韧环氧树脂、超支化聚合物增韧环氧树脂、热塑性树脂增韧环氧树脂或热致性液晶聚合物增韧环氧树脂;所述环氧树脂环氧当量在140~350g/eq,25℃粘度6~300pa

·

s;优选双酚a型环氧树脂、(核壳)橡胶增韧改性的双酚a型环氧树脂。

[0136]

上述实施例4~8中:所述潜伏型固化剂,为温度敏感型固化剂,可以是双氰胺类(cvc,omicure dda 5;adeka,eh

‑

3842;赢创,dyhard 100s)、咪唑类(adeka,eh

‑

3293s;味之素,pn

‑

23;络合高新,hma

‑

2300)、芳香胺类(新纳西,4,4

’‑

dds;太吉新材,4,4

’‑

dds;络合高新,3,3

’‑

dds)、有机酰肼类(振科化工,己二酸二酰肼;湖北东曹,癸二酸二酰肼;山东茂发,癸二酸二酰肼)、有机酸酐类(嘉兴联兴,jhy

‑

910;日立,hn

‑

7000a;南京林化所,toa)中的一种或两种以上的混合物;优选双氰胺类、咪唑类潜伏型固化剂。

[0137]

上述实施例4~8中:

[0138]

所述环氧活性稀释剂为苄基缩水甘油醚、丁基缩水甘油醚、乙二醇二缩水甘油醚、c12~c14单缩水甘油醚、聚乙二醇二缩水甘油醚、新戊二醇二缩水甘油醚、1,6

‑

己二醇二缩

水甘油醚、1,4

‑

丁二醇二缩水甘油醚、聚丙二醇二缩水甘油醚中的一种或两种以上的混合物;优选(双官能的)1,4

‑

丁二醇二缩水甘油醚;

[0139]

所述消泡剂为非硅聚合物型消泡剂(byk,byk

‑

a 535、byk

‑

a 501、byk

‑

1790)、有机硅聚合物复配型消泡剂(byk,byk

‑

a 530、byk

‑

088)、改性有机硅消泡剂(byk,byk

‑

1796、byk

‑

a 525、byk

‑

1615)中的一种或两种以上的混合物;优选有机硅聚合物复配型消泡剂;

[0140]

所述润湿分散剂为兼具降粘和防沉作用的润湿分散剂(byk,byk

‑

w 940、byk

‑

w 980),或者也可以使用流变助剂与润湿分散剂复配(byk,byk

‑

w 9010、byk

‑

w 9012、garamite

‑

1958、byk

‑

7410et);优选兼具降粘和防沉作用的润湿分散剂;

[0141]

所述催化剂为咪唑类(四国化成,2e4mz

‑

cn;味之素,pn

‑

23;络合高新,hma

‑

2300)、有机脲类(赢创,dyhard ur200、dyhard ur300、dyhard ur500)、过氧化物(山东多聚化学,过氧化苯甲酰;潍坊山道化学,过氧化二异丙苯;西宝生物,过氧化二碳酸二环己酯)的一种或两种以上的混合物;优选有机脲类、过氧化物催化剂;

[0142]

所述无机填料为球形硅微粉、勃姆石中的一种或两种;球形硅微粉选自电子级d50 10~30μm、d99<50μm,勃姆石选自d50 1.5~3.5μm、d99<5μm;优选球形硅微粉选自电子级d50 15~25μm、d99<50μm,勃姆石选自d50 2~2.5μm、d99<5μm。

[0143]

上述实施例4~8所述高耐热单组份胶黏剂中,还可根据需要包含调色用色膏,不同阻燃机理的阻燃剂、触变调节剂以及其他助剂等组分。

[0144]

实施例9:

[0145]

一种高耐热单组份胶黏剂的制备方法,步骤为:

[0146]

a、制备双马来酰亚胺树脂:

[0147]

(a)在配有搅拌器、温度计、回流冷凝器的反应器(例如圆底烧瓶)中加入0.13mol顺丁烯二酸酐、200ml溶剂,搅拌溶解,然后(缓慢)加入0.13mol对氨基苯酚,室温下反应2.5h,随后加入0.0005mol催化剂,升温回流3.5h,然后经冷却、水析、抽滤、重结晶,制得n

‑

(4

‑

羟基苯基)马来酰亚胺;

[0148]

(b)在配有搅拌器、温度计、回流冷凝器的反应器a(例如圆底烧瓶)中加入0.1mol n

‑

(4

‑

羟基苯基)马来酰亚胺、100ml溶剂,搅拌溶解;在另一容器b中加入0.05mol氯封端的聚硅氧烷、50ml溶剂、0.12mol碱性物质配成混合液c;在5℃下,通过恒压滴液漏斗将混合液c(缓慢)滴入反应器a中,滴加完后在室温下反应4.5h,然后经水析、过滤、洗涤,制得双马来酰亚胺树脂;

[0149]

所述溶剂为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、丙酮中的任一种;

[0150]

所述催化剂为乙酸钠或乙酸镍;

[0151]

所述碱性物质为吡啶或三乙胺;

[0152]

所述氯封端的聚硅氧烷的粘度范围vis(25℃)5~5000cst;

[0153]

b、双马来酰亚胺树脂的增韧改性:

[0154]

将0.1mol双马来酰亚胺树脂加入反应器(例如三口烧瓶)中,加热至120℃使其熔化,再加入0.05mol的烯丙基化合物,120℃恒温搅拌35min,使其充分预聚,出料冷却,研磨成粉,(并用2000目筛网过滤,得到粒径d50在20μm以内的树脂粉末),即为制得的增韧改性双马来酰亚胺树脂;

[0155]

所述烯丙基化合物为单烯丙基化合物或二烯丙基化合物;

[0156]

c、制备高耐热单组份胶黏剂:

[0157]

配料:按增韧改性双马来酰亚胺树脂5~30重量份、环氧树脂15~55重量份、环氧活性稀释剂0.1~5重量份、潜伏型固化剂3~18重量份、消泡剂0.01~0.5重量份、润湿分散剂0.01~0.5重量份、催化剂0.1~5重量份、无机填料5~60重量份取各组分原料;具体重量份用量同上述实施例4~8中任一:

[0158]

混合:首先将环氧树脂、增韧改性双马来酰亚胺树脂、环氧活性稀释剂、消泡剂和润湿分散剂加入真空行星搅拌釜,开启搅拌(充分)混合均匀,加入无机填料,再次(充分)混合均匀,待搅拌釜中物料温度降至常温,加入潜伏型固化剂和催化剂,再开启搅拌和真空使得物料(充分)混合均匀并(充分)排除其中空气,即制得高耐热单组份胶黏剂。

[0159]

实施例10:

[0160]

一种高耐热单组份胶黏剂的制备方法,步骤为:

[0161]

a、制备双马来酰亚胺树脂:

[0162]

(a)在配有搅拌器、温度计、回流冷凝器的反应器(例如圆底烧瓶)中加入0.1mol顺丁烯二酸酐、200ml溶剂,搅拌溶解,然后(缓慢)加入0.1mol对氨基苯酚,室温下反应2h,随后加入0.0001molmol催化剂,升温回流3h,然后经冷却、水析、抽滤、重结晶,制得n

‑

(4

‑

羟基苯基)马来酰亚胺;

[0163]

(b)在配有搅拌器、温度计、回流冷凝器的反应器a(例如圆底烧瓶)中加入0.1mol n

‑

(4

‑

羟基苯基)马来酰亚胺、100ml溶剂,搅拌溶解;在另一容器b中加入0.05mol氯封端的聚硅氧烷、50ml溶剂、0.05mol碱性物质配成混合液c;在0℃下,通过恒压滴液漏斗将混合液c(缓慢)滴入反应器a中,滴加完后在室温下反应4h,然后经水析、过滤、洗涤,制得双马来酰亚胺树脂;

[0164]

所述溶剂为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、丙酮中的任一种;

[0165]

所述催化剂为乙酸钠或乙酸镍;

[0166]

所述碱性物质为吡啶或三乙胺;

[0167]

所述氯封端的聚硅氧烷的粘度范围vis(25℃)5~5000cst;

[0168]

b、双马来酰亚胺树脂的增韧改性:

[0169]

将0.1mol双马来酰亚胺树脂加入反应器(例如三口烧瓶)中,加热至100℃使其熔化,再加入0.01mol的烯丙基化合物,100℃恒温搅拌60min,使其充分预聚,出料冷却,研磨成粉,(并用2000目筛网过滤,得到粒径d50在20μm以内的树脂粉末),即为制得的增韧改性双马来酰亚胺树脂;

[0170]

所述烯丙基化合物为单烯丙基化合物或二烯丙基化合物;

[0171]

c、制备高耐热单组份胶黏剂:

[0172]

配料:按增韧改性双马来酰亚胺树脂5重量份、环氧树脂15重量份、环氧活性稀释剂0.1重量份、潜伏型固化剂3重量份、消泡剂0.01重量份、润湿分散剂0.01重量份、催化剂0.1重量份、无机填料5重量份取各组分原料;

[0173]

混合:首先将环氧树脂、增韧改性双马来酰亚胺树脂、环氧活性稀释剂、消泡剂和润湿分散剂加入真空行星搅拌釜,开启搅拌(充分)混合均匀,加入无机填料,再次(充分)混合均匀,待搅拌釜中物料温度降至常温,加入潜伏型固化剂和催化剂,再开启搅拌和真空使得物料(充分)混合均匀并(充分)排除其中空气,即制得高耐热单组份胶黏剂。

[0174]

实施例11:

[0175]

一种高耐热单组份胶黏剂的制备方法,步骤为:

[0176]

a、制备双马来酰亚胺树脂:

[0177]

(a)在配有搅拌器、温度计、回流冷凝器的反应器(例如圆底烧瓶)中加入0.15mol顺丁烯二酸酐、200ml溶剂,搅拌溶解,然后(缓慢)加入0.15mol对氨基苯酚,室温下反应3h,随后加入0.001mol催化剂,升温回流4h,然后经冷却、水析、抽滤、重结晶,制得n

‑

(4

‑

羟基苯基)马来酰亚胺;

[0178]

(b)在配有搅拌器、温度计、回流冷凝器的反应器a(例如圆底烧瓶)中加入0.1mol n

‑

(4

‑

羟基苯基)马来酰亚胺、100ml溶剂,搅拌溶解;在另一容器b中加入0.05mol氯封端的聚硅氧烷、50ml溶剂、0.2mol碱性物质配成混合液c;在10℃下,通过恒压滴液漏斗将混合液c(缓慢)滴入反应器a中,滴加完后在室温下反应5h,然后经水析、过滤、洗涤,制得双马来酰亚胺树脂;

[0179]

所述溶剂为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、丙酮中的任一种;

[0180]

所述催化剂为乙酸钠或乙酸镍;

[0181]

所述碱性物质为吡啶或三乙胺;

[0182]

所述氯封端的聚硅氧烷的粘度范围vis(25℃)5~5000cst;

[0183]

b、双马来酰亚胺树脂的增韧改性:

[0184]

将0.1mol双马来酰亚胺树脂加入反应器(例如三口烧瓶)中,加热至140℃使其熔化,再加入0.1mol的烯丙基化合物,140℃恒温搅拌10min,使其充分预聚,出料冷却,研磨成粉,(并用2000目筛网过滤,得到粒径d50在20μm以内的树脂粉末),即为制得的增韧改性双马来酰亚胺树脂;

[0185]

所述烯丙基化合物为单烯丙基化合物或二烯丙基化合物;

[0186]

c、制备高耐热单组份胶黏剂:

[0187]

配料:按增韧改性双马来酰亚胺树脂30重量份、环氧树脂55重量份、环氧活性稀释剂5重量份、潜伏型固化剂18重量份、消泡剂0.5重量份、润湿分散剂0.5重量份、催化剂5重量份、无机填料60重量份取各组分原料;

[0188]

混合:首先将环氧树脂、增韧改性双马来酰亚胺树脂、环氧活性稀释剂、消泡剂和润湿分散剂加入真空行星搅拌釜,开启搅拌(充分)混合均匀,加入无机填料,再次(充分)混合均匀,待搅拌釜中物料温度降至常温,加入潜伏型固化剂和催化剂,再开启搅拌和真空使得物料(充分)混合均匀并(充分)排除其中空气,即制得高耐热单组份胶黏剂。

[0189]

实施例12:

[0190]

一种高耐热单组份胶黏剂的制备方法,步骤为:

[0191]

a、制备双马来酰亚胺树脂:

[0192]

(a)在配有搅拌器、温度计、回流冷凝器的反应器(例如圆底烧瓶)中加入0.13mol顺丁烯二酸酐、200ml溶剂,搅拌溶解,然后(缓慢)加入0.13mol对氨基苯酚,室温下反应2.6h,随后加入0.0006mol催化剂,升温回流3.5h,然后经冷却、水析、抽滤、重结晶,制得n

‑

(4

‑

羟基苯基)马来酰亚胺;

[0193]

(b)在配有搅拌器、温度计、回流冷凝器的反应器a(例如圆底烧瓶)中加入0.1mol n

‑

(4

‑

羟基苯基)马来酰亚胺、100ml溶剂,搅拌溶解;在另一容器b中加入0.05mol氯封端的

聚硅氧烷、50ml溶剂、0.13mol碱性物质配成混合液c;在6℃下,通过恒压滴液漏斗将混合液c(缓慢)滴入反应器a中,滴加完后在室温下反应4.6h,然后经水析、过滤、洗涤,制得双马来酰亚胺树脂;

[0194]

所述溶剂为n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、丙酮中的任一种;

[0195]

所述催化剂为乙酸钠或乙酸镍;

[0196]

所述碱性物质为吡啶或三乙胺;

[0197]

所述氯封端的聚硅氧烷的粘度范围vis(25℃)5~5000cst;

[0198]

b、双马来酰亚胺树脂的增韧改性:

[0199]

将0.1mol双马来酰亚胺树脂加入反应器(例如三口烧瓶)中,加热至125℃使其熔化,再加入0.06mol的烯丙基化合物,120℃恒温搅拌40min,使其充分预聚,出料冷却,研磨成粉,(并用2000目筛网过滤,得到粒径d50在20μm以内的树脂粉末),即为制得的增韧改性双马来酰亚胺树脂;

[0200]

所述烯丙基化合物为单烯丙基化合物或二烯丙基化合物;

[0201]

c、制备高耐热单组份胶黏剂:

[0202]

配料:按增韧改性双马来酰亚胺树脂27重量份、环氧树脂35重量份、环氧活性稀释剂2.6重量份、潜伏型固化剂10.5重量份、消泡剂0.26重量份、润湿分散剂0.25重量份、催化剂2.6重量份、无机填料32.5重量份取各组分原料;

[0203]

混合:首先将环氧树脂、增韧改性双马来酰亚胺树脂、环氧活性稀释剂、消泡剂和润湿分散剂加入真空行星搅拌釜,开启搅拌(充分)混合均匀,加入无机填料,再次(充分)混合均匀,待搅拌釜中物料温度降至常温,加入潜伏型固化剂和催化剂,再开启搅拌和真空使得物料(充分)混合均匀并(充分)排除其中空气,即制得高耐热单组份胶黏剂。

[0204]

上述实施例9~12中:步骤b中所述烯丙基化合物可以是二烯丙基双酚a、二烯丙基双酚s、聚烯丙基醚酮树脂、烯丙基酚环氧树脂、烯丙基线性酚醛树脂、n

‑

烯丙基芳胺化合物、硅改性烯丙基化合物中的任一种。

[0205]

上述实施例9~12中:所述环氧树脂为缩水甘油醚型二官能环氧树脂、缩水甘油醚型多官能环氧树脂、增韧改性缩水甘油醚型二官能环氧树脂、增韧改性缩水甘油醚型多官能环氧树脂的一种或两种以上的混合物;所述缩水甘油醚型二官能环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、多酚型缩水甘油醚、脂肪族缩水甘油醚;所述缩水甘油醚型多官能环氧树脂为苯酚型酚醛环氧树脂、邻甲酚型酚醛环氧树脂或双酚a型酚醛环氧树脂;所述增韧改性环氧树脂为橡胶增韧环氧树脂、超支化聚合物增韧环氧树脂、热塑性树脂增韧环氧树脂或热致性液晶聚合物增韧环氧树脂;所述环氧树脂环氧当量在140~350g/eq,25℃粘度6~300pa

·

s;优选双酚a型环氧树脂、(核壳)橡胶增韧改性的双酚a型环氧树脂。

[0206]

上述实施例9~12中:所述潜伏型固化剂,为温度敏感型固化剂,可以是双氰胺类(cvc,omicure dda 5;adeka,eh

‑

3842;赢创,dyhard 100s)、咪唑类(adeka,eh

‑

3293s;味之素,pn

‑

23;络合高新,hma

‑

2300)、芳香胺类(新纳西,4,4

’‑

dds;太吉新材,4,4

’‑

dds;络合高新,3,3

’‑

dds)、有机酰肼类(振科化工,己二酸二酰肼;湖北东曹,癸二酸二酰肼;山东茂发,癸二酸二酰肼)、有机酸酐类(嘉兴联兴,jhy

‑

910;日立,hn

‑

7000a;南京林化所,toa)中的一种或两种以上的混合物;优选双氰胺类、咪唑类潜伏型固化剂。

[0207]

上述实施例9~12中:

[0208]

所述环氧活性稀释剂为苄基缩水甘油醚、丁基缩水甘油醚、乙二醇二缩水甘油醚、c12~c14单缩水甘油醚、聚乙二醇二缩水甘油醚、新戊二醇二缩水甘油醚、1,6

‑

己二醇二缩水甘油醚、1,4

‑

丁二醇二缩水甘油醚、聚丙二醇二缩水甘油醚中的一种或两种以上的混合物;优选(双官能的)1,4

‑

丁二醇二缩水甘油醚;

[0209]

所述消泡剂为非硅聚合物型消泡剂(byk,byk

‑

a 535、byk

‑

a 501、byk

‑

1790)、有机硅聚合物复配型消泡剂(byk,byk

‑

a 530、byk

‑

088)、改性有机硅消泡剂(byk,byk

‑

1796、byk

‑

a 525、byk

‑

1615)中的一种或两种以上的混合物;优选有机硅聚合物复配型消泡剂;

[0210]

所述润湿分散剂为兼具降粘和防沉作用的润湿分散剂(byk,byk

‑

w 940、byk

‑

w 980),或者也可以使用流变助剂与润湿分散剂复配(byk,byk

‑

w 9010、byk

‑

w 9012、garamite

‑

1958、byk

‑

7410et);优选兼具降粘和防沉作用的润湿分散剂;

[0211]

所述催化剂为咪唑类(四国化成,2e4mz

‑

cn;味之素,pn

‑

23;络合高新,hma

‑

2300)、有机脲类(赢创,dyhard ur200、dyhard ur300、dyhard ur500)、过氧化物(山东多聚化学,过氧化苯甲酰;潍坊山道化学,过氧化二异丙苯;西宝生物,过氧化二碳酸二环己酯)的一种或两种以上的混合物;优选有机脲类、过氧化物催化剂;

[0212]

所述无机填料为球形硅微粉、勃姆石中的一种或两种;球形硅微粉选自电子级d50 10~30μm、d99<50μm,勃姆石选自d50 1.5~3.5μm、d99<5μm;优选球形硅微粉选自电子级d50 15~25μm、d99<50μm,勃姆石选自d50 2~2.5μm、d99<5μm。

[0213]

上述实施例9~12所述高耐热单组份胶黏剂中:还可根据需要包含调色用色膏,不同阻燃机理的阻燃剂、触变调节剂以及其他助剂等组分。

[0214]

上述实施例9~12所述制得高耐热单组份胶黏剂的应用(使用)方法为:将待粘接和待封装器件表面处理完成后,将适量高耐热单组份胶黏剂通过自动点胶机或手动打胶器点至适当位置,再置于120~150℃烘箱中固化30~60min,而后自然降至室温即可。

[0215]

本文中的技术指标所采用的相关标准如下:

[0216]

粘度:按gb/t 2794

‑

2013《胶黏剂粘度的测定单圆筒旋转黏度计法》测试;

[0217]

玻璃化转变温度:按iso11357

‑

3《差示扫描量热法(dsc)第3部分:熔化和结晶焓和温度的测定》测试;

[0218]

热分解温度:按gb/t 27761

‑

2011《热重分析仪失重和剩余量的试验方法》测试;

[0219]

热膨胀系数:按iso11359

‑

2《热力学分析(tma)第2部分:线性热膨胀系数和玻璃化转变温度的测定》测试;

[0220]

邵d硬度:按gb/t 2411

‑

2008《塑料和硬橡胶使用硬度计测定压痕硬度》测试;

[0221]

剪切粘接强度:按gb/t 7124

‑

2008《胶黏剂拉伸剪切强度的测定(刚性材料对刚性材料)》测试;

[0222]

冷热冲击:按gb/t2423.22

‑

2012《环境试验第2部分:试验方法试验n:温度变化》测试,

‑

40℃/1h~135℃/1h,高低温2min内完成切换。

[0223]

上述实施例中:所采用的百分比例中,未特别注明的,均为重量(质量)百分比例或本领域技术人员公知的百分比例;所采用的比例中,未特别注明的,均为重量(质量)比例;所述重量份可以均是克或千克。

[0224]

上述实施例中:各步骤中的工艺参数(温度、时间等)和各组分用量数值等为范围的,任一点均可适用。

[0225]

本发明内容及上述实施例中未具体叙述的技术内容同现有技术,所述原材料均为市售产品。

[0226]

本发明不限于上述实施例,本发明内容所述均可实施并具有所述良好效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1