一种滑溜水转向压裂用可控自降解暂堵剂的制备方法与流程

1.本发明涉及油田开发过程中的采油技术领域,更具体的是涉及水力压裂过程中,储层温度及降解时间可控的自降解暂堵剂技术领域。

背景技术:

2.暂堵技术主要用来解决油层中油水关系复杂、微裂缝十分发育的层位。注水油经过一段时间的开釆后,老裂缝控制的原油已接近全部釆出,裂缝成了要出水通道,降低了开发效益。但实际尚有一定的剩余可釆储量。为了控水增油,充分发挥油井的生产潜能,逐步形成堵老缝开新缝这一重复压裂技术。其实质是采用一种封堵剂有选择性地进入并有效封堵原有压裂裂缝和射孔孔眼,在新孔眼中进行压裂幵新缝,或部分封堵老裂缝,在老裂缝缝面再幵新裂缝,从而为侧向油储量提供通道。而这一过程的实施,需要性能良好的适合于地层特点的暂堵剂。

3.目前,自降解型暂堵剂的使用通常用于90℃以上的中高温井,针对60~90℃低温井通常为溶解型暂堵剂,在低温下传统材料降解时间过长,由于施工时间限制,现场要求在储层温度的蒸汽环境或缺水环境中,暂堵剂在48小时内需要降解为均一溶液,传统的中低温溶解型暂堵剂无法满足该要求。在少水、低温环境中,溶解型暂堵剂将形成凝胶胶块,堵塞地层,严重影响返排效果和气产量;而高温暂堵剂在低储层温度下降解时间过长,影响返排时间和产气量。

4.申请号cn201710542671.4公开了一种用于水平井重复压裂的复合暂堵剂,包括组分a和组分b,所述组分a选自聚酯聚合物中的至少一种,所述组分b选自丙烯酰胺类聚合物、聚甲基纤维和聚乙烯醇中的至少一种,该专利通过选择两种合适的组分组合起来使用,使得组合得到的复合暂堵剂既能够产生快速暂堵的作用,又能够发挥长效暂堵的功效。并不能解决在低温环境下解堵困难及降解时间过长的问题。

技术实现要素:

5.本发明的目的在于:提供一种滑溜水转向压裂用可控自降解暂堵剂的制备方法,以解决现有的暂堵剂在少水低温环境中会形成凝胶胶块,堵塞地层及降解时间过长,影响返排时间和产气量的问题。

6.一种滑溜水转向压裂用可控自降解暂堵剂的制备方法,包括如下步骤:步骤1、用聚乳酸作为包衣材料对过硫酸铵和/或过硫酸钠包覆,形成核壳结构颗粒;

7.步骤2、用聚乙醇酸、聚丙烯酰胺及聚乙烯醇对核壳结构颗粒再次进行包衣造粒,形成核壳结构大颗粒。

8.本技术的技术方案中,通过聚乳酸对过硫酸铵和/或过硫酸钠包覆,形成核壳结构颗粒,再用聚乙醇酸、聚丙烯酰胺及聚乙烯醇对核壳结构颗粒再次进行包衣造粒,形成核壳结构大颗粒。聚乳酸作成膜材料,在低温条件下聚丙烯酰胺和聚乙烯醇在较低温度水环境中会软化、部分水溶,形成凝胶状物质,对聚乙醇酸起到部分粘结的效果,能够有效封堵孔

隙;以聚乙醇酸、聚丙烯酰胺、聚乙烯醇作为主体材料,在温度大于50℃小于90℃的低温环境中1-2小时,聚乳酸在该低温条件下会生成水和二氧化碳,利用生成的水给过硫酸铵、过硫酸钠提供一个水溶液环境,让其过硫酸根显示出离子性,在该温度下的水溶液中表现出氧化性,通过氧化性氧化外壳中的聚乙醇酸聚丙烯酰胺及聚乙烯醇可降解材料达到低温降解的功能,使外壳材料在24小时内可以快速降解,同时,通过聚乳酸对过硫酸铵和/或过硫酸钠形成的包覆结构,也延缓了过硫酸铵和/或过硫酸钠的氧化性能显现时间,达到延迟解堵的效果。以聚乙醇酸作为主体材料,聚丙烯酰胺和聚乙烯醇在较低温度水环境中会软化、部分水溶,形成凝胶状物质,对聚乙醇酸起到部分粘结的效果,能够有效封堵孔隙;在低温环境中(大于50℃小于90℃)1-2小时,pla(聚乳酸)将会逐渐分解为水和二氧化碳,其中分解的水与过硫酸铵、过硫酸钠接触后,在温度条件下水溶液中表现出强氧化性,使外壳材料(聚乙醇酸,聚丙烯酰胺和聚乙烯醇)在24小时内可以快速降解,在低温条件下即可实现降解。能同时达到在低温条件下延迟解堵和快速降解的效果。

9.步骤1中,按重量份计,聚乳酸100-200份,硫酸铵1-2份和/或过硫酸钠1-2份。

10.优选的,步骤1中,按重量份计,聚乳酸150份,硫酸铵1.5份和/或过硫酸钠1.5份。

11.核壳结构颗粒大小为0.1-0.5mm。

12.优选的,核壳结构颗粒大小为0.3mm。

13.步骤2中,按重量份数计,聚乙烯醇500-1000份、聚丙烯酰胺10-50份,聚乙烯醇10-50份。

14.优选的,步骤2中,按重量份数计,聚乙烯醇750份、聚丙烯酰胺30份,聚乙烯醇30份。

15.步骤2中在180-240℃下,用聚乙烯醇、聚丙烯酰胺及聚乙烯醇对核壳结构颗粒再次进行包衣造粒。

16.优选的,步骤2中在220℃下,用聚乙烯醇、聚丙烯酰胺及聚乙烯醇对核壳结构颗粒再次进行包衣造粒。

17.核壳结构大颗粒为1-3mm。

18.优选的,核壳结构大颗粒为2mm。

19.本技术的技术方案中,聚乙醇酸的分子量为2万,熔指500-1000;聚丙烯酰胺分子量1000-2000万,水解度10%-15%;聚乙醇酸为聚乙烯醇0588或聚乙烯醇1788。

20.本发明的有益效果如下:

21.1.聚乳酸作成膜材料,在低温条件下聚丙烯酰胺和聚乙烯醇0588在较低温度水环境中会软化、部分水溶,形成凝胶状物质,对聚乙醇酸起到部分粘结的效果,能够有效封堵孔隙;

22.2.以聚乙醇酸、聚丙烯酰胺、聚乙烯醇作为主体材料,在温度大于50℃小于90℃的低温环境中1-2小时,聚乳酸在该低温条件下会生成水和二氧化碳,利用生成的水给过硫酸铵、过硫酸钠提供一个水溶液环境,让其过硫酸根显示出离子性,在该温度下的水溶液中表现出氧化性,通过氧化性氧化外壳中的聚乙醇酸聚丙烯酰胺及聚乙烯醇可降解材料达到低温降解的功能,使外壳材料在24小时内可以快速降解;

23.3.通过聚乳酸对过硫酸铵和/或过硫酸钠形成的包覆结构,也延缓了过硫酸铵和/或过硫酸钠的氧化性能显现时间,达到延迟解堵的效果。

附图说明

24.图1是本发明制备的核壳结构大颗粒结构示意图;

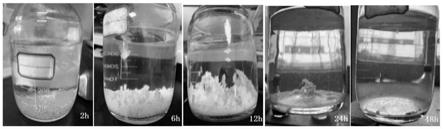

25.图2是本发明60℃下5%加量暂堵剂(实施例1)的溶解照片;

26.图3是本发明90℃下5%加量暂堵剂(实施例1)的溶解照片;

27.图4是本发明可控自降解暂堵剂(实施例1)承压曲线。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

29.因此,以下提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.如图1所示,本实施例提供一种滑溜水转向压裂用可控自降解暂堵剂的制备方法,包括如下步骤:步骤1、按重量份计,用150份聚乳酸作为包衣材料对1.5份过硫酸铵和1.5份过硫酸钠包覆,形成核壳结构颗粒,核壳结构颗粒大小为0.3mm;

32.步骤2、在220℃下,用750份聚乙醇酸、30份聚丙烯酰胺及30份聚乙烯醇0588对核壳结构颗粒再次进行包衣造粒,形成核壳结构大颗粒,核壳结构大颗粒为2mm,即成品暂堵剂。

33.图1中,a为过硫酸铵和/或过硫酸钠,b为聚乳酸内壳,c为聚乙醇酸、聚乙烯醇和聚丙烯酰胺混合物的外壳。

34.实施例2

35.本实施例提供一种滑溜水转向压裂用可控自降解暂堵剂的制备方法,包括如下步骤:步骤1、按重量份计,用100份聚乳酸作为包衣材料对1份过硫酸铵和1份过硫酸钠包覆,形成核壳结构颗粒,核壳结构颗粒大小为0.1mm;

36.步骤2、在200℃下,用500份聚乙醇酸、10份聚丙烯酰胺及10份聚乙烯醇1788对核壳结构颗粒再次进行包衣造粒,形成核壳结构大颗粒,核壳结构大颗粒为1mm。

37.实施例3

38.本实施例提供一种滑溜水转向压裂用可控自降解暂堵剂的制备方法,包括如下步骤:步骤1、按重量份计,用200份聚乳酸作为包衣材料对2份过硫酸铵和2份过硫酸钠包覆,形成核壳结构颗粒,核壳结构颗粒大小为0.5mm;

39.步骤2、在240℃下,用1000份聚乙醇酸、50份聚丙烯酰胺及50份聚乙烯醇0588对核壳结构颗粒再次进行包衣造粒,形成核壳结构大颗粒,核壳结构大颗粒为3mm。

40.实施例4

41.本实施例提供一种滑溜水转向压裂用可控自降解暂堵剂的制备方法,包括如下步骤:步骤1、按重量份计,用150份聚乳酸作为包衣材料对2份过硫酸铵包覆,形成核壳结构颗粒,核壳结构颗粒大小为0.25mm;

42.步骤2、在220℃下,用750份聚乙醇酸、30份聚丙烯酰胺及30份聚乙烯醇0588对核

壳结构颗粒再次进行包衣造粒,形成核壳结构大颗粒,核壳结构大颗粒为1.8mm。

43.实施例5

44.本实施例提供一种滑溜水转向压裂用可控自降解暂堵剂的制备方法,包括如下步骤:步骤1、按重量份计,用180份聚乳酸作为包衣材料对2份过硫酸钠包覆,形成核壳结构颗粒,核壳结构颗粒大小为0.28mm;

45.步骤2、在200℃下,用800份聚乙醇酸、30份聚丙烯酰胺及30份聚乙烯醇1788对核壳结构颗粒再次进行包衣造粒,形成核壳结构大颗粒,核壳结构大颗粒为2.2mm。

46.上述实施例中步骤1的制备过程中需要保持全程环境干燥。

47.试验例1

48.选取实施例1制备的暂堵剂进行降解性能测试。

49.准确称取10份实施例1的暂堵剂,每份5.00g,分别置于250ml烧杯中,然后向每个烧杯加入100ml地下水,将10个烧杯分成两组,一组置于60

±

1℃水浴中,另一组置于90

±

1℃水浴中,分别在6h,12h,24h,48小时时用取出1份,拍照观察,之后真空抽滤,将抽滤后的滤纸烘干至恒重,记录重量为m0,在真空抽滤前称量滤纸重量,记录为m1,按如下溶解率公式

[0050][0051]

式中:v-溶解率%;m

1-烘干至恒重的滤纸重量g;m

0-原滤纸重量g。

[0052]

降解性能测试结果如表1所示。

[0053]

表1 5%加量暂堵剂的降解性能测试结果

[0054][0055][0056]

由表1可知,本技术实施例1制备的暂堵剂随着时间的推移溶解率逐渐增大,到48h时完全溶解,图1是60℃下,从左至右依次为2h、6h、12h、24h和48h的溶解照片;图2是90℃下,从左至右依次为2h、6h、12h、24h和48h的溶解照片,从图1和2知,24h时基本溶解,溶解率

已经达到了80%以上,48h时已完全溶解,溶液澄清,说明本技术的暂堵剂在低温环境中(温度大于50℃)1-2小时,聚乳酸将会逐渐分解为水和二氧化碳,其中分解的水与过硫酸铵和/或过硫酸钠接触后,在该温度条件下水溶液中表现出强氧化性,使外壳材料(聚乙醇酸,聚丙烯酰胺和聚乙烯醇)在24小时内可以快速降解,即在低温条件下即可实现降解。

[0057]

根据溶解实验情况得出,在对应的温度条件和环境条件下,2h后聚乳酸内科溶解,催化剂过硫酸铵、过硫酸钠暴露出,使得外壳材料聚乙醇酸迅速降解,在24h后两组实验溶解率皆大于83%,且最终皆溶解为均一澄清溶液,达到了快速解堵的目的。

[0058]

试验例2

[0059]

通过岩心流动试验仪测定其突破压力,来确定实施例1制备的暂堵剂的封堵强度。选择不同缝宽(0.5-2mm)长度2.5厘米左右的人造岩心或钢放入岩心夹持器中,连接好流动实验装置,取用厚度的1cm钢圈,然后把称取好的暂堵剂用清水润湿好装入刚圈内制成1cm厚度样,将样品在岩心中压紧后,放置到岩心夹持器内,升温到60℃。记录驱替过程中岩心夹持器入口端最大压力,即为暂堵剂承压能力。

[0060]

由图4知,可控自降解暂堵剂(实施例1)在较低温度(60℃)水环境中会软化、部分水溶,形成凝胶状物质,对聚乙醇酸起到部分粘结的效果,能够有效封堵孔隙。根据承压曲线图可以看出随时间推进,梯度升压至50mpa,承压曲线表现平稳,表明暂堵剂仍具有较好的承压能力,达到了期望的承压效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1