一种丙烯酸酯胶黏剂、胶带及其制备方法与流程

1.本技术涉及胶带技术领域,具体涉及一种丙烯酸酯胶黏剂、胶带及其制备方法。

背景技术:

2.丙烯酸酯压敏胶也称作亚克力压敏胶,主要是由丙烯酸酯单体共聚合得到的共聚物。丙烯酸酯胶黏剂的化学结构稳定,具有优良的耐老化和抗腐蚀性能,由于其结构中不存在不饱和键,具有优异的抗氧化性能和光学性能。丙烯酸酯压敏胶作为压敏胶大类里最为常用的一种,具有优异的粘接性能,适用于多种材料的粘接,在电子、汽车、航空、医疗等领域都有广泛的应用。

3.现有技术中的丙烯酸酯压敏胶所使用的单体主要来源石化产品,采用石化产品制得的丙烯酸酯压敏胶生物碳含量低,且排放大量的二氧化碳不满足环保的要求;且通过石化基的丙烯酸酯压敏胶制得的胶带,该胶带由于丙烯酸酯压敏胶的生物碳含量低,致使胶带在使用过程中内聚力差,易发生剥离现象。

技术实现要素:

4.有鉴于此,本技术提供了一种丙烯酸酯胶黏剂、胶带及其制备方法,解决或改善了现有技术中丙烯酸酯胶黏剂的生物碳含量低,且做成的胶带在使用过程中内聚力差,易发生剥离的技术问题。

5.根据本技术的一个方面,本技术提供了一种丙烯酸酯胶黏剂,按重量份计,所述丙烯酸酯胶黏剂包括以下组分:

6.丙烯酸酯类单体100份

7.引发剂0.1-0.6份

8.溶剂150-250份。

9.在一种可能的实现方式中,按重量份计,所述丙烯酸酯类单体包含以下组分:

10.丙烯酸酯软单体40-90份

11.丙烯酸酯硬单体5-50份

12.丙烯酸酯功能类单体5-15份。

13.在一种可能的实现方式中,所述丙烯酸酯软单体包括:丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸丁酯、甲基丙烯酸异辛酯丙烯酸十二酯,甲基丙烯酸十二酯,丙烯酸十三脂、甲基丙烯酸十三脂、丙烯酸十七酯、甲基丙烯酸十七酯任一种或至少两种组合;所述丙烯酸酯硬单体包括:丙烯酸异冰片酯、甲基丙烯酸异冰片酯、丙烯酸甲酯、甲基丙烯酸甲酯任一种或至少两种组合;所述丙烯酸酯功能类单体包括:丙烯酸、甲基丙烯酸、衣康酸、甲基丙烯酸羟乙酯、丙烯酸羟乙酯等,β-丙烯酰氧基丙酸任一种或至少两种组合。

14.在一种可能的实现方式中,所述引发剂包括:偶氮二异丁腈、偶氮二异庚腈,偶氮二异戊腈、偶氮二异丁酸二甲酯、过氧化苯甲酰、过氧化新戊酸叔戊酯、过氧化-2-乙基己酸叔丁酯任一种或至少两种组合。

15.在一种可能的实现方式中,所述溶剂包括:乙酸乙酯、甲苯、丁酮,丙酮,异丙醇任一种或至少两种组合。

16.作为本技术第二方面,本技术提供了一种丙烯酸酯胶黏剂的制备方法,基于上述任一项所述的丙烯酸酯胶黏剂,所述制备方法包括:按重量份计称取所述丙烯酸酯类单体100份、所述引发剂0.1-0.6份以及所述溶剂150-250份;将所述丙烯酸酯类单体与所述溶剂混合,加入反应釜中进行加热、通入氮气,并进行搅拌;加入所述引发剂,在65-80℃温度下进行反应;加入所述溶剂稀释,制得所述丙烯酸酯胶黏剂。

17.作为本技术第三方面,本技术提供了一种丙烯酸酯胶带,包括:胶黏剂层;第一基材层,所述第一基材层设置在所述胶黏剂层的第一面;以及第二基材层,所述第二基材层设置在所述胶黏剂层的第二面;其中,所述第一面与所述第二面为相对面;所述胶黏剂层包含上述任一项所述的丙烯酸酯胶黏剂。

18.在一种可能的实现方式中,所述胶黏剂层的厚度为20-25微米;和/或所述第一基材层的厚度为12-100微米;和/或所述第二基材层的厚度为25-100微米。

19.作为本技术第四方面,,本技术提供了一种丙烯酸酯胶带的制备方法,按重量份计称取丙烯酸酯胶黏剂100份、溶剂10-30份、固化剂0.2-0.5份、增粘树脂15-30份、助剂0.02-0.04份;将所述丙烯酸酯胶黏剂、溶剂、固化剂、增粘树脂混合搅拌,得到第一混合物;将所述第一混合物涂布在第一基材层上,加热烘烤;在所述第一混合物上覆盖第二基材层,制得所述丙烯酸酯胶带;其中,涂布的所述第一混合物作为胶黏剂层。

20.在一种可能的实现方式中,所述固化剂包括:环氧类固化剂,异氰酸酯类固化剂,铝盐固化剂任一种或至少两种组合;所述增粘树脂包括:硅烷偶联剂。

21.本技术提供的一种丙烯酸酯胶黏剂、胶带及其制备方法,丙烯酸酯胶黏剂包括以下组分:丙烯酸酯类单体100份;引发剂0.1-0.6份;溶剂150-250份。丙烯酸酯类单体为丙烯酸酯的单体混合物,在具体实施过程中,在引发剂的作用下,丙烯酸酯类单体能够与溶剂发生聚合反应,使得丙烯酸酯类单体与溶剂凝聚紧密,以使得丙烯酸酯胶黏剂的内聚力强,不易发生剥离现象;其中,由于丙烯酸酯类单体为丙烯酸酯的单体混合物,因此选用的丙烯酸酯类单体生物碳含量高,即以使丙烯酸酯胶黏剂的生物碳含量提高,避免制备丙烯酸酯胶黏剂时,避免排放大量的二氧化碳,进而达到环保的要求。

附图说明

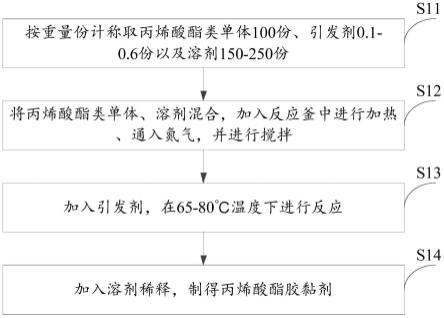

22.图1所示为本技术提供一种丙烯酸酯胶黏剂的制备方法的工艺流程图;

23.图2所示为本技术提供一种丙烯酸酯胶带的结构示意图;

24.图3所示为本技术提供一种丙烯酸酯胶带的制备方法的工艺流程图。

25.附图标记:

26.10、胶黏剂层;20、第一基材层;30、第二基材胶层。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实

施例,都属于本技术保护的范围。

28.本技术提供的一种丙烯酸酯胶黏剂,丙烯酸酯胶黏剂包括以下组分:丙烯酸酯类单体100份;引发剂0.1-0.6份;溶剂150-250份。例如丙烯酸酯类单体为100份;引发剂为0.1份、0.2份、0.3份、0.4份、0.5份或0.6份等;溶剂重量份为150份、160份、170份、180份、190份、200份、210份、220份、230份、240份或250份等。丙烯酸酯类单体为丙烯酸酯的单体混合物,在具体实施过程中,在引发剂的作用下,丙烯酸酯类单体能够与溶剂发生聚合反应,使得丙烯酸酯类单体与溶剂凝聚紧密,以使得丙烯酸酯胶黏剂的内聚力强,不易发生剥离现象;其中,由于丙烯酸酯类单体为丙烯酸酯的单体混合物,因此选用的丙烯酸酯类单体生物碳含量高,即以使丙烯酸酯胶黏剂的生物碳含量提高,避免制备丙烯酸酯胶黏剂时,避免排放大量的二氧化碳,进而达到环保的要求。

29.本技术提供的一种丙烯酸酯胶黏剂,丙烯酸酯胶黏剂包括以下组分:丙烯酸酯类单体、引发剂和溶剂。由于丙烯酸酯类单体为丙烯酸酯混合物,即胶黏剂的选用的单体生物碳含量高,避免制备丙烯酸酯胶黏剂时,避免排放大量的二氧化碳,进而达到环保的要求。同时,在引发剂的作用下,丙烯酸酯类单体与溶剂发生聚合反应,使得丙烯酸酯类单体与溶剂凝聚紧密,使得丙烯酸酯胶黏剂的内聚力强,不易发生剥离现象。

30.本技术的丙烯酸酯胶黏剂,核心点在于保护丙烯酸酯胶黏剂在提高了生物碳含量的同时具有较好的粘结力,具有好的内聚力、不易发生剥离的现象;且由于丙烯酸酯胶黏剂的组分多为光学级单体,根据丙烯酸酯胶黏剂所做成的胶带透明度较高。

31.可选地,丙烯酸酯类单体为丙烯酸酯的单体混合物,其中,按重量份计,丙烯酸酯类单体包含以下组分:丙烯酸酯软单体40-90份;丙烯酸酯硬单体5-50份;丙烯酸酯功能类单体5-15份。例如按重量份丙烯酸酯软单体为40份、50份、60份、70份、80份或90份等;丙烯酸酯硬单体为5份、15份、25份、35份、45份或50份等;丙烯酸酯功能类单体为5份、10份或15份等。

32.在具体实施过程中,丙烯酸酯软单体的作用能够提高胶黏剂的柔韧性,促进成膜;丙烯酸酯硬单体的作用能够提高胶黏剂的玻璃化稳固,提高胶黏剂的内聚力;交联单体的作用是引入官能团或交联点,提高胶黏剂的附着力;丙烯酸酯类单体在引发剂的作用下与溶剂发生聚合发应,以使得到的胶黏剂具有分子量较高,具有较好的内聚力,且胶黏剂的具有较好的柔韧性,快速成膜,具有良好的初粘力,以使胶黏剂在后续的使用过程中不易发生剥离现象。

33.具体地,丙烯酸酯软单体包括:丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸丁酯、甲基丙烯酸异辛酯丙烯酸十二酯,甲基丙烯酸十二酯,丙烯酸十三脂、甲基丙烯酸十三脂、丙烯酸十七酯、甲基丙烯酸十七酯任一种或至少两种组合;

34.丙烯酸酯硬单体包括:丙烯酸异冰片酯、甲基丙烯酸异冰片酯、丙烯酸甲酯、甲基丙烯酸甲酯任一种或至少两种组合;

35.功能类单体包括:丙烯酸、甲基丙烯酸、衣康酸、甲基丙烯酸羟乙酯、丙烯酸羟乙酯等,β-丙烯酰氧基丙酸任一种或至少两种组合。

36.选用的丙烯酸酯软单体、丙烯酸酯硬单体以及丙烯酸酯功能类单体主要为生物来源于棕榈油等中,以使得胶黏剂更加环保,且在制备胶黏剂过程中节约二氧化碳的排放,进而达到环保的要求。同时,选用的丙烯酸酯功能类单体能够使得丙烯酸酯软单体、丙烯酸酯

硬单体,既具有较高的生物含碳量,且具有较好的内聚力。其中,丙烯酸酯软单体、丙烯酸酯硬单体以及丙烯酸酯功能类单体多为光学级单体,在后续使用过程中,通过该胶黏剂做成的胶带透明度较高,雾度较低,具体地雾度<1%。

37.在一种可能实现方式中,引发剂包括:偶氮二异丁腈、偶氮二异庚腈,偶氮二异戊腈和偶氮二异丁酸二甲酯、过氧化苯甲酰、过氧化新戊酸叔戊酯、过氧化-2-乙基己酸叔丁酯任一种或至少两种组合。引发剂又称自由基引发剂,指一类容易受热分解成自由基(即初级自由基)的化合物,可用于引发烯类、双烯类单体的自由基聚合和共聚合反应,也可用于不饱和聚酯的交联固化和高分子交联反应。

38.引发剂所选用的偶氮二异丁腈、偶氮二异庚腈,偶氮二异戊腈和偶氮二异丁酸二甲酯、过氧化苯甲酰、过氧化新戊酸叔戊酯、过氧化-2-乙基己酸叔丁酯任一种或至少两种组合,以使在具体实施过程中混合后的丙烯酸类单体与溶剂能够发生聚合反应,以使通过引发剂、丙烯酸酯类单体、溶剂该三个组分得到的丙烯酸胶黏剂的分子量较高,具有较好的内聚力,不易发生剥离的现象。

39.在一种可能实现方式中,溶剂包括:乙酸乙酯、甲苯、丁酮,丙酮,异丙醇任一种或至少两种组合。在具体实施过程中,选用的溶剂在引发剂的启动之下,溶剂与丙烯酸酯类单体能够发生交联反应,从而使得得到的丙烯酸胶黏剂,能够保持丙烯酸酯类单体的高含量生物碳,同时,采用的溶剂能够与丙烯酸酯类单体的支链发生聚合反应,以提高胶黏剂的内聚力,以使胶黏剂具有较好的内聚力。

40.作为本技术第二个方面,图1为本技术提供的一种丙烯酸酯胶黏剂的制备方法的工艺流程图,如图1所示,丙烯酸酯胶黏剂的制备方法包括:

41.步骤s11,按重量份计称取丙烯酸酯类单体100份、引发剂0.1-0.6份以及溶剂150-250份;

42.按重量份计称取丙烯酸酯类单体、引发剂以及溶剂,以使其满足制备胶黏剂的配比要求。

43.步骤s12,将丙烯酸酯类单体、溶剂混合,加入反应釜中进行加热、通入氮气,并进行搅拌;

44.将丙烯酸酯软单体、丙烯酸酯硬单体以及丙烯酸功能类单体加入反应釜中进行加热,通入氮气、搅拌,使得丙烯酸酯软单体、丙烯酸酯硬单体以及丙烯酸功能单体混合均匀。其中,丙烯酸酯软单体选择丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸丁酯、甲基丙烯酸异辛酯丙烯酸十二酯,甲基丙烯酸十二酯,丙烯酸十三脂、甲基丙烯酸十三脂、丙烯酸十七酯、甲基丙烯酸十七酯任一种或至少两种组合;丙烯酸酯硬单体选择丙烯酸异冰片酯、甲基丙烯酸异冰片酯、丙烯酸甲酯、甲基丙烯酸甲酯任一种或至少两种组合;丙烯酸酯功能类单体选择丙烯酸、甲基丙烯酸、衣康酸、甲基丙烯酸羟乙酯、丙烯酸羟乙酯等,β-丙烯酰氧基丙酸任一种或至少两种组合。选用的丙烯酸酯软单体、丙烯酸酯硬单体以及丙烯酸功能类单体均为生物基单体,其丙烯酸酯软单体、丙烯酸酯硬单体以及丙烯酸功能类单体共同混合以提高制得的丙烯酸酯胶黏剂中的生物碳含量。

45.步骤s13,加入引发剂,在65-80℃温度下进行反应;

46.加入引发剂,在65-80℃温度下进行反应,以使得丙烯酸酯软单体、丙烯酸酯硬单体以及丙烯酸功能单体之间发生交联反应,以增加丙烯酸酯类单体混合后的粘结力,即以

实现制得丙烯酸胶黏剂不仅具有较强的粘结力,且丙烯酸酯胶黏剂的玻璃化温度较低。

47.步骤s14,加入溶剂稀释,制得丙烯酸酯胶黏剂;

48.通过加入溶剂,稀释丙烯酸酯类单体混合物,以提高丙烯酸酯类单体分子量,从而使得丙烯酸酯胶黏剂具有较好的内聚力;以实现制得的丙烯酸酯胶黏剂在具有较强的粘结力时,具有较强的内聚力。通过该方法制备的丙烯酸酯胶黏剂,其丙烯酸酯软单体、丙烯酸酯硬单体以及丙烯酸功能单体主要为生物来源单体,其生物含碳量较高,因此使得制得的丙烯酸酯胶黏剂生物含碳量提高,并且在发生交联反应过程中,减少了二氧化碳的排放,从而达到保护环境的目的。

49.可选地,步骤s12中(加入引发剂,在65-80℃温度下进行反应)包括:

50.步骤s121,加入引发剂,在65-80℃温度下进行反应6-8小时。

51.加入引发剂,在65-80℃温度下进行反应6-8小时,以使得通过引入的引发剂的官能团,使得丙烯酸酯软单体、丙烯酸酯硬单体之间更加充分的发发生交联反应,以提高制得的丙烯酸酯胶黏剂的粘结力,从而通过丙烯酸酯胶黏剂做成的胶带具有较好的初粘力。

52.通过对丙烯酸酯胶黏剂的分子量mw用gpc(聚苯乙烯标样,thf流动相)进行测试,丙烯酸酯胶黏剂固含量测试:例如将丙烯酸酯胶黏剂在150℃烘箱内,烘烤30min,采用粘度测试仪器brookfield旋转粘度计(25℃)进行测试分析,其丙烯酸酯胶黏剂的分子量为:mw:60万-150万,固含量:25%-45%,粘度为2000-5000cps(25℃)。

53.作为本技术第三个方面,图2所示为本技术提供的一种丙烯酸酯胶带的结构示意图,如图2所示,丙烯酸酯胶带包括:胶黏剂层10;第一基材层20,第一基材层20设置在胶黏剂层10的第一面;以及第二基材层30,第二基材层20设置在胶黏剂层10的第二面;其中,第一面与第二面为相对面;胶黏剂层包含上述的丙烯酸酯胶黏剂。在第一基材胶层20、第二基材胶层30之间设置胶黏剂层10,以使得该丙烯酸酯胶带不仅具有丙烯酸胶黏剂优点生物碳含量高,且内聚力强,不易发生剥离现象;且该胶带的胶黏剂层为丙烯酸酯胶黏剂,其胶带的透明度高,雾度较低;同时,第一基材胶层20、第二基材胶层30的使用提高胶带的内聚强度,且用于保护胶黏剂层,避免胶黏剂层被划伤或者损伤。

54.可选地,第一基材层20包括:pet基膜。该pet基膜为了提高胶带使用过程的拉伸强度,避免胶带断裂。

55.可选地,第二基材层30包括聚酯离型膜。该聚酯离型膜用于保护丙烯酸酯胶黏剂,且提高丙烯酸酯胶黏剂的粘贴力,使得丙烯酸酯胶黏剂的胶黏剂层与第二基材层30不易发生剥离现象。

56.在一种可能实现方式中,如图2所示,胶黏剂层的厚度为20-25微米;胶黏剂层厚度选择20-25微米之间,以使胶带能够更好的粘贴,且不易发生断裂现象。

57.具体地,胶黏剂层的厚度为20微米、21微米、22微米、23微米、24微米或25微米任意厚度。

58.第一基材层的厚度为12-100微米;第一基材层不仅能够保护胶黏剂层,也能够提高胶带的剥离力,以使胶带的剥离力达1500gf/inch以上。

59.具体地,第一基材层的厚度为12微米、20微米、30微米、40微米、50微米、60微米、70微米、80微米、90微米或100微米。

60.第二基材层的厚度为25-100微米。第二基材层不仅能够保护胶黏剂层,也能够提

高胶带的剥离力,以使胶带的剥离力达1500gf/inch以上。

61.具体地,第二基材层的厚度为25微米、30微米、35微米、40微米、45微米、20微米、60微米、70微米、80微米、90微米或100微米。

62.作为本技术第四个方面,图3为本技术提供一种丙烯酸酯胶带的制备方法的工艺流程图,如图3所示,丙烯酸酯胶带的制备方法包括以下步骤:

63.步骤s21,按重量份计称取丙烯酸酯胶黏剂100份、溶剂10-30份、固化剂0.2-0.5份、增粘树脂15-30份、助剂0.02-0.04份;

64.按照重量份计称取丙烯酸酯胶黏剂、溶剂、固化剂、增粘树脂、助剂,以使各组分的重量比能够满足丙烯酸酯胶带的比例要求。

65.步骤s22,将丙烯酸酯胶黏剂、溶剂、固化剂、增粘树脂混合搅拌,得到第一混合物;

66.将丙烯酸酯胶黏剂、溶剂、固化剂、增粘树脂混合搅拌均匀,得到第一混合物,该第一混合物作为胶黏剂层,以使得胶黏剂层在后续使用过程中的内聚力均衡,且能够均匀抵抗拉伸力度,提高胶带的拉伸强度,避免胶带使用过程中胶黏剂层锻炼。

67.步骤s23,将第一混合物涂布在第一基材层上,加热烘烤;其中,涂布的第一混合物作为胶黏剂层;

68.将第一混合物涂布在第一基材层上,第一基材层用以保护胶黏剂层,且通过第一基材层的使用能够提高胶黏剂层使用过程的拉伸力;同时通过加热烘烤,以使得第一基材层能够与胶黏剂层贴合的更加牢固,以提高胶黏剂层附着力,从而使制得的胶带具有较好的初粘力。

69.步骤s24,在第一混合物上覆盖第二基材层,制得丙烯酸酯胶带。

70.在第一混合物上覆盖第二基材层,制得丙烯酸酯胶带,其中第二基材层用以保护胶黏剂层。

71.通过将丙烯酸酯胶黏剂、溶剂、固化剂、增粘树脂混合搅拌作为胶黏剂层,在胶黏剂层上涂布在第一基材层,加热烘烤,丙烯酸酯胶黏剂内具有高含量生物碳的丙烯酸酯类单体,从而能够提高胶带中的生物碳含量;其中丙烯酸酯胶黏剂与增粘树脂混合能够进一步提高胶带中的生物碳含量,通过加热烘烤以使固化剂、助剂、第一混合物反应能够紧密贴合在第一基材层上,提高第一混合物的附着力,以使得胶黏剂层能够牢固的附着在第一基材层上,避免制备的胶带发生剥离的现象。同时,丙烯酸酯胶黏剂、溶剂混合,以使得具有高生物碳含量的胶带能够更好的进行聚合,具有较好的内聚力。

72.在一种可能实现方式中,固化剂包括:环氧类固化剂,异氰酸酯类固化剂,铝盐固化剂任一种或至少两种组合;选用上述的固化剂以使得胶黏剂层能够更好的与第一基材层、第二基材层进行贴合,以提高胶带的附着力,从而降低胶带的玻璃化温度。

73.增粘树脂包括:硅烷偶联剂。增粘树脂的使用能够进一步增加做成的胶带的生物碳含量;同时,增粘树脂与助剂、固化剂共同的使用能够更好的附着在第一基材层、第二基材层上,以使丙烯酸酯压敏胶带具有较好的初粘力。

74.下面采用具体的实施例对本技术提供的丙烯酸酯胶带的制备方法进一步说明,这些实施例中的条件是为了确认本技术的可实施性和效果而采用的一个条件例,本技术没有限定于这些条件例。

75.为了更清楚的说明丙烯酸酯胶带的制备工艺,在制备丙烯酸酯胶带首先需要制备

丙烯酸酯胶黏剂,再根据制备好的丙烯酸酯胶黏剂制备丙烯酸酯胶带,具体的制备方法通过以下具体实施方试来进一步说明本技术的技术方案。

76.(实施例1)

77.本实施例提供的一种丙烯酸酯胶带的制备方法包括如下步骤:

78.(1)丙烯酸酯胶黏剂的制备:

79.步骤s101,按重量份计称取丙烯酸酯类单体100份,其中,丙烯酸十三酯60份,丙烯酸异冰片酯45份,丙烯酸甲酯5份,丙烯酸4份,丙烯酸羟乙酯1份;偶氮二异丁腈0.1份,甲苯150份;

80.步骤s102,将丙烯酸十三酯,丙烯酸异冰片酯,丙烯酸甲酯,丙烯酸,丙烯酸羟乙酯、混合130份的甲苯,投入1000ml反应釜中,平稳通入氮气1小时(流量:100ml/min),同时加热至65℃均匀搅拌60min,转速140r/min;

81.步骤s103,加入0.05份偶氮二异丁腈反应180分钟,再升温至70℃加入0.03份偶氮二异丁腈再反应120分钟,继续升温至75℃,加入0.0.02份的偶氮二异丁腈再反应180分钟后;

82.步骤s104,加入20份甲苯,制得丙烯酸酯胶黏剂。其中丙烯酸酯胶黏剂粘度为5000-5500cps(25℃),固含量29-31%,mw:95-105万左右,tg:-48~-50℃。

83.(2)丙烯酸酯胶带的制备:

84.步骤s105,称取丙烯酸酯胶黏剂100份、乙酸乙酯溶剂30份、1,3-双(n,n-二缩水甘油氨甲基)环己烷固化剂0.2份、增粘树脂30份、硅烷偶联剂助剂0.02份;

85.步骤s106,将丙烯酸酯胶黏剂、乙酸乙酯溶剂、1,3-双(n,n-二缩水甘油氨甲基)环己烷固化剂、增粘树脂、硅烷偶联剂助剂混合搅拌均匀后,静置消泡30分钟后,得到第一混合物;

86.步骤s107,将第一混合物均匀的涂布在50微米厚度的pet基膜上,第一混合物作为胶黏剂层,胶黏剂层的厚度25微米,再放入烘箱内,在90℃下,烘烤3min;

87.步骤s108,在第一混合物的胶黏剂层上覆盖50微米厚度的聚酯离型膜,制得丙烯酸酯胶带。

88.(实施例2)

89.本实施例提供的一种丙烯酸酯胶带的制备方法包括如下步骤:

90.(1)丙烯酸酯胶黏剂的制备:

91.步骤s201,按重量份计称取丙烯酸酯类单体100份,其中,甲基丙烯酸异辛酯丙烯酸十二酯40份、丙烯酸十三酯50份,丙烯酸异冰片酯3份,甲基丙烯酸异冰片酯2份,丙烯酸7份,丙烯酸羟乙酯8份;偶氮二异丁酸二甲酯0.3份、过氧化新戊酸叔戊酯0.3份,乙酸乙酯溶剂250份;

92.步骤s202,将甲基丙烯酸异辛酯丙烯酸十二酯、丙烯酸十三酯、丙烯酸异冰片酯、甲基丙烯酸异冰片酯、丙烯酸、丙烯酸羟乙酯,混合130份的乙酸乙酯溶剂,投入1000ml反应釜中,平稳通入氮气1小时(流量:100ml/min),同时加热至65℃均匀搅拌60min,转速140r/min;

93.步骤s203,加入0.3份偶氮二异丁酸二甲酯反应180分钟,再升温至75℃加入0.1份过氧化新戊酸叔戊酯再反应120分钟,继续升温至80℃,加入0.2份的过氧化新戊酸叔戊酯

再反应180分钟后;

94.步骤s204,加入100份乙酸乙酯溶剂,制得丙烯酸酯胶黏剂。其中丙烯酸酯胶黏剂粘度为4000-5000cps(25℃),固含量29-31%,mw:85-95万左右,tg:-50~-52℃。

95.(2)丙烯酸酯胶带的制备:

96.步骤s205,称取丙烯酸酯胶黏剂100份、乙酸乙酯溶剂10份、tdi甲苯二异氰酸酯固化剂0.5份、增粘树脂15份、硅烷偶联剂助剂0.04份;

97.步骤s206,将丙烯酸酯胶黏剂、乙酸乙酯溶剂、tdi甲苯二异氰酸酯固化剂、增粘树脂、硅烷偶联剂助剂混合搅拌均匀后,静置消泡30分钟后,得到第一混合物;

98.步骤s207,将第一混合物均匀的涂布在50微米厚度的pet基膜上,第一混合物作为胶黏剂层,胶黏剂层的厚度25微米,再放入烘箱内,在90℃下,烘烤3min;

99.步骤s208,在第一混合物的胶黏剂层上覆盖50微米厚度的聚酯离型膜,制得丙烯酸酯胶带。

100.(实施例3)

101.本实施例提供的一种丙烯酸酯胶带的制备方法包括如下步骤:

102.(1)丙烯酸酯胶黏剂的制备:

103.步骤s301,按重量份计称取丙烯酸酯类单体100份,其中,甲基丙烯酸十三脂20份、丙烯酸十三酯20份,丙烯酸异冰片酯20份,丙烯酸甲酯15份、丙烯酸4份,β-丙烯酰氧基丙酸2份,丙烯酸羟乙酯4份;偶氮二异庚腈0.3份,乙酸乙酯200份;

104.步骤s302,将甲基丙烯酸十三脂、丙烯酸十三酯80份、丙烯酸异冰片酯、丙烯酸、丙烯酸甲酯、β-丙烯酰氧基丙酸、丙烯酸羟乙酯,混合130份的乙酸乙酯,投入1000ml反应釜中,平稳通入氮气1小时(流量:100ml/min),同时加热至65℃均匀搅拌60min,转速140r/min;

105.步骤s303,加入0.1份偶氮二异庚腈反应120分钟,再升温至70℃加入0.1份偶氮二异庚腈再反应140分钟,继续升温至75℃,加入0.1份的偶氮二异庚腈再反应180分钟后;

106.步骤s304,加入70份乙酸乙酯溶剂,制得丙烯酸酯胶黏剂。其中丙烯酸酯胶黏剂粘度为5000-6500cps(25℃),固含量29-31%,mw:90-100万左右,tg=-43~-48℃。

107.(2)丙烯酸酯胶带的制备:

108.步骤s305,称取丙烯酸酯胶黏剂100份、乙酸乙酯溶剂20份、1,3-双(n,n-二缩水甘油氨甲基)环己烷固化剂0.4份、增粘树脂25份、硅烷偶联剂助剂0.03份;

109.步骤s306,将丙烯酸酯胶黏剂、乙酸乙酯溶剂、1,3-双(n,n-二缩水甘油氨甲基)环己烷固化剂、增粘树脂、硅烷偶联剂助剂混合搅拌均匀后,静置消泡30分钟后,得到第一混合物;

110.步骤s307,将第一混合物均匀的涂布在50微米厚度的pet基膜上,第一混合物作为胶黏剂层,胶黏剂层的厚度25微米,再放入烘箱内,在90℃下,烘烤3min;

111.步骤s308,在第一混合物的胶黏剂层上覆盖50微米厚度的聚酯离型膜,制得丙烯酸酯胶带。

112.(实施例4)

113.本实施例提供的一种丙烯酸酯胶带的制备方法包括如下步骤:

114.(1)丙烯酸酯胶黏剂的制备:

115.步骤s401,按重量份计称取丙烯酸酯类单体100份,其中,丙烯酸异辛酯30份、丙烯酸十三酯40份,丙烯酸异冰片酯10份,丙烯酸甲酯20份,丙烯酸3份,丙烯酸甲酯5份,;偶氮二异庚腈0.33份,丁酮226份;

116.步骤s402,将丙烯酸异辛酯、丙烯酸十三酯、丙烯酸异冰片酯、丙烯酸甲酯、丙烯酸、丙烯酸甲酯,混合130份的丁酮,投入1000ml反应釜中,平稳通入氮气1小时(流量:100ml/min),同时加热至65℃均匀搅拌60min,转速140r/min;

117.步骤s403,加入0.11份偶氮二异庚腈反应180分钟,再升温至70℃加入0.11份偶氮二异庚腈再反应120分钟,继续升温至75℃,加入0.11份的偶氮二异庚腈再反应180分钟后;

118.步骤s404,加入126份丁酮,制得丙烯酸酯胶黏剂。其中丙烯酸酯胶黏剂粘度为3500-4500cps(25℃),固含量29-31%,mw:85-90万左右,tg=-50~-55℃。

119.(2)丙烯酸酯胶带的制备:

120.步骤s405,称取丙烯酸酯胶黏剂100份、乙酸乙酯溶剂25份、1,3-双(n,n-二缩水甘油氨甲基)环己烷固化剂0.25份、增粘树脂30份、硅烷偶联剂助剂0.02份;

121.步骤s406,将丙烯酸酯胶黏剂、乙酸乙酯溶剂、1,3-双(n,n-二缩水甘油氨甲基)环己烷固化剂、增粘树脂、硅烷偶联剂助剂混合搅拌均匀后,静置消泡30分钟后,得到第一混合物;

122.步骤s407,将第一混合物均匀的涂布在50微米厚度的pet基膜上,第一混合物作为胶黏剂层,胶黏剂层的厚度25微米,再放入烘箱内,在90℃下,烘烤3min;

123.步骤s408,在第一混合物的胶黏剂层上覆盖50微米厚度的聚酯离型膜,制得丙烯酸酯胶带。

124.(实施例5)

125.本实施例提供的一种丙烯酸酯胶带的制备方法包括如下步骤:

126.(1)丙烯酸酯胶黏剂的制备:

127.步骤s501,按重量份计称取丙烯酸酯类单体100份,其中,丙烯酸丁酯30份,丙烯酸十三酯20份,丙烯酸异冰片酯13份,甲基丙烯酸甲酯1份,丙烯酸4份,衣康酸3份;过氧化新戊酸叔戊酯0.4份,丙酮150份;

128.步骤s502,将丙烯酸丁酯、丙烯酸十三酯、丙烯酸异冰片酯、甲基丙烯酸甲酯、丙烯酸、衣康酸、过氧化新戊酸叔戊酯、混合100份的丙酮,投入1000ml反应釜中,平稳通入氮气1小时(流量:100ml/min),同时加热至65℃均匀搅拌60min,转速140r/min;

129.步骤s503,加入0.15份过氧化新戊酸叔戊酯反应60分钟,再升温至70℃加入0.1份过氧化新戊酸叔戊酯再反应120分钟,继续升温至75℃,加入0.15份的过氧化新戊酸叔戊酯再反应180分钟后;

130.步骤s504,加入50份丙酮溶剂,制得丙烯酸酯胶黏剂。其中丙烯酸酯胶黏剂粘度为4500-5500cps(25℃),固含量29-31%,mw:95-100万左右,tg:-45~-50℃。

131.(2)丙烯酸酯胶带的制备:

132.步骤s505,称取丙烯酸酯胶黏剂100份、乙酸乙酯溶剂30份、1,3-双(n,n-二缩水甘油氨甲基)环己烷固化剂0.5份、tdi甲苯二异氰酸酯0.3份、增粘树脂250份、硅烷偶联剂助剂0.02份;

133.步骤s506,将丙烯酸酯胶黏剂、乙酸乙酯溶剂、1,3-双(n,n-二缩水甘油氨甲基)环

己烷、tdi甲苯二异氰酸酯、增粘树脂、硅烷偶联剂助剂混合搅拌均匀后,静置消泡30分钟后,得到第一混合物;

134.步骤s507,将第一混合物均匀的涂布在50微米厚度的pet基膜上,第一混合物作为胶黏剂层,胶黏剂层的厚度25微米,再放入烘箱内,在90℃下,烘烤3min;

135.步骤s508,在第一混合物的胶黏剂层上覆盖50微米厚度的聚酯离型膜,制得丙烯酸酯胶带。

136.(实施例6)

137.本实施例提供的一种丙烯酸酯胶带的制备方法包括如下步骤:

138.(1)丙烯酸酯胶黏剂的制备:

139.步骤s601,按重量份计称取丙烯酸酯类单体100份,其中,丙烯酸异辛酯43份,丙烯酸丁酯40份,甲基丙烯酸异冰片酯10份,甲基丙烯酸羟乙酯7份,β-丙烯酰氧基丙酸2份,;偶氮二异丁酸二甲酯0.5份,丁酮230份;

140.步骤s602,丙烯酸异辛酯、丙烯酸丁酯、甲基丙烯酸异冰片酯、甲基丙烯酸羟乙酯、β-丙烯酰氧基丙酸、混合130份的丁酮,投入1000ml反应釜中,平稳通入氮气1小时(流量:100ml/min),同时加热至65℃均匀搅拌60min,转速140r/min;

141.步骤s603,加入0.2份偶氮二异丁酸二甲酯反应180分钟,再升温至70℃加入0.2份偶氮二异丁酸二甲酯再反应120分钟,继续升温至75℃,加入0.1份的偶氮二异丁酸二甲酯再反应180分钟后;

142.步骤s604,加入100份丁酮,制得丙烯酸酯胶黏剂。其中丙烯酸酯胶黏剂粘度为5500-8000cps(25℃),固含量29-31%,mw:70万-90万左右,tg:-45~-49℃。

143.(2)丙烯酸酯胶带的制备:

144.步骤s605,称取丙烯酸酯胶黏剂100份、乙酸乙酯溶剂10份、1,3-双(n,n-二缩水甘油氨甲基)环己烷0.3份、tdi甲苯二异氰酸酯0.2份、增粘树脂20份、硅烷偶联剂助剂0.02份;

145.步骤s606,将丙烯酸酯胶黏剂、乙酸乙酯溶剂、1,3-双(n,n-二缩水甘油氨甲基)环己烷固化剂、增粘树脂、硅烷偶联剂助剂混合搅拌均匀后,静置消泡30分钟后,得到第一混合物;

146.步骤s607,将第一混合物均匀的涂布在50微米厚度的pet基膜上,第一混合物作为胶黏剂层,胶黏剂层的厚度25微米,再放入烘箱内,在90℃下,烘烤3min;

147.步骤s608,在第一混合物的胶黏剂层上覆盖50微米厚度的聚酯离型膜,制得丙烯酸酯胶带。

148.下表将本技术的实施例1至实施例5制备的丙烯酸酯胶带与对比例中的丙烯酸酯胶带(现有市场上购买)进行测试分析后,所得到的实施例1至实施例5的丙烯酸酯胶带、与对比例中的丙烯酸酯胶带的测试数据。

[0149][0150]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1