一种高自锐性氧化铝磨料粉体及制备方法与流程

1.本发明属于磨料用无机非金属材料技术领域,具体地说,涉及一种高自锐性氧化铝磨料粉体及制备方法。

背景技术:

2.磨料是一种锐利、坚硬的材料,用于制作磨具或者直接用于工件研磨。在磨料大家族中,刚玉磨料消耗量最大,刚玉磨料主要有棕刚玉、白刚玉、单晶刚玉、铬刚玉、微晶刚玉等磨料,都具有较高的硬度、适度的抗破碎性和自锐性、良好的热和化学稳定性,它们主要成分是球形氧化铝。目前刚玉磨料的不足是由于尖端容易被磨削损耗,自锐性差造成磨料利用率较低,因此需提高其的自锐性来提高磨削效率。

3.中国专利cn103013443b公开了一种含片状结构的α-氧化铝基磨料及其制备方法,在具有抽真空功能的搅拌机中加入纯净水、勃姆石半成品,搅拌制成料浆;加入浓度为20%稀硝酸,真空状态下搅拌逐步形成溶胶、凝胶;胶体烘干,破碎,筛分出120目筛上的颗粒;将筛分出的颗粒进行煅烧,煅烧后将颗粒进行烧结;筛分出成品颗粒。该发明所制得的磨料颗粒含有片状结构具有自锐性好、耐用度长的特点,但是采用溶胶凝胶法制备过程比较复杂且环境不友好,中国专利cn101691302b公开了一种通过熔盐法制备片状α-氧化铝颗粒的方法,以工业级铝酸钠为原料制备α-氧化铝前驱体,通过熔盐法中的溶胶凝胶和球磨的混合方法来制得片状α-氧化铝颗粒。该发明方法工艺简单、制备产品的纯度较高,而且制备成本低。此外,专利cn101182017a阐述了一种以含水氧化铝为原料,将含水氧化铝和含氟化物盐类水溶液混合,然后煅烧得到片状氧化铝粉体的方法;专利cn101045543a则讲述了以煤系高岭岩或粉煤灰为原料,通过湿法化学提纯后,得到超细片状氧化铝的方法;专利cn101177549a公开的是一种以氢氧化铝为原料,以氧化镁或碳酸钠为外加剂,通过煅烧、研磨、分级得到一种片状氧化铝的方法。然而,片状氧化铝由于其较小的厚度与较大的径厚比虽然自锐性较好但不适合将其直接用于工件研磨,而更多应用于填料以及珠光颜料中。

4.中国专利cn111659317a公开一种自锐性超硬材料堆积磨料的制备方法,将空心陶瓷球和超硬材料连接为一体,超硬材料在空心陶瓷球表面呈多层结构的堆积形态,当超硬材料的锋利度下降时,磨削力将逐渐增大,空心陶瓷球将部分破碎,并连同磨钝的超硬磨料一并去除,不仅在磨粒上引入多层结构,同时提高了超硬材料的自锐性,但是由于陶瓷球和超硬材料的异质性导致该堆积磨料材料的稳定性较差,在使用一段时间之后整体结构容易坍塌。中国专利cn113214790b公开了一种空心氧化铝球基复合磨料的制备方法,利用空心氧化铝球为基体,以溶胶-凝胶工艺制得的胶体均匀的涂附在空心氧化铝球体表面,经过干燥、高温烧结,在其表面形成具有微晶结构的陶瓷刚玉磨料,提高了磨料的磨削性能,具有极高的锋利性,自锐性好,形状把持力强,使用寿命长,产生磨削热量小等优点。但是,这种基底和表面微晶分布制备的程序较为繁琐,且在表面微晶制备过程中堵塞空心球基的孔道,且随着晶体的生长受自由能的影响其形貌逐渐成为类球形,并不能使其在工作过程中很好的散热反倒其球体内部的热量容易积聚,而且空心球基的强度较差容易在磨削过程中

破碎。

5.因此,如何使用一种简单的制备方法在提高氧化铝磨料粉体强度的同时提高其自锐性是人们亟须解决的技术问题。

技术实现要素:

6.针对上述现有技术,本发明提供了一种高自锐性氧化铝磨料粉体,具体制备包括以下步骤:1)将al(oh)3粉和naoh溶液混合加入到搅拌反应釜中,升温至110-135℃反应8-12h,制得偏铝酸钠溶液;2)将步骤1)所得偏铝酸钠溶液加入α-氧化铝粉、柠檬酸溶液,继续反应至反应完毕,升温至60-80℃后静置老化6-8h;3)将步骤2)老化后的混合液转移至真空冷冻干燥机中干燥12-24h,得到片状铝酸钠晶体包裹氧化铝。

7.4)对步骤3)产物与硫酸钾粉混合均匀后装入刚玉匣砵内,再将刚玉匣砵置于高温炉中,升温至1000-1500℃保温1-4h,冷却至室温后取出坩埚,将坩埚内产物经水洗、抽滤、干燥后得到目标产物。

8.优选的,步骤1)中,所述的al(oh)3粉和naoh溶液中al/na物质的量比为1:1.1-1.2,al(oh)3含量大于98.5%;naoh溶液浓度为20-30wt%。

9.优选的,步骤2)中所述为α-氧化铝粉为电熔刚玉粉,粒度小于150μm, al2o3含量大于99%; 柠檬酸浓度为1-3mol/l;偏铝酸钠溶液:电熔刚玉粉:柠檬酸溶液质量比为1:0.8~1:1。

10.优选的,步骤3)中,所述真空冷冻温度为-20℃~-40℃。

11.优选的,步骤4)中产物与硫酸钾粉质量比为1:2,硫酸钾为工业纯,含量大于98%。

12.优选的,步骤4)中烧成温度为1150-1220℃,此温度下α-氧化铝相含量高。

13.本发明的有益效果:本发明方法制备的氧化铝磨料粉形貌为表面具有突刺状的类球形,外壳突刺状为片状氧化铝,内核为电熔氧化铝,其具有高的自锐性,可有效提高研磨效率。首次一次性合成具有多级形貌的氧化铝磨料,其中外壳突刺状是在球形电熔氧化铝内核的基础上以片状铝酸钠为模板,在硫酸钾熔盐体系中合成的,且制备方法简单,能够工业化生产和应用。

附图说明

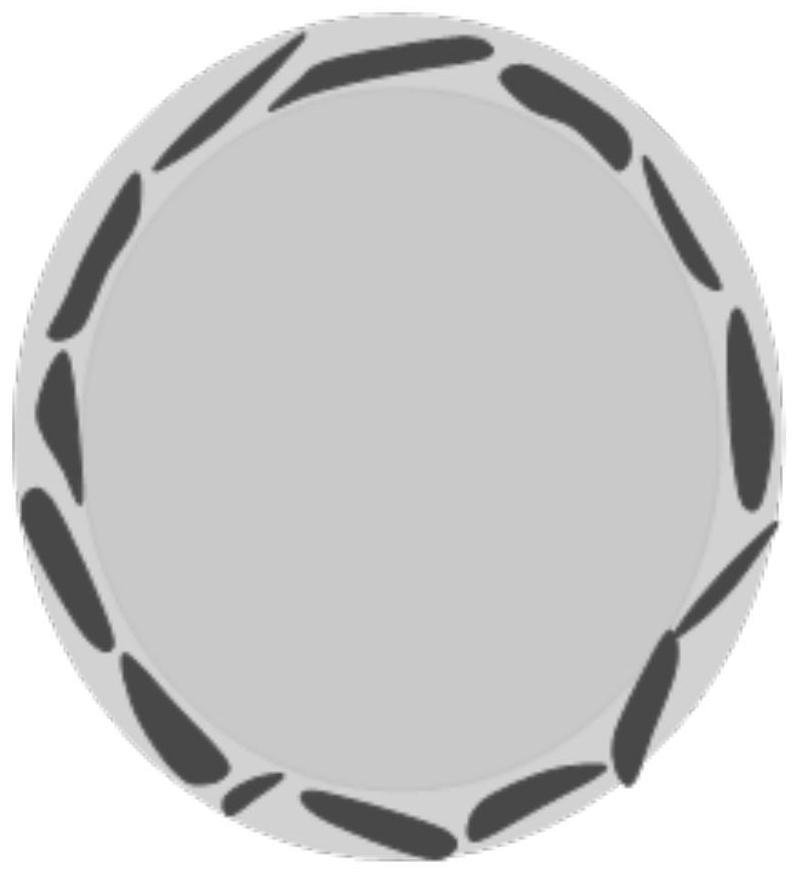

14.图1是实施例1中片状铝酸钠晶体包裹氧化铝前驱体示意图;图2是实施例1制备得到的高自锐性氧化铝磨料粉体tem图片;图3是对比例1制备得到的类球形氧化铝磨料粉体tem图片。

具体实施方式

15.以下通过具体实施例详细说明本发明技术方案的实施和所具有的有益效果,但不能认定为对本发明的可实施范围的任何限定。

16.实施例1

将al/na物质的量比为1:1.1的al(oh)3粉和naoh溶液加入到搅拌反应釜中升温至120℃反应8h,制得偏铝酸钠溶液;按偏铝酸钠、α-氧化铝粉体、柠檬酸溶液质量比为1:0.8:1称取,将称取的α-氧化铝粉、柠檬酸溶液加入到偏铝酸钠溶液,搅拌均匀后升温至70℃,静置老化;再将老化后的混合液置于真空冷冻干燥机中于-20℃干燥24h得到片状铝酸钠晶体包裹氧化铝前驱体(见说明书附图图1)。将前驱体与硫酸钾粉按重量比1:2混合均匀后装入刚玉匣砵内,再将刚玉匣砵置于高温炉中,升温至1180保温3h后,冷却至室温后取出坩埚,从坩埚内产物取出,经水洗、抽滤、干燥后得到目标产物(见说明书附图图2)。实施例2将al/na物质的量比为1:1.2的al(oh)3粉和naoh溶液加入到搅拌反应釜升温至120℃反应8h,制得偏铝酸钠溶液;按偏铝酸钠、α-氧化铝粉体、柠檬酸溶液质量比为1:0.9:1称取,将称取的α-氧化铝粉、柠檬酸溶液加入到偏铝酸钠溶液,搅拌均匀后升温至80℃静置老化;再将老化后的混合液置于真空冷冻干燥机中于-30℃干燥24h得到片状铝酸钠晶体包裹氧化铝前驱体。将前驱体与硫酸钾粉按重量比1:2混合均匀后装入刚玉匣砵内,再将刚玉匣砵置于高温炉中,升温至1200保温2h后,冷却至室温后取出坩埚,从坩埚内产物取出,经水洗、抽滤、干燥后得到目标产物。

17.实施例3将al/na物质的量比为1:1.2的al(oh)3粉和naoh溶液加入到搅拌反应釜升温至120℃反应8h,制得偏铝酸钠溶液;按偏铝酸钠、α-氧化铝粉体、柠檬酸溶液质量比为1:1:1称取,将称取的α-氧化铝粉、柠檬酸溶液加入到偏铝酸钠溶液,搅拌均匀后升温至80℃静置老化;再将老化后的混合液置于真空冷冻干燥机中于-40℃干燥12h得到片状铝酸钠晶体包裹氧化铝前驱体。将前驱体与硫酸钾粉按重量比1:2混合均匀后装入刚玉匣砵内,再将刚玉匣砵置于高温炉中,升温至1220保温2h后,冷却至室温后取出坩埚,从坩埚内产物取出,经水洗、抽滤、干燥后得到目标产物。

18.对比例1(1)凝胶制备:称取200g的拟薄水铝石加550ml去离子水,在球磨罐中进行球磨2h后,取出浆液,在75℃的水浴槽中加热,缓慢加入稀硝酸80ml(水、浓硝酸体积比=1:7,浓硝酸的浓度为65%)进行搅拌20min后,迅速加入600毫升硝酸镁、硝酸镧、硝酸铱混合溶液(其中硝酸镁、硝酸镧、硝酸铱的浓度分别为0.03、0.01、0.01mol/l),制成稀胶体备用;(2)涂胶:称取1000g粒度小于150μm的电熔刚玉粉α-氧化铝粉,然后称取步骤1)中制得的稀胶体150g,将两者进行混合,待胶体完全吸附到电熔刚玉粉表面后,整个涂胶过程结束;(3)干燥:将涂好胶体的电熔刚玉粉放在搪瓷托盘中在75℃的干燥箱内进行干燥8h,取出检查是否有粘连,若有过筛分离即可。得到干燥的带有胶粒附着层的电熔刚玉粉;(4)入炉烧制:将干燥的带有胶粒附着层的电熔刚玉粉置入马弗炉中烧制,其中窑炉温度为从室温升温至800℃,升温速度为30℃/h,并在800℃保温2h,然后800℃升至1300℃,升温速度为100℃/h,在1300℃保温0.5h,然后随炉冷却至室温,出窑即得类球形氧化铝(见说明书附图图3)。

19.对比例2将al/na物质的量比为1:1.1的al(oh)3粉和naoh溶液加入到搅拌反应釜中升温至

120℃反应8h,制得偏铝酸钠溶液;按偏铝酸钠、α-氧化铝粉体、柠檬酸溶液质量比为1:0.1:1称取,将称取的α-氧化铝粉、柠檬酸溶液加入到偏铝酸钠溶液,搅拌均匀后置于真空冷冻干燥机中于-20℃干燥24h得到氧化铝前驱体。将前驱体与硫酸钾粉按重量比1:2混合均匀后装入刚玉匣砵内,再将刚玉匣砵置于高温炉中,升温至1180保温3h后,冷却至室温后取出坩埚,从坩埚内产物取出,经水洗、抽滤、干燥后得到产物为片状氧化铝。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1