用于低渗-致密储层的自生长冻胶分散体活性流度控制体系和窜流控制方法

1.本发明涉及油田开发工程领域,具体涉及用于低渗-致密储层的自生长冻胶分散体活性流度控制体系和窜流控制方法。

背景技术:

2.石油作为“工业的血液”,对国民经济的发展具有不可替代的意义。随着社会经济发展,石油消费需求量不断提高。

3.随着油气开发的不断深入和世界范围内对油气资源需求量的急剧增加,非常规油气资源的开发备受重视,尤其是低渗-致密储层油气资源已成为常规油气资源最具现实意义的战略性接替资源。虽然我国低渗-致密储层开发取得了不断的发展与进步,但其相对于常规油气藏,产能依然很小,采收率低于20%,展现出明显的资源储量与产量不匹配、经济效益低的特征。其主要原因在于储层天然裂缝发育或者经过压裂后,储层存在明显窜流通道,注水、注气增能过程窜流严重、能量浪费、波及范围低,使二次采油工艺无法有效实施;另一方面低渗-致密储层大量原油储集在纳-微尺度孔隙,由于纳

‑ꢀ

微尺度孔喉导致的极高渗流阻力,导致基质原油无法高效排驱、动用极为困难。

4.因此,针对上述我国致密油开发现状及难题,提高我国致密油藏采收率有以下两个关键问题亟需解决,一是如何对改善基质、缝网系统以及不同尺度裂缝间的非均质性,控制窜流,合理治理及利用大裂缝,提高微尺度裂缝以及基质的波及范围;二是通过化学剂对界面的影响,提高基质及微裂缝中原油的动用程度,强化渗吸排驱效率。

5.为改善低渗-致密储层基质-缝网双重介质系统的非均质性,提高采油介质及储层能量的波及范围,实现基质-缝网双重介质系统均衡驱替,目前国内外学者主要提出、研究了以下4类流度控制方法。

6.(1)水气交替(wag)

7.水气交替是在注气开发油田中应用最为普遍的一种流度控制方法。通过分开向储层中注入水、气段塞,形成水、气相界面,形成的相界面在裂缝中形成屏障,使相对渗透率降低,迫使后续注入介质转向进入微裂缝或者基质中,达到降低流度比、扩大波及范围,进而提高采收率的目的。但水气交替存在明显的后续轮次注入困难问题(水堵效应),在低渗-致密储层开发过程中这一问题将更为突出,并且注入外来水可能加大注入气与地测烃类混相难度,使地层吸气能力减弱。

8.(2)泡沫

9.泡沫是应用较为广泛的一种流度控制提高采收率方法。泡沫通过嘉敏效应,可有效调控调控大尺度裂缝,从而控制后续注入介质流度,实现扩大波及范围和提高采收率的目标。且泡沫对于地层渗透率和油水均具有选择性,具有堵大不堵小、堵水不堵油等特性。但是,泡沫本身为不稳定体系,虽然通过发展聚合物泡沫、冻胶泡沫和三相泡沫等,一定程度地改善了常规泡沫的稳定性,但仍无法根本解决其稳定性差、有效期短的问题。并且由于

其在注入过程中就存在明显的嘉敏效应,导致其足量注入(尤其在吞吐开发过程中)存在困难。

10.(3)聚合物交联冻胶

11.基于聚合物交联冻胶的流度控制方法,在近几十年来得到了广泛的应用与发展,是目前应用较为成功的流度控制方法。聚合物冻胶流度控制方法,在低渗透裂缝型油藏中得到了应用。其封窜作用机理是利用聚合物与交联剂溶解形成的成胶液,在注入裂缝或者窜流通道一定位置后,在目标位置中形成具有封堵性质的整体冻胶,从而封堵窜流通道,使后续注入介质液流转向,达到扩大波及范围和提高采收率的目的。但其封堵方式是“灌香肠”的填充方式,其对裂缝造成的是近乎完全封堵、裂缝几乎失去导流能力,这会对超低渗、致密储层的后续产液能力产生较大影响,甚至出现不产液问题。另外,注入的成胶液如果被挤入基质成胶后,容易对基质造成一定污染。

12.(4)软体颗粒

13.地面制备的软体颗粒型调控剂是近些年来发展的一类新型流度控制体系,目前在低渗透储层最为广泛研究并应用的软体颗粒流度控制剂是聚合物微球(pms)。目前,聚合物微球已经在长庆低渗透油田中开展了流度控制现场应用,取得了一定效果。但聚合物微球在裂缝中只能通过物理膨胀和堆积的方式进行流度控制,流度控制能力较弱。聚合物微球流度控制能力弱的技术瓶颈是其“唯物理堆积”调控结构不稳定,尤其在裂缝内流体流速较高时更易被冲散,颗粒与岩石壁面间、颗粒与颗粒间作用力弱,流度控制能力无法进一步提高。另外,聚合物微球是通过乳液聚合物生产制备,生产工艺复杂、要求控制精细,导致产品质量不稳定、成本高。

14.目前现有的流度控制方法在低渗-致密储层中存在注入困难;稳定性差,有效期短;“灌香肠”式填充封堵、严重影响裂缝导流及储层产液能力,或缝内流度控制能力弱、提高波及有限的缺点,已无法适用于低渗-致密储层流度控制提高采收率技术需求。

技术实现要素:

15.针对上述现有技术方法的不足,提供用于低渗-致密储层的自生长冻胶分散体活性流度控制体系和窜流控制方法,以改善低渗-致密储层基质、缝网系统以及不同尺度裂缝间的非均质性,控制窜流,提高储层波及范围,同时强化基质渗吸排油效果,提高基质及微裂缝中原油的动用效率,进而有效提高低渗-致密储层采收率。

16.为了实现上述目的,本发明第一方面提供一种用于低渗-致密储层的自生长冻胶分散体活性流度控制体系,所述活性流度控制体系含有100重量份的自生长冻胶分散体和0.15~0.6重量份的表面活性剂;

17.其中,所述自生长冻胶分散体由纳米强化铬-醛双基团交联整体冻胶通过胶体研磨机剪切研磨制得;

18.所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将功能聚合物、酚醛树脂交联剂、有机铬交联剂和纳米强化剂加入水中进行混合,然后熟化。

19.优选地,所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱的复配体系;

20.优选地,所述烷基酚聚氧乙烯醚型表面活性剂与所述双烷基酚磺基甜菜碱重量比

为(2-3):1。

21.优选地,以所述功能聚合物、酚醛树脂交联剂、有机铬交联剂和纳米强化剂和水的总重量为100%计,所述功能聚合物的用量为0.4~0.8重量%,所述酚醛树脂交联剂的用量为0.2~0.4重量%,所述有机铬交联剂的用量为 0.07~0.1重量%、所述纳米强化剂的用量为0.1~0.2重量%,所述水的用量为98.5~99.23重量%。

22.优选地,所述熟化的条件包括:温度为85~95℃,时间为1~3h。

23.优选地,所述功能聚合物为丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物;

24.优选地,所述功能聚合物的相对分子质量为6

×

106~8

×

106。

25.优选地,所述酚醛树脂交联剂为酚醛树脂预缩聚体;

26.优选地,所述有机铬交联剂为乙酸铬;

27.优选地,所述纳米强化剂亲水型纳米二氧化硅;

28.优选地,所述亲水型纳米二氧化硅的粒径为20~30nm。

29.本发明第二方面提供一种用于低渗-致密储层注入井和采油井间窜流的控制方法,所述方法包括以下步骤:

30.a1:向注入井中注入前置预处理段塞,注入量为注、采井间窜流通道的 0.1~1体积%;

31.a2:依次向注入井中注入一级主体段塞、二级主体段塞和三级主体段塞;所述一级主体段塞的注入量为注、采井间窜流通道的15~20体积%,所述二级主体段塞的注入量为注、采井间窜流通道的10~15体积%,所述三级主体段塞的注入量为注、采井间窜流通道的5~10体积%;

32.a3:向注入井中注入后置保护段塞,注入量为注、采井间窜流通道的 1~10体积%;

33.a4:向注入井中注入顶替段塞,注入量为注、采井间窜流通道的0.1~1 体积%;;

34.a5:焖井5~20天;

35.a6:开井,驱替;

36.在步骤a1中,所述前置预处理段塞为降压增注剂;

37.在步骤a2中,所述一级主体段塞、二级主体段塞和三级主体段塞为含有自生长冻胶分散体和表面活性剂的流度控制体系,其中,所述一级主体段塞中冻胶的尺寸为500~1000nm,所述二级主体段塞中冻胶的尺寸为 10~100μm;所述三级主体段塞中冻胶的尺寸为500~1000μm;

38.优选地,所述流度控制体系为上述用于低渗-致密储层的自生长冻胶分散体活性流度控制体系。

39.优选地,所述降压增注剂为烷基溴化铵表面活性剂溶液或疏水纳米二氧化硅分散液;

40.优选地,所述后置保护段塞为上述的纳米强化铬-醛双基团交联整体冻胶;

41.优选地,所述顶替段塞为水或聚丙烯酰胺溶液。

42.本发明第三方面提供一种用于低渗-致密储层采油井吞吐窜流的控制方法,所述方法包括以下步骤:

43.b1:向采油井中吞入前置预处理段塞,至井口压力升高0.5~1mpa时停止;

44.b2:向采油井中吞入一级主体段塞至井口压力升高1~3mpa时停止,接着吞入二级主体段塞至井口压力升高1~3mpa时停止,然后吞入三级主体段塞至井口压力升高1~3mpa停止;

45.b3:向采油井中吞入顶替段塞,至井口压力升高0.5~1mpa时停止;

46.b4:焖井5~20天;

47.b5:开井,吐出;

48.在步骤b2中,所述一级主体段塞、二级主体段塞和三级主体段塞为含有自生长冻胶分散体和表面活性剂的流度控制体系,其中,所述一级主体段塞中冻胶的尺寸为500~1000nm,所述二级主体段塞中冻胶的尺寸为 10~100μm;所述三级主体段塞中冻胶的尺寸为500~1000μm;

49.优选地,所述流度控制体系为上述用于低渗-致密储层的自生长冻胶分散体活性流度控制体系。

50.优选地,所述前置预处理段塞为表面活性剂溶液;

51.优选地,所述顶替段塞为泡沫体系。

52.与现有技术方法相比,本发明的优点如下:

53.(1)本发明所述的流度控制体系为具有自生长功能特性的活性流度控制体系,具有简易、快速制备的特点,可通过调整冻胶分散体颗粒尺寸实现易于深部注入、作用范围广,稳定性强、作用有效期长,可避免储层污染、不影响储层产液能力。且冻胶分散体颗粒可在低渗-致密储层裂缝中实现自生长,强化裂缝窜流控制效果;表面活性剂可在低渗-致密储层基质中实现原油高效排驱,改善基质产油能力。

54.(2)本发明所述的流度控制体系,具有控制缝内流体流度和提高基质原油排驱效率双重作用,进而提高储层波及范围和原油排驱效率,有效提高低渗-致密储层采收率。

55.(3)本发明所述的流度控制体系的应用方法简单,现场快速配液后可直接使用,提高应用效率。

56.(4)本发明所述的窜流控制方法通过多个功能段塞组合,实现多个功能段塞的协同作用,最大限度地提高自生长冻胶分散体活性流度控制体系的提高采收率效果。

附图说明

57.图1是实施例1中所述的自生长冻胶分散体活性流度控制体系老化不同天数后的形貌特征及自生长特性照片;

58.图2是实施例1-6和对比例1-5中活性流度控制体系的岩心封堵率及油水界面张力测试结果;

59.图3是实施例7-14和对比例6-9中所用的基质-裂缝系统。

具体实施方式

60.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

61.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或

值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

62.本发明一方面提供了一种用于低渗-致密储层的自生长冻胶分散体活性流度控制体系,所述流度控制体系含有100重量份的自生长冻胶分散体和 0.15~0.6重量份的表面活性剂;

63.其中,所述自生长冻胶分散体由纳米强化铬-醛双基团交联整体冻胶通过胶体研磨机剪切研磨制得;

64.所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将功能聚合物、酚醛树脂交联剂、有机铬交联剂和纳米强化剂加入水中进行混合,然后熟化。

65.在本发明中,所述流度控制体系具备自生长功能特性,可将纳米强化铬

ꢀ‑

醛双基团交联整体冻胶通过胶体研磨机剪切研磨制成冻胶分散体颗粒,然后于水中稀释成冻胶分散颗粒悬浮液,再加入表面活性剂,混匀后即可使用。在使用过程中,由纳米强化铬-醛双基团交联整体冻胶制备得到的冻胶分散体颗粒可以在低渗-致密储层裂缝中自生长后,起到控制流体流度作用;表面活性剂可以在低渗-致密储层中起到驱油和/或渗吸排油作用。

66.在优选的实施方式中,将纳米强化铬-醛双基团交联整体冻胶制成冻胶分散颗粒悬浮液的具体步骤为:将纳米强化铬-醛双基团交联整体冻胶加入至胶体研磨机中,剪切转速设置为1000~10000rpm,循环剪切1~15min,可制备得到平均粒径在500nm~3.5mm之间的冻胶分散体颗粒原液;然后加入水稀释10~50倍,得到冻胶分散体颗粒悬浮液。

67.在具体的实施方式中,可将纳米强化铬-醛双基团交联整体冻胶制成纳米级、微米级和毫米级等不同尺寸的冻胶分散体颗粒悬浮液进行使用。

68.在具体的使用过程中,所述流度控制体系中的自生长冻胶分散体和表面活性剂组分可以混合后直接进行使用,也可以在窜流控制过程于不同的时间段进行使用。

69.在本发明中,所述表面活性剂为针对储层条件优选的具有驱油和/或渗吸作用的表面活性剂体系。在优选的实施方式中,所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱的复配体系。

70.进一步优选地,所述烷基酚聚氧乙烯醚型表面活性剂与所述双烷基酚磺基甜菜碱重量比为(2-3):1。

71.在优选的实施方式中,以所述功能聚合物、酚醛树脂交联剂、有机铬交联剂和纳米强化剂和水的总重量为100%计,所述功能聚合物的用量为0.4~ 0.8重量%,所述酚醛树脂交联剂的用量为0.2~0.4重量%,所述有机铬交联剂的用量为0.07~0.1重量%、所述纳米强化剂的用量为0.1~0.2重量%,所述水的用量为98.5~99.23重量%。

72.在优选的实施方式中,所述熟化的条件包括:温度为85~95℃,时间为 1~3h。具体的,所述熟化的温度可以为85℃、86℃、87℃、88℃、89℃、 90℃、91℃、92℃、93℃、94℃或95;所述熟化的时间可以为1h、1.5h、2h、 2.5h或3h。

73.在优选的实施方式中,所述功能聚合物为丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物,该功能聚合物有益于提升整体冻胶和冻胶分散体颗粒的稳定性。

74.进一步优选地,所述功能聚合物的相对分子质量为6

×

106~8

×

106。

75.在优选的实施方式中,所述酚醛树脂交联剂为酚醛树脂预缩聚体,该交联剂分子

中的酚羟基可使整体冻胶和冻胶分散体颗粒具备自生长功能特性。

76.在优选的实施方式中,所述有机铬交联剂为乙酸铬;该交联剂可缩短整体冻胶的交联反应时间,实现整体冻胶快速成胶,提高制备效率。

77.在优选的实施方式中,所述纳米强化剂亲水型纳米二氧化硅;该纳米强化剂有益于强化整体冻胶和冻胶分散体颗粒的强度。

78.进一步优选地,所述亲水型纳米二氧化硅的粒径为20~30nm。

79.本发明第二方面提供一种用于低渗-致密储层注入井和采油井间窜流的控制方法,所述方法包括以下步骤:

80.a1:向注入井中注入前置预处理段塞,注入量为注采井网控制储层孔隙的0.1~1体积%;

81.a2:依次向注入井中注入一级主体段塞、二级主体段塞和三级主体段塞所述一级主体段塞的注入量为注采井网控制储层孔隙的15~20体积%,所述二级主体段塞的注入量为注采井网控制储层孔隙的10~15体积%,所述三级主体段塞的注入量为注采井网控制储层孔隙的5~10体积%;

82.a3:向注入井中注入后置保护段塞,注入量为控制储层孔隙的1~10体积%;

83.a4:向注入井中注入顶替段塞,注入量为控制储层孔隙的0.1~1体积%;;

84.a5:焖井5~20天;

85.a6:开井,驱替;

86.在步骤a1中,所述前置预处理段塞为降压增注剂;

87.在步骤a2中,所述一级主体段塞、二级主体段塞和三级主体段塞为含有自生长冻胶分散体和表面活性剂的流度控制体系,其中,所述一级主体段塞中冻胶的尺寸为500~1000nm,所述二级主体段塞中冻胶的尺寸为 10~100μm;所述三级主体段塞中冻胶的尺寸为500~1000μm。

88.在本发明所述的用于低渗-致密储层压裂后注入井和采油井间窜流的控制方法中,将流度控制体系从注水井注入至储层裂缝中,焖井使流度控制体系中的冻胶分散体颗粒在储层条件下自生长,自生长后的冻胶分散体可以有效控制后续注入流体(水或气)的流度,从而提高后续注入流体的储层波及体积,流度控制体系中的表面活性剂在焖井和后续生产过程中,对储层基质中的原油实现高效渗吸和/或驱油,提高原油渗吸排驱效率。

89.在优选的实施方式中,所述流度控制体系为上述用于低渗-致密储层的自生长冻胶分散体活性流度控制体系。

90.在优选的实施方式中,所述降压增注剂为烷基溴化铵表面活性剂溶液或疏水纳米二氧化硅分散液,起到预处理降压增注的作用。在具体的实施方式中,所述烷基溴化铵表面活性剂溶液的浓度为0.2~0.5重量%;所述疏水纳米二氧化硅分散液的浓度为0.1~0.2重量%。

91.在优选的实施方式中,所述后置保护段塞为上述的纳米强化铬-醛双基团交联整体冻胶,可以强化活性自生长流度控制体系的流度控制效果。

92.在优选的实施方式中,所述顶替段塞为水或聚丙烯酰胺溶液,起到将主体段塞和后置保护段塞顶替至储层深部的作用。

93.本发明第三方面提供一种用于低渗-致密储层采油井吞吐窜流的控制方法,所述

方法包括以下步骤:

94.b1:向采油井中吞入前置预处理段塞,至井口压力升高0.5~1mpa时停止;

95.b2:向采油井中吞入一级主体段塞至井口压力升高1~3mpa时停止,接着吞入二级主体段塞至井口压力升高1~3mpa时停止,然后吞入三级主体段塞至井口压力升高1~3mpa停止;

96.b3:向采油井中吞入顶替段塞,至井口压力升高0.5~1mpa时停止;

97.b4:焖井5~20天:

98.b5:开井,吐出;

99.在步骤b2中,所述一级主体段塞、二级主体段塞和三级主体段塞为含有自生长冻胶分散体和表面活性剂的流度控制体系,其中,所述一级主体段塞中自生长冻胶分散体的尺寸为500~1000nm,所述二级主体段塞中自生长冻胶分散体的尺寸为10~100μm;所述三级主体段塞中自生长冻胶分散体的尺寸为500~1000μm。

100.在优选的实施方式这种,所述流度控制体系为上述用于低渗-致密储层的自生长冻胶分散体活性流度控制体系。

101.在本发明中,所述前置预处理段塞为表面活性剂溶液。优选地,所述表面活性剂与步骤b2中使用的表面活性剂相同,在焖井和吐出过程发挥驱油和/或渗吸排油作用。

102.在优选的实施方式中,所述顶替段塞为泡沫体系,起到将主体段塞和前置预处理段塞顶替至储层深部的作用,同时强化活性自生长流度控制体系的流度控制效果,且泡沫消泡后可发挥驱油和/或渗吸排油作用。

103.在本发明所述的用于低渗-致密储层压裂后采油井吞吐窜流的控制方法中,将流度控制体系从采油井吞入至储层裂缝中,然后焖井使流度控制体系中的冻胶分散体颗粒在储层条件下自生长,自生长后的冻胶分散体可以有效控制吐出过程流体(水或气或油)的流度,减缓储层能量衰减速率、减少储层能量窜流浪费,从而提高吐出过程储层能量的动用体积,流度控制体系中的表面活性剂在焖井和后续生产过程中,对储层基质中的原油实现高效渗吸和/或驱油,提高原油动用效率。

104.以下通过实施例对本发明作进一步详细阐述,但本发明的保护范围并不仅限于此。

105.实施例1

106.活性流度控制体系s1:含有100重量份的自生长冻胶分散体和0.35重量份的表面活性剂;

107.其中,所述自生长冻胶分散体是由纳米强化铬-醛双基团交联整体冻胶通过胶体研磨机剪切研磨制得。所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物(相对分子质量为5

×

106)、酚醛树脂预缩聚体、乙酸铬和亲水型纳米二氧化硅(粒径为20~30nm)加入水中混匀,然后在90℃下熟化2h;以丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物、酚醛树脂预缩聚体、乙酸铬、亲水型纳米二氧化硅和水的总重量为100%计,所述丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物的用量为0.6重量%,所述酚醛树脂预缩聚体的用量为0.3重量%,所述乙酸铬的用量为0.09重量%,所述亲水型纳米二氧化硅的用量为0.15重量%,所述水的用量为98.86重量%;

108.所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱以重量比为2:1的复配体系。

109.实施例2

110.活性流度控制体系s2:含有100重量份的自生长冻胶分散体和0.35重量份的表面活性剂;

111.其中,所述自生长冻胶分散体是由纳米强化铬-醛双基团交联整体冻胶通过胶体研磨机剪切研磨制得。所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物(相对分子质量为5

×

106)、酚醛树脂预缩聚体、乙酸铬和亲水型纳米二氧化硅(粒径为20~30nm)加入水中混匀,然后在90℃下熟化2h;以丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物、酚醛树脂预缩聚体、乙酸铬、亲水型纳米二氧化硅和水的总重量为100%计,所述丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物的用量为0.5重量%,所述酚醛树脂预缩聚体的用量为0.25重量%,所述乙酸铬的用量为0.1重量%,所述亲水型纳米二氧化硅的用量为0.17重量%,所述水的用量为98.98重量%;

112.所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱以重量比为3:1的复配体系。

113.实施例3

114.活性流度控制体系s3:含有100重量份的纳米强化铬-醛双基团交联整体冻胶和0.5重量份的表面活性剂;

115.其中,所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物(相对分子质量为5

×

106)、酚醛树脂预缩聚体、乙酸铬和亲水型纳米二氧化硅(粒径为20~30nm)加入水中混匀,然后在90℃下熟化2h;以丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物、酚醛树脂预缩聚体、乙酸铬、亲水型纳米二氧化硅和水的总重量为100%计,所述丙烯酰胺/乙烯基磺酸盐/ 丙烯酰胺甲基丙磺酸盐三元共聚物的用量为0.6重量%,所述酚醛树脂预缩聚体的用量为0.3重量%,所述乙酸铬的用量为0.09重量%,所述亲水型纳米二氧化硅的用量为0.15重量%,所述水的用量为98.86重量%;

116.所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱以重量比为2:1的复配体系。

117.实施例4

118.活性流度控制体系s4:含有100重量份的纳米强化铬-醛双基团交联整体冻胶和0.4重量份的表面活性剂;

119.其中,所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物(相对分子质量为5

×

106)、酚醛树脂预缩聚体、乙酸铬和亲水型纳米二氧化硅(粒径为20~30nm)加入水中混匀,然后在90℃下熟化2h;以丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物、酚醛树脂预缩聚体、乙酸铬、亲水型纳米二氧化硅和水的总重量为100%计,所述丙烯酰胺/乙烯基磺酸盐/ 丙烯酰胺甲基丙磺酸盐三元共聚物的用量为0.72重量%,所述酚醛树脂预缩聚体的用量为0.34重量%,所述乙酸铬的用量为0.08重量%,所述亲水型纳米二氧化硅的用量为

0.13重量%,所述水的用量为98.73重量%;

120.所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱以重量比为2:1的复配体系。

121.实施例5

122.活性流度控制体系s5:含有100重量份的纳米强化铬-醛双基团交联整体冻胶和0.15重量份的表面活性剂;

123.其中,所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物(相对分子质量为5

×

106)、酚醛树脂预缩聚体、乙酸铬和亲水型纳米二氧化硅(粒径为20~30nm)加入水中混匀,然后在90℃下熟化2h;以丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物、酚醛树脂预缩聚体、乙酸铬、亲水型纳米二氧化硅和水的总重量为100%计,所述丙烯酰胺/乙烯基磺酸盐/ 丙烯酰胺甲基丙磺酸盐三元共聚物的用量为0.8重量%,所述酚醛树脂预缩聚体的用量为0.22重量%,所述乙酸铬的用量为0.1重量%,所述亲水型纳米二氧化硅的用量为0.14重量%,所述水的用量为98.74重量%;

124.所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱以重量比为2:1的复配体系。

125.实施例6

126.活性流度控制体系s6:含有100重量份的纳米强化铬-醛双基团交联整体冻胶和0.4重量份的表面活性剂;

127.其中,所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物(相对分子质量为5

×

106)、酚醛树脂预缩聚体、乙酸铬和亲水型纳米二氧化硅(粒径为20~30nm)加入水中混匀,然后在90℃下熟化2h;以丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物、酚醛树脂预缩聚体、乙酸铬、亲水型纳米二氧化硅和水的总重量为100%计,所述丙烯酰胺/乙烯基磺酸盐/ 丙烯酰胺甲基丙磺酸盐三元共聚物的用量为0.4重量%,所述酚醛树脂预缩聚体的用量为0.36重量%,所述乙酸铬的用量为0.075重量%,所述亲水型纳米二氧化硅的用量为0.1重量%,所述水的用量为99.065重量%;

128.所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱以重量比为3:1的复配体系。

129.对比例1

130.活性流度控制体系d1:按照实施例1所述的方案进行实施,与之不同的是,所述流度控制体系中,以纳米强化铬-醛双基团交联整体冻胶的重量为100重量份计,表面活性剂的用量为0.1重量份。

131.对比例2

132.活性流度控制体系d2:含有100重量份的纳米强化铬-醛双基团交联整体冻胶和0.35重量份的表面活性剂;

133.其中,所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物(相对分子质量为5

×

106)、酚醛树脂预缩聚体、乙酸铬加入水中混匀,然后在90℃下熟化2h;以丙烯酰胺/乙烯基磺酸盐/丙烯

酰胺甲基丙磺酸盐三元共聚物、酚醛树脂预缩聚体、乙酸铬和水的总重量为100%计,所述丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物的用量为0.6重量%,所述酚醛树脂预缩聚体的用量为0.3重量%,所述乙酸铬的用量为0.09重量%,所述水的用量为99.01重量%;

134.所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱以重量比为2:1的复配体系。

135.对比例3

136.活性流度控制体系d3:含有100重量份的纳米强化铬-醛双基团交联整体冻胶和0.35重量份的表面活性剂;

137.其中,所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物(相对分子质量为5

×

106)、酚醛树脂预缩聚体、乙酸铬和亲水型纳米二氧化硅(粒径为20~30nm)加入水中混匀,然后在90℃下熟化2h;以丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物、酚醛树脂预缩聚体、乙酸铬、亲水型纳米二氧化硅和水的总重量为100%计,所述丙烯酰胺/乙烯基磺酸盐/ 丙烯酰胺甲基丙磺酸盐三元共聚物的用量为0.25重量%,所述酚醛树脂预缩聚体的用量为0.3重量%,所述乙酸铬的用量为0.09重量%,所述亲水型纳米二氧化硅的用量为0.15重量%,所述水的用量为99.21重量%;

138.所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱以重量比为2:1的复配体系。

139.对比例4

140.活性流度控制体系d4:含有100重量份的纳米强化铬-醛双基团交联整体冻胶和0.35重量份的表面活性剂;

141.其中,所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物(相对分子质量为5

×

106)、酚醛树脂预缩聚体、乙酸铬和亲水型纳米二氧化硅(粒径为20~30nm)加入水中混匀,然后在90℃下熟化2h;以丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物、酚醛树脂预缩聚体、乙酸铬、亲水型纳米二氧化硅和水的总重量为100%计,所述丙烯酰胺/乙烯基磺酸盐/ 丙烯酰胺甲基丙磺酸盐三元共聚物的用量为0.9重量%,所述酚醛树脂预缩聚体的用量为0.3重量%,所述乙酸铬的用量为0.09重量%,所述亲水型纳米二氧化硅的用量为0.15重量%,所述水的用量为98.56重量%;

142.所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱以重量比为2:1的复配体系。

143.对比例5

144.活性流度控制体系d5:含有100重量份的纳米强化铬-醛双基团交联整体冻胶和0.35重量份的表面活性剂;

145.其中,所述纳米强化铬-醛双基团交联整体冻胶的制备方法包括以下步骤:将丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物(相对分子质量为5

×

106)、酚醛树脂预缩聚体、乙酸铬和亲水型纳米二氧化硅(粒径为20~30nm)加入水中混匀,然后在90℃下熟化2h;以丙烯酰胺/乙烯基磺酸盐/丙烯酰胺甲基丙磺酸盐三元共聚物、酚醛树脂预缩

聚体、乙酸铬、亲水型纳米二氧化硅和水的总重量为100%计,所述丙烯酰胺/乙烯基磺酸盐/ 丙烯酰胺甲基丙磺酸盐三元共聚物的用量为0.6重量%,所述酚醛树脂预缩聚体的用量为0.15重量%,所述乙酸铬的用量为0.06重量%,所述亲水型纳米二氧化硅的用量为0.15重量%,所述水的用量为99.04重量%;

146.所述表面活性剂为烷基酚聚氧乙烯醚型表面活性剂与双烷基酚磺基甜菜碱以重量比为2:1的复配体系。

147.实施例7

148.用于低渗-致密储层注入井和采油井间窜流的控制方法,所述方法包括以下步骤:

149.a1:向注入井中注入前置预处理段塞(浓度为0.3重量%的烷基溴化铵表面活性剂溶液),注入量为注采井网控制储层孔隙的0.5体积%;

150.a2:依次向注入井中注入一级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为750nm)、二级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为17μm)和三级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为560μm)所述一级主体段塞的注入量为注采井网控制储层孔隙的17.5体积%,所述二级主体段塞的注入量为注采井网控制储层孔隙的12.5体积%,所述三级主体段塞的注入量为注采井网控制储层孔隙的7.5体积%;

151.a3:向注入井中注入后置保护段塞(活性流度控制体系s1中使用的冻胶),注入量为控制储层孔隙的5体积%;

152.a4:向注入井中注入顶替段塞(聚丙烯酰胺溶液),注入量为控制储层孔隙的0.5体积%;

153.a5:焖井15天;

154.a6:开井,驱替。

155.实施例8

156.用于低渗-致密储层注入井和采油井间窜流的控制方法,所述方法包括以下步骤:

157.a1:向注入井中注入前置预处理段塞(浓度为0.3重量%的烷基溴化铵表面活性剂溶液),注入量为注采井网控制储层孔隙的0.5体积%;

158.a2:依次向注入井中注入一级主体段塞(活性流度控制体系s2,其中冻胶在胶体研磨机中进行剪切至尺寸为960nm)、二级主体段塞(活性流度控制体系s2,其中冻胶在胶体研磨机中进行剪切至尺寸为56μm)和三级主体段塞(活性流度控制体系s2,其中冻胶在胶体研磨机中进行剪切至尺寸为970μm)所述一级主体段塞的注入量为注采井网控制储层孔隙的17.5体积%,所述二级主体段塞的注入量为注采井网控制储层孔隙的12.5体积%,所述三级主体段塞的注入量为注采井网控制储层孔隙的7.5体积%;

159.a3:向注入井中注入后置保护段塞(活性流度控制体系s2中使用的冻胶),注入量为控制储层孔隙的5体积%;

160.a4:向注入井中注入顶替段塞(水溶液),注入量为控制储层孔隙的0.5 体积%;;

161.a5:焖井15天;

162.a6:开井,驱替。

163.实施例9

164.用于低渗-致密储层注入井和采油井间窜流的控制方法,所述方法包括以下步骤:

165.a1:向注入井中注入前置预处理段塞(浓度为0.15重量%的疏水纳米二氧化硅分散液),注入量为注采井网控制储层孔隙的0.2体积%;

166.a2:依次向注入井中注入一级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为720nm)、二级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为690μm)和三级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为810μm)所述一级主体段塞的注入量为注采井网控制储层孔隙的16体积%,所述二级主体段塞的注入量为注采井网控制储层孔隙的11体积%,所述三级主体段塞的注入量为注采井网控制储层孔隙的8体积%;

167.a3:向注入井中注入后置保护段塞(活性流度控制体系s1中使用的冻胶),注入量为控制储层孔隙的3体积%;

168.a4:向注入井中注入顶替段塞(聚丙烯酰胺溶液),注入量为控制储层孔隙的0.3体积%;;

169.a5:焖井10天;

170.a6:开井,驱替。

171.实施例10

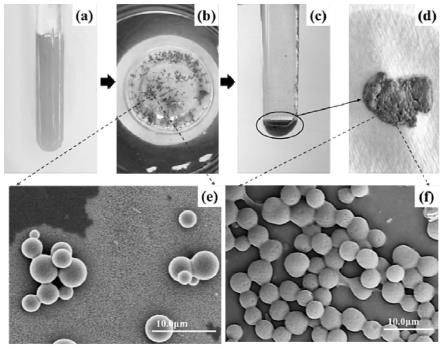

172.用于低渗-致密储层注入井和采油井间窜流的控制方法,所述方法包括以下步骤:

173.a1:向注入井中注入前置预处理段塞(浓度为0.3重量%的烷基溴化铵表面活性剂溶液),注入量为注采井网控制储层孔隙的0.8体积%;

174.a2:依次向注入井中注入一级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为620nm)、二级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为45μm)和三级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为660μm)所述一级主体段塞的注入量为注采井网控制储层孔隙的20体积%,所述二级主体段塞的注入量为注采井网控制储层孔隙的15体积%,所述三级主体段塞的注入量为注采井网控制储层孔隙的10体积%;

175.a3:向注入井中注入后置保护段塞(活性流度控制体系s1中使用的冻胶),注入量为控制储层孔隙的10体积%;

176.a4:向注入井中注入顶替段塞(聚丙烯酰胺溶液),注入量为控制储层孔隙的1体积%;;

177.a5:焖井15天;

178.a6:开井,驱替。

179.对比例6

180.按照实施例7所述的方法进行实施,与之不同的是,步骤a2的具体过程为:向注入井中注入主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为16μm)、注入量为注采井网控制储层孔隙的35 体积%;

181.对比例7

182.按照实施例7所述的方法进行实施,与之不同的是,步骤a2的具体过程为:依次向注入井中注入一级主体段塞(传统流度控制剂聚合物微球,粒径为800nm)、二级主体段塞(传统流度控制剂聚合物微球,粒径为12μm) 和三级主体段塞(传统流度控制剂预交联凝胶颗粒,粒径为650μm)所述一级主体段塞的注入量为注采井网控制储层孔隙的17.5体积%,

所述二级主体段塞的注入量为注采井网控制储层孔隙的12.5体积%,所述三级主体段塞的注入量为注采井网控制储层孔隙的7.5体积%。

183.实施例11

184.用于低渗-致密储层采油井吞吐窜流的控制方法,所述方法包括以下步骤:

185.b1:向采油井中吞入前置预处理段塞(活性流度控制体系s1中使用的表面活性剂),至井口压力升高0.8mpa时停止;

186.b2:向采油井中吞入一级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为660nm)至井口压力升高2mpa时停止,接着吞入二级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为16μm)至井口压力升高2mpa时停止,然后吞入三级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为590μm)至井口压力升高2mpa停止;

187.b3:向采油井中吞入顶替段塞(泡沫体系),至井口压力升高0.8mpa 时停止;

188.b4:焖井15天:

189.b5:开井,吐出。

190.实施例12

191.用于低渗-致密储层采油井吞吐窜流的控制方法,所述方法包括以下步骤:

192.b1:向采油井中吞入前置预处理段塞(活性流度控制体系s2中使用的表面活性剂),至井口压力升高0.5mpa时停止;

193.b2:向采油井中吞入一级主体段塞(活性流度控制体系s2,其中冻胶在胶体研磨机中进行剪切至尺寸为660nm)至井口压力升高1mpa时停止,接着吞入二级主体段塞(活性流度控制体系s2,其中冻胶在胶体研磨机中进行剪切至尺寸为16μm)至井口压力升高1mpa时停止,然后吞入三级主体段塞(活性流度控制体系s2,其中冻胶在胶体研磨机中进行剪切至尺寸为590μm)至井口压力升高1mpa停止;

194.b3:向采油井中吞入顶替段塞(泡沫体系),至井口压力升高0.5mpa 时停止;

195.b4:焖井15天:

196.b5:开井,吐出。

197.实施例13

198.用于低渗-致密储层采油井吞吐窜流的控制方法,所述方法包括以下步骤:

199.b1:向采油井中吞入前置预处理段塞(活性流度控制体系s1中使用的表面活性剂),至井口压力升高1mpa时停止;

200.b2:向采油井中吞入一级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为660nm)至井口压力升高3mpa时停止,接着吞入二级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为16μm)至井口压力升高3mpa时停止,然后吞入三级主体段塞(活性流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为590μm)至井口压力升高3mpa停止;

201.b3:向采油井中吞入顶替段塞(泡沫体系),至井口压力升高1mpa时停止;

202.b4:焖井15天:

203.b5:开井,吐出。

204.实施例14

205.用于低渗-致密储层采油井吞吐窜流的控制方法,所述方法包括以下步骤:

206.b1:向采油井中吞入前置预处理段塞(流度控制体系s1中使用的表面活性剂),至井口压力升高0.8mpa时停止;

207.b2:向采油井中吞入一级主体段塞(流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为900nm)至井口压力升高2mpa时停止,接着吞入二级主体段塞(流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为88μm)至井口压力升高2mpa时停止,然后吞入三级主体段塞(流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为900μm)至井口压力升高2mpa停止;

208.b3:向采油井中吞入顶替段塞(泡沫体系),至井口压力升高0.8mpa 时停止;

209.b4:焖井15天:

210.b5:开井,吐出。

211.对比例8

212.按照实施例11所述的方法进行实施,与之不同的是,步骤b2的具体过程为:向采油井中吞入主体段塞(流度控制体系s1,其中冻胶在胶体研磨机中进行剪切至尺寸为16μm)至井口压力升高6mpa时停止。

213.对比例9

214.按照实施例11所述的方法进行实施,与之不同的是,步骤b2的具体过程为:向采油井中吞入一级主体段塞(传统流度控制剂聚合物微球,粒径为 700nm)至井口压力升高2mpa时停止,接着吞入二级主体段塞(传统流度控制剂聚合物微球,粒径为15μm)至井口压力升高2mpa时停止,然后吞入三级主体段塞(传统流度控制剂预交联凝胶颗粒,粒径为600μm)至井口压力升高2mpa停止。

215.测试例1

216.拍摄实施例1中所述的活性流度控制体系老化不同天数后的形貌特征及自生长特性照片,结果如图1所示,其中,图1(a)为初始状态,图1(b) 为老化7天宏观形貌,图1(c)为老化30天宏观形貌,图1(d)为老化30 天形成的自生长聚结体,图1(e)为老化7天微观形貌,图1(f)为老化 30天微观形貌。

217.由图可知,在老化过程中,所述的活性流度控制体系中冻胶分散体颗粒仍保持规则球形,且单个颗粒粒径基本不变,未发生结构破坏或失稳;另一方面,随着老化进行,多个颗粒逐渐聚结,形成聚结体,进而对储层的水窜流裂缝形成有效稳定调控。

218.测试例2

219.采用岩心驱替封堵率测定实验和油水界面张力测定实验对实施例1-6和对比例1-5中的活性流度控制体系的裂缝调控能力和油水界面活性进行检测。岩心驱替封堵率测定实验方法:将实验装置置于恒温90℃,以0.1ml/min的驱替速度将模拟水注入至劈裂的含裂缝柱状致密岩心(长10cm、直径2.5cm),得到稳定注入压力p1;以0.1ml/min的驱替速度将活性流度控制体系注入至上述岩心,注入量2ml;静置老化3天;再次以0.1ml/min的驱替速度将模拟水注入至上述岩心,得到稳定注入压力p2;计算得到封堵率r=(p2-p1) /p2。油水界面张力测定实验方法:将约0.5μl原油注入装有活性流度控制体系的标准石英管中,使用tx500c旋转滴超低界面张力仪在90℃下测量得到油水界面张力值。

220.实施例1-6和对比例1-5中活性流度控制体系的岩心封堵率及油水界面张力测试

结果见图2。由测试结果可以看出,采用本发明制得的活性流度控制体系岩心封堵率均在90%以上,且可降低油水界面张力达10-3

mn/m数量级,具有优异的流度控制能力和界面活性。

221.测试例3

222.采用岩心驱替采收率测定方法对实施例7-10和对比例6-7所述的用于低渗-致密储层压裂后注入井和采油井间窜流的控制方法的提高采收率能力进行检测。岩心驱替采收率测定实验方法:将岩心块(长4.5cm、宽2.25cm、高2.25cm、渗透率~8md、孔隙度~13%)饱和原油,通过饱和前后质量差及原油密度计算饱和油体积v1;将24块上述岩心块组合为基质-裂缝系统(图 3),并置于岩心夹持器中;将岩心夹持器置于恒温90℃,以0.1ml/min的驱替速度将模拟水注入至上述基质-裂缝系统,计量采出原油体积,直至无原油采出,得到最终采出原油体积v2,计算得到一次驱替采收率e1=v2/ (24*v1);分别按照实施例7-10和对比例6-7进行实验,每组实验得到再次驱替后的最终采出原油体积v3,计算得到再次驱替采收率e2=v3/ (24*v1);计算得到每组实验的提高采收率值i=e2-e1。

223.实施例7-10和对比例6-7中采收率结果见表1。由测试结果可知,采用本发明的用于低渗-致密储层注入井和采油井间窜流的控制方法,可显著提高低渗-致密裂缝性油藏采收率,进一步说明本发明的活性流度控制体系可在低渗-致密储层裂缝中实现自生长,对裂缝窜流实现有效稳定控制,提高驱油介质波及范围;同时表面活性剂可在低渗-致密储层基质中实现原油高效排驱,改善基质产油能力。

224.表1

[0225][0226]

4、采用岩心吞吐采收率测定方法对实施例11-14和对比例8-9所述的用于低渗-致密储层压裂后采油井吞吐窜流的控制方法的提高采收率能力进行检测。岩心吞吐采收率测定实验方法:将岩心块(长4.5cm、宽2.25cm、高 2.25cm、渗透率~8md、孔隙度~13%)饱和原油,通过饱和前后质量差及原油密度计算饱和油体积v1;将24块上述岩心块组合为基质-裂缝系统(图3),并置于岩心夹持器中;将岩心夹持器置于恒温90℃,以0.1ml/min的驱替速度将原油注入至上述基质-裂缝系统,直至注入压力达到20mpa,计量注入原油体积v2;静置老化48h;进行衰竭开采,直至无原油采出,计量采出原油体积v3,计算得到衰竭开采过程采收率e1=v3/(24*v1+v2);分别按照实施例11-14和对比例8-9进行实验,每组实验得到吞吐后的最终采出原油体积v4,计算得到再次驱替采收率e2=v4/(24*v1+v2);计算得到每组实验的提高采收率值i=e2-e1。

[0227]

实施例11-14和对比例8-9中采收率结果见表2。由测试结果可知,采用本发明的用于低渗-致密储层采油井吞吐窜流的控制方法,可显著提高低渗-致密裂缝性油藏采收率,

进一步说明本发明的活性流度控制体系可在低渗-致密储层裂缝中实现自生长,对裂缝窜流实现有效稳定控制,提高驱油介质波及范围;同时表面活性剂可在低渗-致密储层基质中实现原油高效排驱,改善基质产油能力。

[0228]

表2

[0229][0230]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1